混凝土搅拌运输车前支撑的分析

2015-07-07董瑞红

董瑞红

(包头职业技术学院,包头 014030)

0 引言

混凝土搅拌运输车具有良好的时效性与灵活机动性等优点,使得其获得了巨大的市场需求。随着市场需求的提高,对混凝土搅拌运输车的结构进行调整,实现轻量化设计与节能减排,势在必行[1]。

前支撑结构是混凝土搅拌运输车的重要承载部件,其强度特性直接影响着整车的装载能力[2]。因此,有必要针对前支撑结构做进一步的研究。本文基于前支撑的静力学分析和模态分析,在较好地综合两种分析结果的基础上,对前支撑结构进行了拓扑优化和尺寸优化,是对该项研究的创新性探索。

1 静力学分析和模态分析

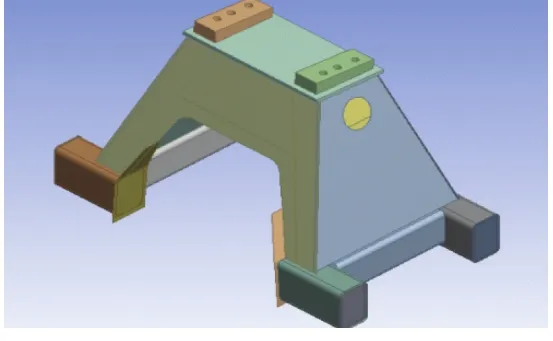

如图1所示为简化的前支撑模型,已简化掉了多种辅助结构及工艺结构,如前支撑下部后横梁处的连接结构、水箱支撑结构和多个工艺孔等。这些结构极大地增加了有限元模型建立及网格划分的难度,却对结构的载荷分布影响不大,也不容易产生较大的应力集中现象。又如,水箱支撑结构会给整体结构提供一较小载荷,可以在去掉该结构后,在相关位置施加等效的载荷。

就混凝土搅拌运输车整体而言,需要考虑的简化工况有:针对动力性能,平直路面的最高车速工况;针对制动性能,极限制动工况;针对操作稳定性,水平路面的转弯工况;针对平顺性,不平路面工况;针对上坡能力,上坡工况;针对底盘扭转承载能力,主车架扭转工况。以上各种工况中,对前支撑结构影响最显著的是,制动工况与不平路面工况,结合两者的综合工况作为本文研究的危险工况。

图1 简化的前支撑模型

制动工况主要体现在整车所受的纵向力,不平路面工况主要体现在整车所受的垂向力。在前支撑下部与副车架连接的梁结构处施加约束,在上部与减速器连接的2个结构处施加载荷。经计算,不平路面上制动的综合工况,前支撑的受力情况如表1所示。

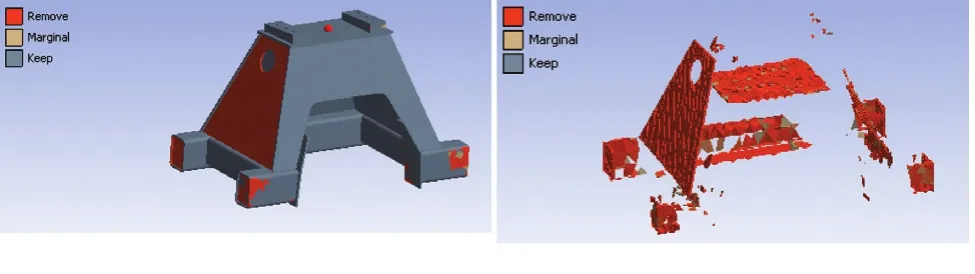

表1 前支撑受力情况

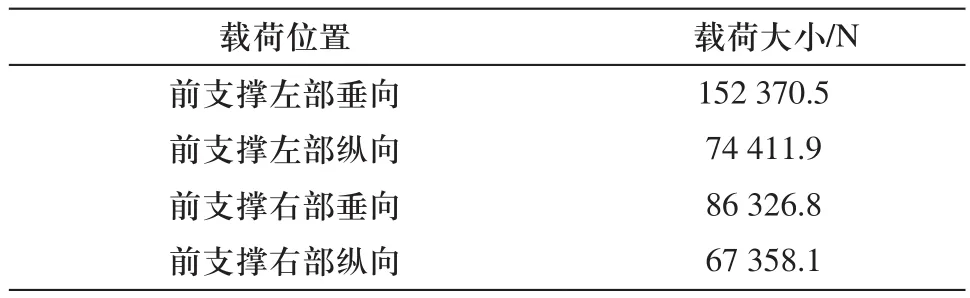

前支撑结构的材料为Q345B,弹性模量E=2.06×1011Pa,泊松比μ=0.3,密度ρ=7850kg/m3,屈服极限σs=345MPa。按相关设计规范,安全系数应达到1.2,即相应的许用应力[σ]为287.5MPa。经静力学分析,前支撑结构所受的最大等效应力为283MPa,小于许用应力,符合强度要求。最大应力位置为与副车架相连接的前支撑底部结构中的左侧横梁、后部纵梁的内侧圆角处(如图2所示)。底部梁结构的圆角,本身能在一定程度上削弱应力集中,却仍然成为了出现最大等效应力的位置。因此,底部的梁结构将是我们后续优化工作中的一个考虑环节。

图2 最大等效应力

图3 前支撑的振型

如图3所示是模态分析中的前2阶主振型。通过模态分析的结果可以看出,对前2阶模态响应最敏感的部位,都是前支撑结构中间部分的两外侧钢板。由于,前两阶振型所处频率是最低的,最接近外部载荷的激振频率,是响应最敏感的振型,是最容易发生危险的振型。因此,为使整体结构振动响应更为迟钝和均匀,两外侧钢板应作为优化的考虑环节。

在静力学分析中,底部圆角处有最大等效应力,但是对振动的响应不明显。在模态分析中,两外侧钢板对振动的响应敏感,但是在静力学分析中,所受等效应力较小。因此底部圆角与两外侧钢板,这两个待优化环节的相互影响较小,即耦合作用可以忽略。这对后续的优化十分有利。可也分别解决最大等效应力的减小问题和振动响应情况的调整问题,而不用考虑,在优化这一方的同时,会对另一方有不利影响。

在后续优化中,减小最大等效应力,可通过调整底部圆角的半径来实现,而且这对结构的振动响应情况影响较小。调整振动响应情况,可以通过调整两外侧钢板的造型来实现,还可以尽量减小其对应力分布的影响。

2 拓扑优化及参数化建模

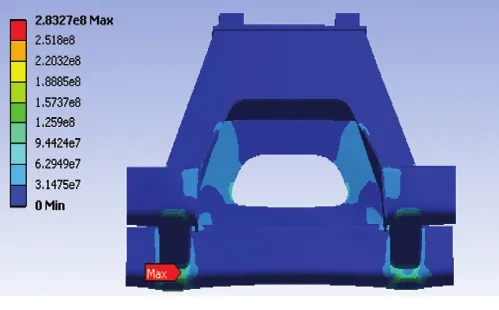

根据强度分析的结果,初步提出了优化可以考虑的环节。在对结构造型进行调整之前,再利用拓扑优化,确定具体的调整方案。如图4所示是以减少50%质量为目标的拓扑优化分析结果。左图为原始结果,右图为可移除单元的分布情况。可以看出,两个外侧钢板,中间水平钢板,底部后横梁,都是可优化处理的结构。但是,其中的中间水平钢板应该保留。整体结构中,只有顶部与中部两组水平钢板。在考虑强度问题的同时,还要考虑保持结构的刚度水平,以及不恶化结构的振动响应情况。中间水平钢板对增强结构的刚度十分重要,不可去掉。若对其进行开孔等工艺,尽管既能保证刚度性能,又能减少质量。但是会增加工艺难度,增大成本。因此,综合考虑各方面因素,中间钢板保持不变。

图4 50%拓扑优化结果

考虑拓扑优化结果中的两外侧钢板,需要结合模态分析的结果,即两外侧钢板响应剧烈。同时,考虑到两外侧钢板有圆形开口,容易出现应力集中。因此确定,将两外侧钢板作为外形的调整对象。由模态分析看出,前2阶主振型属于侧向振动。从结构方面考虑,主要是去掉两个外侧钢板,新增两个肋板,可有效减小侧向振动的响应情况。其他相关结构如水箱支撑结构等,只需要做细小的调整。从加工方面考虑,肋板相对于两外侧钢板,减少了圆形开口这道工艺,其他方面加工难度基本相同。从结构复杂程度及加工难度上,外侧钢板调整为肋板,不仅可节省成本,同时还解决了两外侧钢板侧向振动响应过于敏感的问题。其对应力的分布影响,需要在后续优化工作中研究。

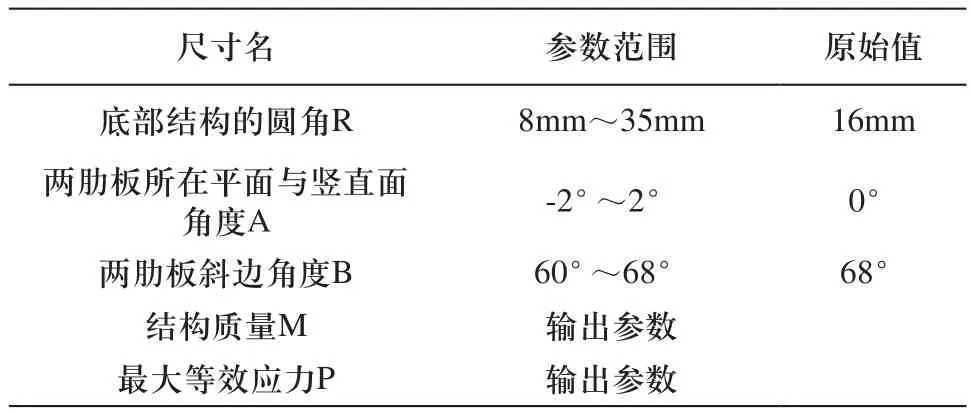

表2 参数设置

考虑拓扑优化结果中的底部后横梁结构,需要结合静力学分析的结果,即在前支撑的底部梁结构的圆角处,出现最大等效应力。由于前支撑与减速器、副车架的装配关系不宜轻易调节,因此前支撑的底部梁结构的外部的高、宽尺寸应该保持不变。针对以上情况,将前支撑的底部梁结构的圆角半径作为优化参数。

图5 参数化模型

综合前面的分析结果,最终确定参数化模型包含3个参数,即底部圆角半径R,两侧肋板所在平面与竖直面的角度A,两侧肋板侧边线与底边线的角度B,参数化模型的网格模型如图5所示,网格比较均匀,为后续优化提供了保证。各个参数如表2所示,其中参数的变化范围是根据经验设定。

3 尺寸优化

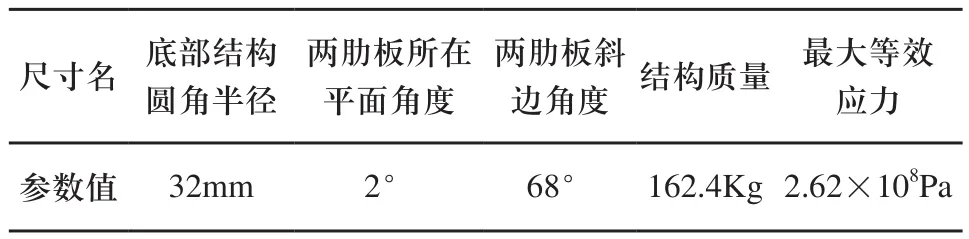

利用ANSYS软件的多目标驱动优化模块,对参数化模型进行优化。结构质量M的目标设置为寻找最小值。最大等效应力P的目标设置为小于许用应力[σ]。

优化求解得到的最优参数如表3所示,即底部圆角半径32mm,两肋板所在平面相对于竖直平面向后旋转2°,两肋板侧边线相对于底边线的角度68°。最大等效应力由283MPa减小到262MPa,减小了7.5%,安全系数增大到1.3。质量由187Kg减小到162.4kg,质量减少了13%。

表3 最优参数

4 结论

前支撑作为混凝土搅拌运输车的关键受载部件,其现有结构过于笨重。利用ANSYS软件的静力学分析模块、模态分析模块、拓扑优化模块和多目标驱动优化模块的联合仿真,以在不平路面上制动的综合工况作为分析基础,对混凝土搅拌运输车的前支撑的结构质量、最大等效应力以及振动响应情况进行优化。本次优化中,调整了振动响应最敏感部位的结构,减小响应程度;结构质量与最大等效应力同时降低,使前支撑性能全面提升。

[1]董中泽.混凝土搅拌车行业发展问题分析[J].科技致富导向,2010(07上),124-166.

[2]赵加清,刘倩,王增全.混凝土搅拌车前后支架拓扑及尺寸优化设计[J].机械设计与制造,2010(7):27-29.

[3]王海英.水泥混凝土输送泵车结构优化设计[J].长安大学学报(自然科学版),2004,24(1):88-91.

[4]夏宇辉.基于有限元法的搅拌车主副车架结构拓扑优化设计[D].武汉:武汉理工大学,2009:3-7.