基于Mastercam的整体叶轮加工技术研究

2015-07-07惠相君马宇峰

惠相君,马宇峰

(浙江工业职业技术学院,绍兴 312000)

0 引言

整体叶轮作为动力机械的核心部件,在航空航天、能源动力等领域应用日益广泛[1]。叶轮加工质量的好坏直接影响到叶轮的空气动力性能和整个动力装置的机械效率[2]。而叶轮由于其特殊的形状结构,使得叶轮的加工成为机械机加工领域的一个难点,因此对叶轮加工的关键技术进行研究具有重要的意义。本文利用单位现有的五轴加工中心,借助于Mastercam X7软件对整体式叶轮的五轴数控加工关键技术进行研究。

1 叶轮零件图分析

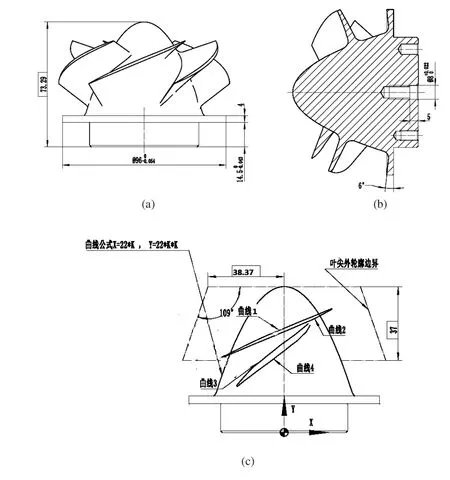

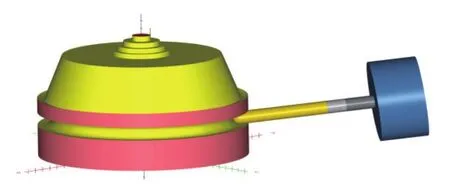

图1 叶轮

图1所示叶轮的四条曲线上部分点的坐标如表1所示。从图中可以看出该叶轮加工的难点主要体现在以下三点:1)整个叶轮包括了6个叶片,叶片相邻的空间狭小,加工时刀具容易和被加工的叶片以及相邻的的叶片发生干涉;2)叶片为薄壁结构,且为非可展扭曲直纹面,形状相对比较复杂;3)抛物面和φ96的圆柱上表面的连接不是简单的圆弧连接,有一“下凹”部分,与X方向有6°夹角,也需要利用五轴联动加工来完成。由于零件的加工要涉及到五轴加工,因此需要借助CAD/CAM软件来生成数控程序,本文采用Mastercam X7软件来完成。在叶轮的加工设备上选用单位自有的配有Heidenhain_TNC530数控系统的五轴加工中心,该机床能实现X、Y、Z、A、C五轴联动,具体的工作行程参数为:X轴730mm纵向、Y轴560mm横向;Z轴560mm 垂向,A轴(工作台摆动)-110°~120°,C轴(工作台旋转)360°。从这些参数可以看出该机床能胜任整体叶轮加工的任务。

表1 曲线上点的坐标

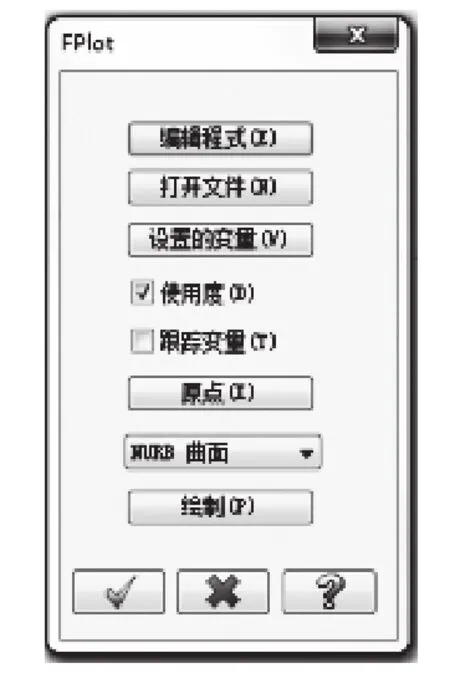

2 叶轮的CAD造型

利用CAD/CAM软件来生成数控程序的首要任务就是完成零件的CAD造型[3]。通过分析叶轮的零件图,不难发现其造型的难点在于抛物曲面和叶轮面的数字模型的创建。因此对这两部分的数字建模过程做一重点的说明。在Mastercam X7中要进行抛物线的绘制需要用到mastercam chook dll, chooks的fplot可以依照给定曲线的公式便捷的绘制出指定的图形,具体操作如下:利用“Alt”+“C”快捷键打开fplot.dll文件,随便打开一个EQN后缀文件就可调出fplot对话框,如图2所示。可以利用记事本编辑曲线方程式如下:

step_var1 = t

step_size1 = 0.05

lower_limit1 = -3

upper_limit1 = 3

geometry = spline

angles = radians

origin = 0, 0, 0

r=1

y=r*-22*t

z=r*-22*t*t

并保存为txt文件,点选fplot对话框的“打开文件”按钮,打开已经编辑好的txt文件。在Mastercam X7的绘图界面上选择好原点,并点选fplot对话框中“绘制”按钮上面的按钮,将其选为“曲线”,就可绘制出需要的抛物线。将得到的抛物线进行适当的编辑,利用“旋转”方式完成抛物面的创建。

图2 fplot对话框

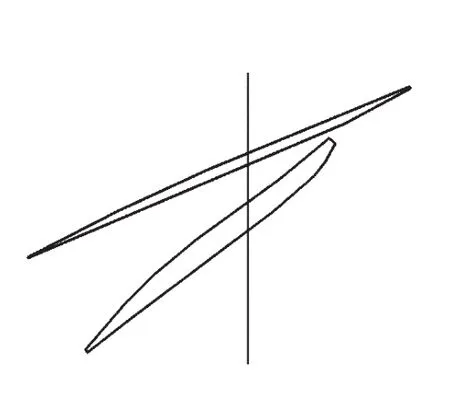

图3 底线

叶片的造型需要通过以下步骤来完成:

1)点选“手动画线”图标,输入表1的曲线上的坐标点数据,并将曲线1和曲线2连接,曲线3和曲线4连接,得到如图3所示的曲线。

2)将这两组曲线投影到抛物面以及叶尖外轮廓的边界面上,如图4所示,利用这两组曲线生成直纹面形成叶片表面。

3 叶轮的加工过程

图4 曲线投影

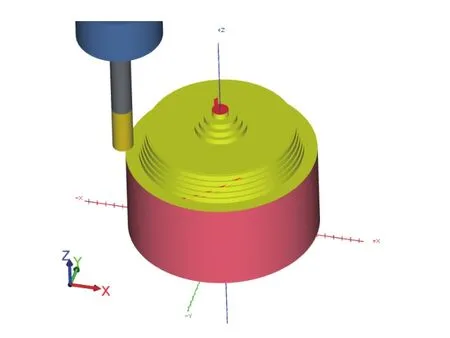

根据零件的尺寸要求,选用直径为100mm高度为76mm的棒料作为毛坯,分以下几道工序进行加工。工序一:运用三爪夹持棒料下端面,采用φ12的硬质合金立铣刀去除棒料上端的主要余量。在这一工序的加工中采用Mastercam X7的“高速曲面加工”方式,这种方式用立铣刀按等高面一层一层地铣削,层与层之间的高度为2mm,加工效率较高。在这一工序中主轴转速S可以设为6000r/min,进给速度F3000mm/min,加工后得到图5所示的“梯田台阶”形状。

图5 梯田台阶

图6 工序三

工序二:将上一工序得到的部分“梯田台阶”铣掉,使曲面接近理论曲面。在这一工序的加工中依然采用φ12的立铣刀,但主要利用立铣刀的侧刃进行加工,并且较上一道工序主轴转速保持不变,将进给速度改为1000mm/min,利用Mastercam X7的“沿边五轴加工”方式进行加工,最后得到图6上半部分的“圆台”形状。

工序三:加工抛物面和φ96的圆柱上表面的连接面,从图1(b)可以看出该连接面不是简单的圆弧过渡,有一“下凹”部分,与X方向有6°夹角,需要利用五轴联动加工才能达到尺寸要求。加工时A轴角度基本保持在84°,并根据加工需要进行微小调整,配合X、Y、Z和C轴进行联动加工。加工时需要采用φ8R4的硬质合金球头刀,并利用Mastercam X7的“两曲线的渐变”方式进行加工。该加工方式选项位于“刀路”/“多轴刀路”的级联菜单中,具体的加工的相关参数设置在“多轴刀路——两曲线之间渐变”对话框中设置。下面就关键的几步进行说明:1)“切削方式”设置中有“编辑曲线”栏要选择两组曲线,第一组要选择抛物面,第二组选择φ96的圆柱上表面。2)“刀具轴向控制”中的“输出格式”要选择五轴,“前倾角方向”设为10°,“侧倾角切削方向”设为90°。除以上几步需要进行特别设置,其他可以选用默认值。仿真的结果如图6所示,生成的部分程序如下:

BEGIN PGM 0088 MM

BLK FORM 0.1 Z X-55 Y-40 Z+0

BLK FORM 0.2 X+55 Y+40 Z+0

M126 M129

CYCL DEF 19.0 WORKING PLANE

CYCL DEF 19.1 A+0 C+0

CYCL DEF 19.0 WORKING PLANE

CYCL DEF 19.1

L A+Q120 C+Q122 FMAX

; CANCEL CYCL19

L Z-42 R0 FMAX M91

CYCL DEF 247 DATUM SETTING ~

Q339=+1 ; DATUM NUMBER

;

TOOL CALL 1 Z S6000

CYCL DEF 32.0 TOLERANCE

CYCL DEF 32.1 T0.003

CYCL DEF 32.2 HSC-MODE:0

; TOLERANCE HCS MODE SETTING

L A+83.745 C+141.281 FMAX M3

M128

L X+48.37 Y+45.936 Z+50 FMAX

L X+48.37 Y+45.936 Z+24.702 A+83.745 C+141.281 FMAX

L X+42.153 Y+38.18 Z+23.612 A+83.745 C+141.281 FMAX

L X+35.935 Y+30.424 Z+22.523 A+83.745 C+141.281 F1000

L X+35.468 Y+30.96 Z+22.522 A+83.741 C+142.011 F3000

L X+34.549 Y+31.977 A+83.74 C+143.735

……

我开始忽悠,每个时代都有每个时代的困顿,也许在历史的进程里野蛮会战胜文明,但是要相信,文明的种子在这些市井之辈、读书之人甚至妓女乞丐的心中代代传承,文明不会消亡,总有一天它会变得更有力量。

L X+39.112 Y+37.791 Z+23.286 A+84.092 C+141.162 FMAX

L X+39.112 Y+37.791 Z+50 A+84.092 C+141.162 FMAX

M129

M140 MB MAX

M5

L Z-42 R0 FMAX M91

CYCL DEF 32.0 TOLERANCE

CYCL DEF 32.1

CYCL DEF 19.0 WORKING PLANE

CYCL DEF 19.1 A+0 C+0

CYCL DEF 19.0 WORKING PLANE

CYCL DEF 19.1

L A+0 C+0 FMAX M91

M30

END PGM 0088 MM

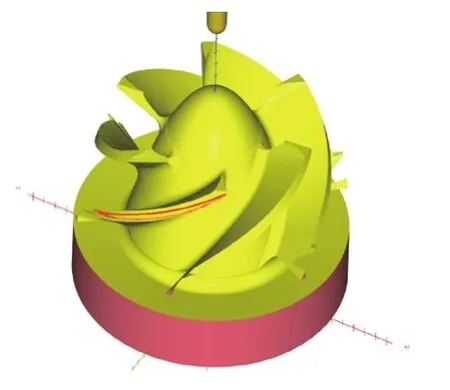

工序四:进行叶片粗加工,这一工序需要五轴联动来进行加工,加工中依然采用φ8R4的球头刀,运用Mastercam X7的“多轴刀路”中的“叶片专家”进行加工,具体的加工的相关参数在“多轴刀路——叶片专家”对话框中设置。几个关键参数设置如下:“切削方式”模块的“加工方式”选为粗加工,“排序方式”选择“双向,由前边缘开始”以提高加工的效率;在“定义组件”模块中“叶片”选择两相邻的叶片,“轮毂”选择刚选中的两相邻叶片的中间区域,并且设置“分段数量”为6。其他参数可以选择默认,就可出程序完成粗加工,加工的仿真结果如图7所示。

图7 工序四

工序五:叶片顶部区域的抛物线曲面精加工,这里只需要普通的三轴联动就可实现。采用Mastercam X7的“刀路”—“曲面精加工”—“流线加工”来生成程序完成加工,这里采用的刀具选用φ8R4的球头刀,主轴转速为6000r/min进给速度取为3000mm/min,加工仿真的结果如图8所示。

图8 工序五

工序六:进行叶片精加工,在Mastercam X7的“多轴刀路”中选择“曲面实体”并点选“Swarf milling”,在相应的对话框中设置加工参数。关键参数设置如下:“切削方式”模块的“切削曲面”选择叶片侧面,“底部曲面”选择两相邻叶片之间的轮毂;“曲面公差”中设定切削公差为0.1,最大距离为0.2。其他参数可以选择默认,就可出程序完成本道工序的加工,加工的刀具路径如图9所示。

图9 叶片粗加工刀具路径

工序七:进行轮毂的精加工,本道工序的加工出程序的方法与工序四采用的方法基本一直,只需要在“切削方式”模块的“加工方式”将工序四中的粗加工改成“精修轮毂”即可。

通过以上步骤最终完成叶轮零件的加工,成品如图10所示。通过三坐标测量仪测量该零件叶片的弧度,均满足规定的要求。

4 结束语

图10 叶轮实物图

本文在分析整体叶轮的结构特性和加工难点的基础上,确立了加工的总体思路和具体的工艺流程。利用通用的CAD/CAM软件Mastercam完成了叶轮零件的数字模型创建和加工程序编制,在此基础上利用本单位现有的五轴加工中心完成了整体叶轮零件的加工。本文采用的加工方法能很好的兼顾零件加工的质量和效率,对类似结构的整体叶轮加工也具有一定的借鉴作用。

[1]曾巧芸.整体叶轮五轴数控加工刀具轨迹规划与仿真[D].南京航空航天大学,2012,1-3.

[2]张剑.整体叶轮五轴数控铣削技术研究[D].湖南大学,2012,1-3.

[3]惠相君,柯良,马宇峰.一变槽深变槽宽的塑料挤出机螺杆的加工技术研究[J].2014(3),44-46.