滚压包边成形质量缺陷研究

2015-07-07张均华

张均华,刘 渝,杨 睿,汪 威

(1.西华大学 机械工程与自动化学院,成都 610039;2.宜宾农业机械研究所,宜宾 644000 )

0 引言

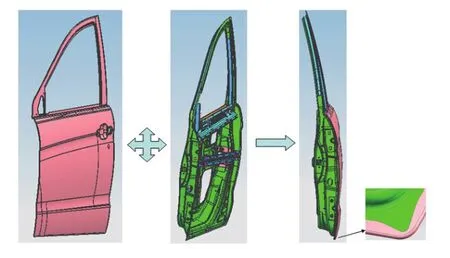

机器人滚压包边工艺是由机械手臂按照预先设定好的程序轨迹来控制滚轮工具,将汽车外板翻折到一定角度,并最终包住内板的一种包边工艺如图1和图2所示。

图1 机器人滚压包边工艺

图2 汽车车门的包边

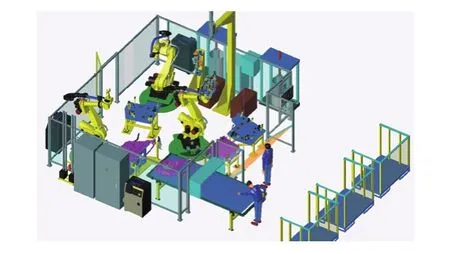

汽车制造业通常采用的机器人滚压包边装备系统主要包括:滚边胎膜定位夹紧系统、滚轮组件系统、机器人及其控制系统[1],如图3所示。

图3 机器人滚压包边工作站

从成形的角度,滚压包边成形的变形过程主要由翻边、预包边和终包边来完成,如图4所示。

图4 包边的三个过程

国外对机器人包边研究较早,机器人滚压包边系统在汽车工业也得到了大量的应用。S.Thuillier等通过对铝镁合金的数值模拟分析,研究了不同本构材料的力学性质,并比较了滚压包边和传统包边过程中包边力和包边变形位移变化情况[2]。Simom Chaker等通过在滚轮上安装一个可压缩流体减震器,来监测滚边压力,并申请了专利[3]。Dongok Kim等采用数值模拟技术和实验方法,分析了铝合金板在滚边过程中的应力情况[4]。Babak Saboori和Behzad Saboori等通过引入快速滚压包边工艺来来减少包边生产周期,提高了生产效率[5]。

国内在滚压包边的应用及研究方面相对起步晚,目前各高校及汽车生产厂家还处于跟踪研究阶段。上海交通大学张如飞等通过NURBS曲面方程和运动学正反解推导,研究了机器人六关节角运动对机器人包边的影响[6]。北京克莱斯勒汽车公司的宋宏伟,详细阐述了滚压包边角部成形难点、直边波浪变形、成形后外板表面质量等问题并提出了相应的解决方案[7]。上海交通大学的林中钦等人研究出了具有回转工作台的并联式机器人包边系统[8]。

包边成形过程的工艺参数调整及对成形过程的认识是控制包边质量的关键。本文通过将滚压包边力学模型与有限元模拟相结合,研究了平面-直线型滚压包边过程中不同工艺参数对包边波纹起皱影响。研究了TCPRTP、滚轮直径、翻边圆角以及摩擦系数对包边过程中的起皱波纹的影响。

1 滚压包边有限元模拟及分析

1.1 有限元模型及参数

板料在滚压包边过程极其复杂[9],板料成形后极易产生质量缺陷,如卷入/卷出、翘曲、回弹、波纹起皱等。波纹起皱是由于滚轮在与外板接触进行的过程中,板料面内压应力达到足够使板料在滚边方向产生失稳时,就会引起波纹起皱。如图5所示,当滚轮滚压到B区域时,B区域板料纤维被拉长(LB>LA=LC),其他区域纤维长度没有变化。随着时间的变化,滚轮移动到C区域,C区域板料纤维被拉长(LC>LB),此时B区域板料纤维与A区域板料纤维长度相同(LA=LB)。当LB由大于LA变为LA=LB时,LB受到压应力,从而引起了板料的失稳起皱。

图5 滚压过程中板料成型

考虑图6(a)所示滚边几何模型,翻边时凹模圆角半径Rd=0.7mm,凸模圆角半径Rp=1.3mm,翻边高度h=9.3mm;包边过程分为两道次:900-450-00,内板和外板厚度t=1mm,内板距离翻边凹模距离为2mm,翻边凸凹模间隙C=1.2mm。数值模拟采用的材料是Al-Mg合金,其弹性模量E=200GPa,σs=139MPa,σb=190MPa,泊松比为v=0.3。有限元模型如图6(b)所示。

图6 滚压包边有限元模型

1.2 计算结果

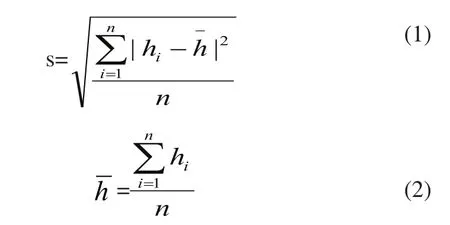

在计算中,如图7选取翻边边缘每5mm附近的节点,共15个节点做为计算的参考数值,并用标准差s来表示波纹的大小。

其中hi是n个节点的Y轴方向距离,h是所有选取点距离平均值。

图7 波纹测量点

1.2.1 滚轮直径对起皱波纹大小的影响

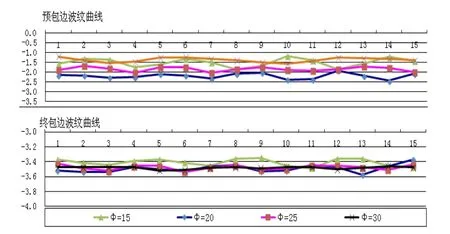

滚压过程中,滚轮直径大小对薄板起皱波纹有很大影响,滚轮直径对波纹值s如表1所示,相应起皱波纹如图8所示。

随着滚轮工具的不断运动,薄板与滚轮接触部分不断被挤压成弧形。滚轮直径越小导致板料接触部分的纤维弧长与周围部分的板料纤维长度的差值比较大,薄板内应力集中就越大,引起的起皱波纹也比大滚轮滚压过程中的起皱波纹大。因此滚压包边过程中,滚轮直径越大,起皱波纹越小,包边成形质量越好。而工程实际中,考虑到板料变形较大,安装空间较小等原因,应在工艺要求许可的范围选择较大直径的滚轮。

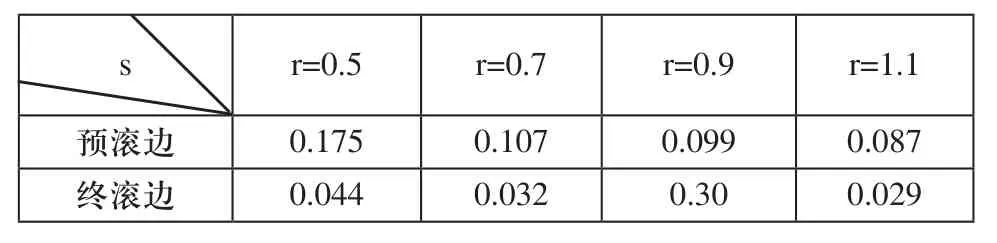

表1 不同滚轮直径的s值

图8 不同滚轮直径波纹曲线

1.2.2 TCP-RTP对起皱波纹大小的影响

机器人工具中心点与胎膜边缘线上的目标点的距离称为TCP-RTP值。根据工艺要求,预滚边的TCP-RTP值是不断变化的,而终滚边TCP-RTP值为:2×外板厚+内板厚+涂胶厚度。滚轮在预滚边过程中下降不断翻折薄板,TCP-RTP越小,薄板的翻折程度越厉害,与滚轮相接触的板料弧长越长,受到的内应力越大。当这种内应力无法释放时,就会引起板料翻边部分失稳产生波纹,内应力越大,波纹越大。TCP-RTP对波纹值s的影响如表2,相应的起皱波纹如图9所示。

表2 不同TCP-RTP距离的s值

图9 不同TCP-RTP距离波纹曲线

1.2.3 翻边圆角半径对起皱波纹大小的影响

翻边圆角半径主要是指在翻边过程中凹模圆角半径。圆角半径越小,板料的刚性越大,越不容易变形。随着滚轮的下降和滚动,圆角越小的薄板,产生的内应力越大。当内应力无法释放时,薄板边缘就会产生起皱波纹,圆角半径越小,起皱波纹越大。翻边圆角半径对波纹值s的影响如表3所示,相应的起皱波纹如图10所示。

表3 不同翻边圆角半径的s值

图10 不同翻边圆角半径波纹曲线

2 结束语

本文在分析滚边过程波纹产生原因的基础上,建立滚压包边有限元模型,通过对平面-直边轮廓包边过程进行研究。得出了滚轮直径、TCP-RTP大小及翻边圆角半径对包边起皱波纹的影响关系。滚轮直径越小、TCPRTP越小及翻边圆角半径越小,薄板在滚压过程中的起皱波纹越大。虽然终滚边对预滚边过程中产生的波纹有修复平整作用,但预滚边过程中产生的波纹的大小对最终包边质量有着至关重要的作用。

[1]陈勇.机器人滚轮包边工艺及应用[J].汽车工艺与材料,2011.8:53-58.

[2]S.Thuillier,N.Le Maout,P.Y.Manach.Numerical simulation of the roll hemming process[J].Journal of Materials Processing Technology,2008:226-233.

[3]Simon Chaker,Ranganathan,Padmanabhan.Pressure monitoring method for roller hemming.USA,US7204116[P].2007-04-05.

[4]Dongok Kim, Dongwoo Shin, Youngsik Yoon.The study of residual stresses for roller hemmed Aluminum Alloys[J].Advanced materials research,2007:397-400.

[5]Babak Saboori,Behzad Saboori,Johan S.Carlson, Rikard Söderberg.Introducing Fast Robot Roller Hemming Process in Automotive Industry[J].World Academy of Science, Engineering and Technology,2009:503-506.

[6]张如飞,车门板包边机器人六关节角运动分析[J].机械设计与研究,2005.8:88-90.

[7]宋宏伟.机器人滚边技术在汽车制造中的应用[J].机械工人,2007.10:25-27.

[8]林忠钦,陈关龙.具有回转工作台的并联式机器人包边系统:中国,CN1669694[P].2005-09-21.

[9]朱久友.机器人滚压成形工艺研究.合肥工业大学[D].2013.