智能系统在电镀生产线制造的应用

2015-07-04郝鹏飞

王 殿,郝鹏飞

(中国电子科技集团公司第二研究所,山西 太原030024)

1 德国工业4.0 和中国制造2025

德国工业4.0 的三大主题“智能工厂”、“智能生产”、“智能物流”。重点研究智能技术系统在制造业范围内的应用,结合了生产物流管理、人机工程、3D 技术、互联网、物联网等技术,对制造业的智能化革新提出了技术支持。

中国制造2025 是基于德国工业4.0 模式结合本国特殊国情提出的制造业“百年计划”,以深度整合信息化与工业化为长远奋斗目标。研究制定智能制造发展战略,加快发展智能制造装备和产品,推进制造过程智能化,深化互联网在制造领域的应用,加强互联网基础设施建设,从而保证制造业智能化转型顺利实施。

2 智能系统概念

作为中国制造2025 的核心,智能系统发展的关键决定了制造业转型的成功与否。而作为智能系统的核心——模块化与标准化成为了支撑智能系统的左右手。

2.1 模块化

模块化是将复杂的结构通过自上而下的分解为较为简单的、已经成熟的部分,通过对已经成熟的底部模块的智能化实现整体生产活动的智能化系统建立,从而达到工期的减少、效率的提高。

2.2 标准化

通过对系统设计行业内采用的国标准、行业标准以及企业标准的固化,将其结合到智能系统的设计中,以程序的形式对生产中的各种行为进行规范。标准化的实施对产品的质量、生命周期以及后续的生产环节有很大的意义,也是各厂商一直努力推进的工作。

3 传统电镀生产线设备的结构分析

传统电镀生产线设备主要分为行车、机架、槽体以及外设等部分,作为生产线动力设备的行车是电镀生产线主要部件之一,导轨位于机架上,槽体按工艺进行摆放,外设的安装大部分是现场进行。

3.1 行车

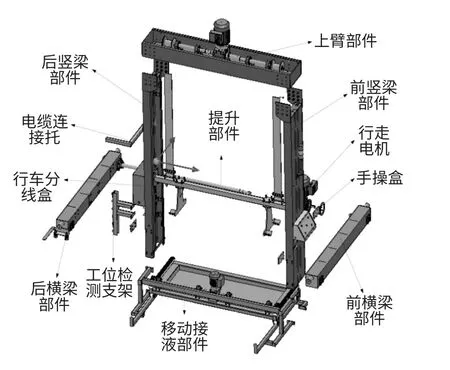

电镀生产线的行车是电镀生产的重要保证部件,实现了工位转化,工件起落等动作,实现了手动电镀的自动化。行车常见的结构分为悬臂行车、龙门行车,其结构如图2、图3所示。

图1 悬臂行车结构

图2 龙门行车结构

3.2 机架

电镀生产线机架是电镀生产的基础,主要实现电镀槽的摆放、行车行走导轨、定位片、电缆、排风管以及给排水等辅助设施的安装和摆放,常见机架结构如图3、图4所示。

3.3 槽体

电镀工艺中阴极与阳极得失电子从而形成覆于工件表面镀层的活动发生在电镀线的槽体中,包括电镀工艺前处理都是在槽体中进行。电镀的工艺直接决定了槽体的材料、结构、外形尺寸以及相应的附加外设。

图3 悬臂行车机架结构

图4 龙门行车机架结构

3.4 外设

电镀生产线的外设选取直接关系到电镀的质量,电镀生产线中关键外设包括:整流器、过滤机、加热装置、制冷装置、超声波发生装置、震动电机等。各个外设相互协调工作,经过相应的管路连接,完成电镀工作,

4 电镀生产线智能制造系统框架

构建电镀生产线智能制造系统是对智能设计、智能制造以及智能物流的有机结合,通过对传统电镀生产线各模块的分析、设计,形成智能分系统。对设计数据进行储存、共享至相应的设计环节、制造环节以及辅助环节,通过对零部件的分解形成单独的零件设计信息,并且对零件进行编码储存。通过在企业构造的MIS 系统实现对编码零件的加工,形成加工派工单、加工工艺表以及最终的交货日期。通过智能物流系统实现对电镀生产线中各零件、各零件的管理以及后续装配环节的调用。系统框架如图所示5 所示。

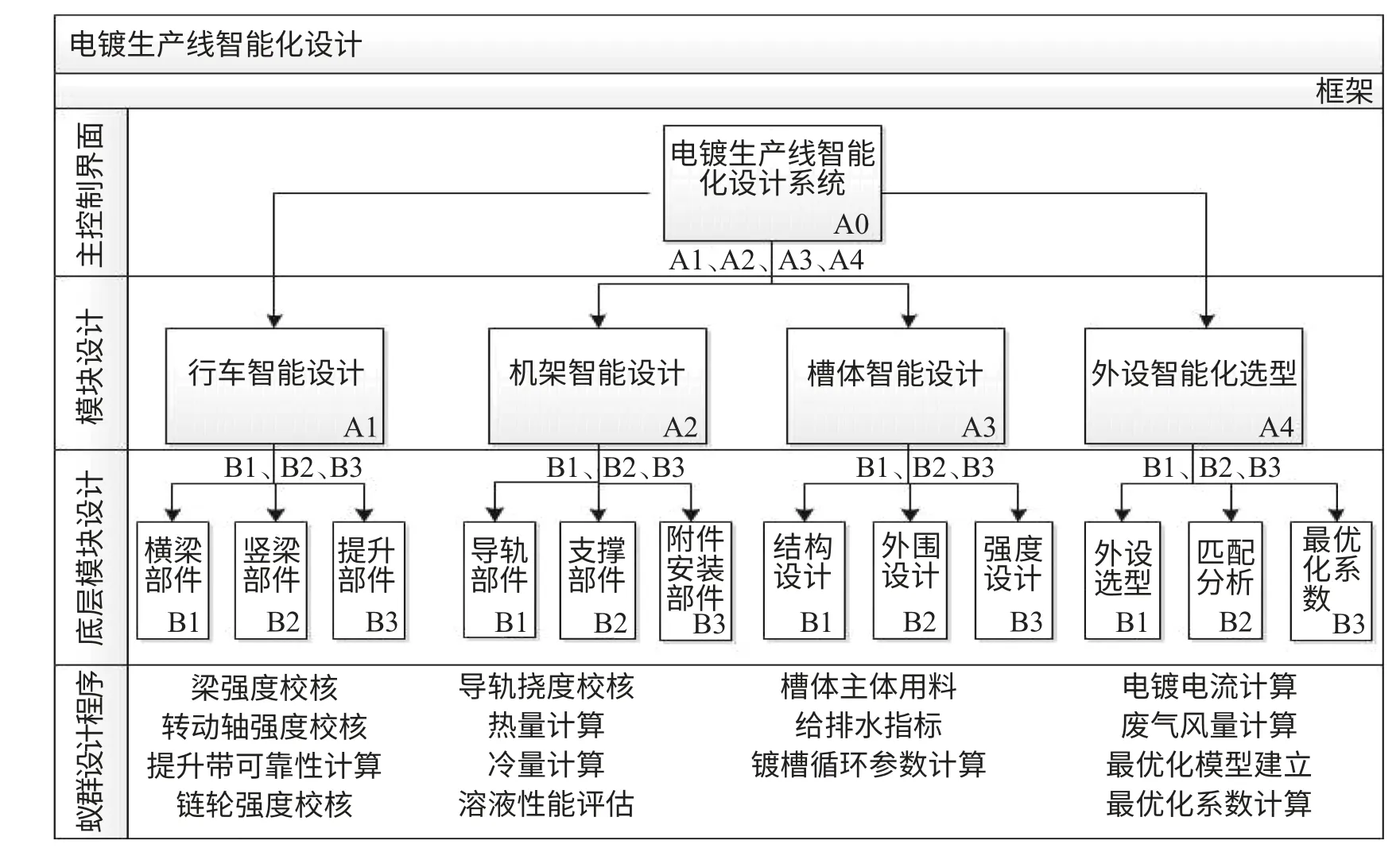

4.1 电镀生产线智能设计框架

图5 智能化生产系统框架

电镀线智能化设计基于模块化与标准化,通过将固化后的智能设计模块经过规则机制调用到相应的模块设计程序中,实现了整体电镀线的智能化设计,原理框架如图6所示。

4.2 电镀生产线智能制造框架

智能化制造系统的建立主要基于企业自身的MIS 系统,通过建设智能工厂/ 数字化车间,加快人机智能交互、工业机器人、智能物流管理、增材制造等技术和装备在生产过程中的应用,促进制造工艺的仿真优化、数字化控制、状态信息实时监测和自适应控制。电镀生产线的智能制造解决了基本构件的分类工艺编制、加工设备的匹配、加工参数的选取以及加工进度的监视,见图7所示。

图6 电镀生产线智能化设计框架

图7 电镀生产线智能化制造框架

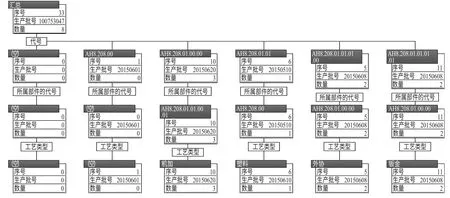

4.3 电镀生产线智能物流框架

如何将电镀生产线中复杂的结构进行归类划分、分类管理是解决智能化物流管理的关键,对各部件中的零件进行编码技术的应用是物流管理的核心。应用企业自身构建的MIS 系统很好地实现了电镀生产线零件的编号以及在各加工环节的监视,对电镀生产线中零部件的编码结构如图8所示。

图8 零部件编码结构

5 总结与展望

随着中国转型发展面临问题的突出,李克强总理将“推进制造过程智能化”作为中国制造业转型的突破点,如何在传统制造业中建立起完善的智能系统、物流系统以及开发出智能生产模式成为了企业转型的重点,本文就传统电镀线构件复杂、繁多、结构统一等特点对电镀线生产进行了初步的智能化系统建立的研究。随着我国制造业智能化程度的不断提高,开设以及研究智能化工厂势在必行,提前步入智能化制造进程对于企业的转型升级将是很大的未来优势。

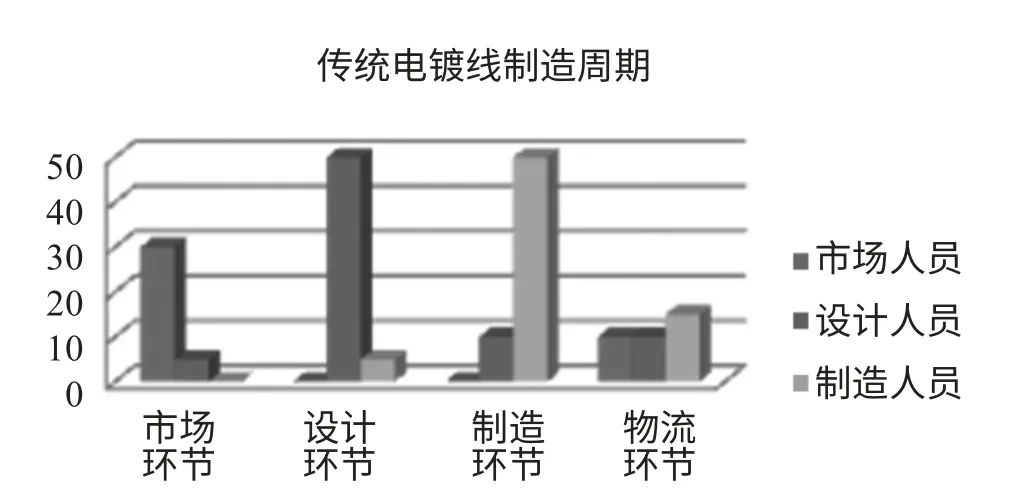

传统电镀生产线零部件的设计通常由人工完成,大部分存在设计的失误、选型的不准确,导致成本的浪费。传统电镀生产线零部件的制造通常经过传统的派工单下达、生产周期安排、生产工艺编制、成品检验出厂,时间节点的冲突以及工艺重复编制等过程都会造成产品周期的延迟以及产品人工费的增加。应用智能化系统来解决此类问题已经迫在眉睫。图9为中国电子科技集团公司第二研究所研制的电镀线生产周期的平均时间,平均生产时长一般在160 个工作日左右。

图9 传统电镀线生产周期

通过对MIS 系统的构建以及智能化生产车间的搭建,传统电镀线生产将会实现部分或者全部无纸化加工,从设计参数的获得到制造环节的信息流传递以及后续物流环节的管理都可实现信息的最优化选取。在设计环节与制造环节以及物流环节都会大幅减少人为参与带来的时间浪费以及设计误差。如图10所示,应用智能化设计系统后电镀线制造周期将会减少100 天左右,达到60~80 天。

图10 智能化电镀线制造周期

[1]李春燕,刘军.智能化多轴箱快速设计方法[J].组合机床与自动化加工技术,2010 (4):109-112.

[2]杨叔子,丁洪.智能制造技术与智能制造系统的发展与研究[J].中国机械工程,1992(2):18-21.

[3]张继红.智能制造技术与系统研究[D].电子科技大学,2005.

[4]傅建中.智能制造装备的发展现状与趋势[J].机电工程,2014(8):959-962.

[5]余捷.智能制造:智造中国- 记2011 国际智能制造装备高峰论坛[J].制造技术与机床,2011(12):34-36.

[6]张立茗.我国电镀设备的发展和现状[J].电镀与精饰,2001(5):13-15.

[7]王豫刚,高敏.智能制造新纪元[J].中国经济信息,2014(23):44-45.

[8]石镇山.智能制造:仪器仪表产业面临的挑战和机遇[J].中国仪器仪表,2012(S1):25-27.