高升油田稠化油缓速乳化堵水技术

2015-07-02潘建华

潘建华

(中国石油辽河油田公司高升采油厂,辽宁盘锦 124125)

高升油田稠化油缓速乳化堵水技术

潘建华

(中国石油辽河油田公司高升采油厂,辽宁盘锦 124125)

根据高升采油厂稠油的特点,筛选出了稠化油缓速乳化堵水所需要的缓速乳化剂,通过一系列室内模拟实验,研究了含水度、矿化度、乳化剂浓度等对乳状液黏度变化的影响,并确定了其使用范围;岩心驱替实验表明,研制的稠化油缓速乳化剂符合缓速乳化堵水的要求,封堵性能好,能够对地层进行有效封堵。

高升油田;缓速乳化剂;封堵性能

目前辽河油田高升采油厂注水区块开发已进入中后期,存在含水上升速度快、产油快速下降等问题。以往开展了调剖等稳油控水技术研究与应用,取得了一定效果,但部分油井仍存在高含水的现象。对此,近些年提出了“调堵结合”的思想,开展了稠化油堵水技术研究,筛选出了以高凝稠油为主的乳化体系,但在现场实施过程中,该体系遇水快速乳化,造成稠化油黏度大幅上升,致使注入压力高,甚至无法注入,影响了堵水效果。因此,开展高升油田注水区块稠化油缓速乳化堵水技术进行研究,实现油-水缓慢乳化,达到封堵水窜通道,提高油井产量的目的。

1 配方体系室内实验研究

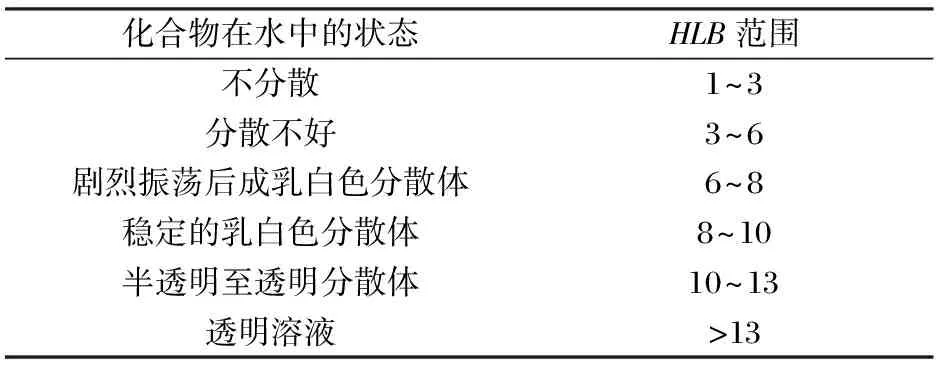

将两种互不相溶的液相混合(一般可视为水相和油相),其中一相以微粒分散在另一相中而形成乳状液新体系。乳化过程必须借助于机械搅拌力和合适的乳化剂的作用。在水-油-乳化剂体系中,乳化液的类型主要取决于乳化剂在水、油两相的溶解性,又称亲水亲油平衡(HLB)。规定表面活性剂的HLB数值为1~40,其中非离子表面活性剂的HLB数值为1~20。HLB数值越大,亲水性越强。从亲油性到亲水性的转变点约为10,完全没有亲水基的石蜡HLB值为0。作为油包水(W/O)型表面活性剂的HLB值为3.5~6.0,而作为水包油型表面活性剂的HLB值为8~18。其中HLB值1.5~3.0为消泡剂,7.0~9.0为润湿剂,13~15为洗涤剂,见表1。

因此,为了制备得到油包水(W/O)型乳状液,首先要筛选出HLB值为3.5~6.0的表面活性剂。

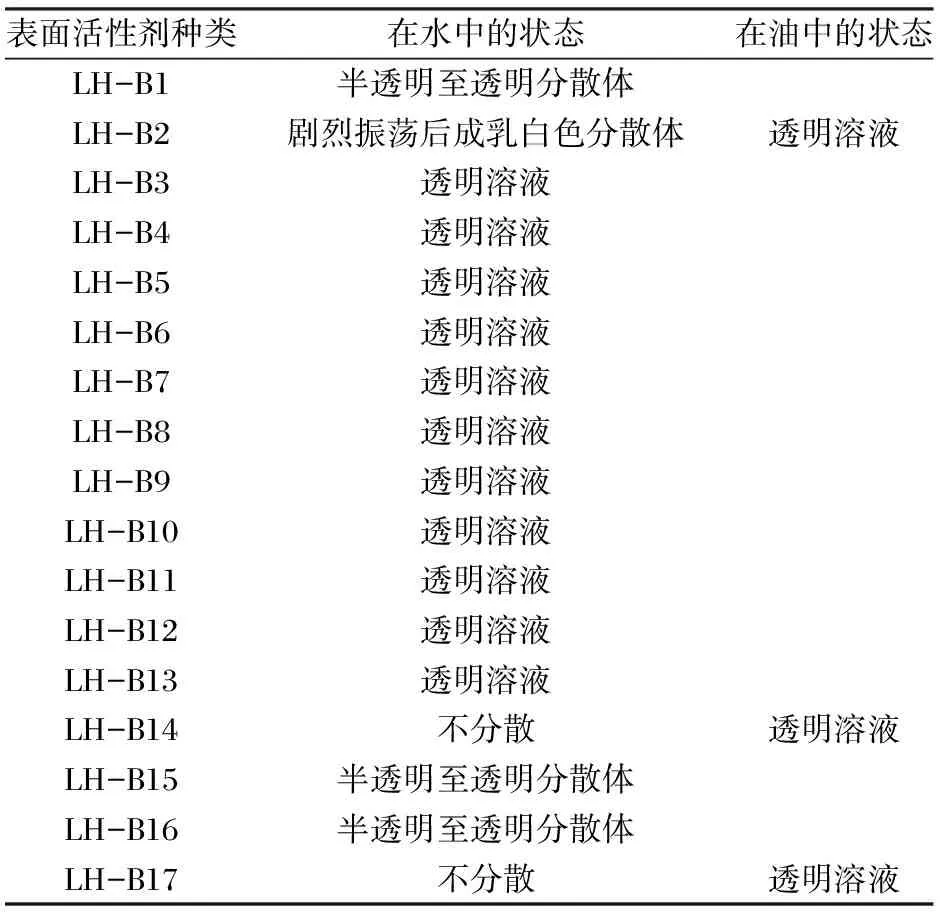

将约0.1 g表面活性剂置于试管中,然后加入5 mL水,在70 ℃左右的水浴中加热,用玻璃棒搅拌并记录观察到的结果,若分散不好,则再取0.1 g,加入5 mL柴油,在70 ℃左右的水浴中加热,用玻璃棒搅拌并记录观察到的结果。

表1 化合物在水中状态及其HLB值的范围

根据表2可得,HLB值为3.5~6.0的表面活性剂有:LH-B2、LH-B14、LH-B17。

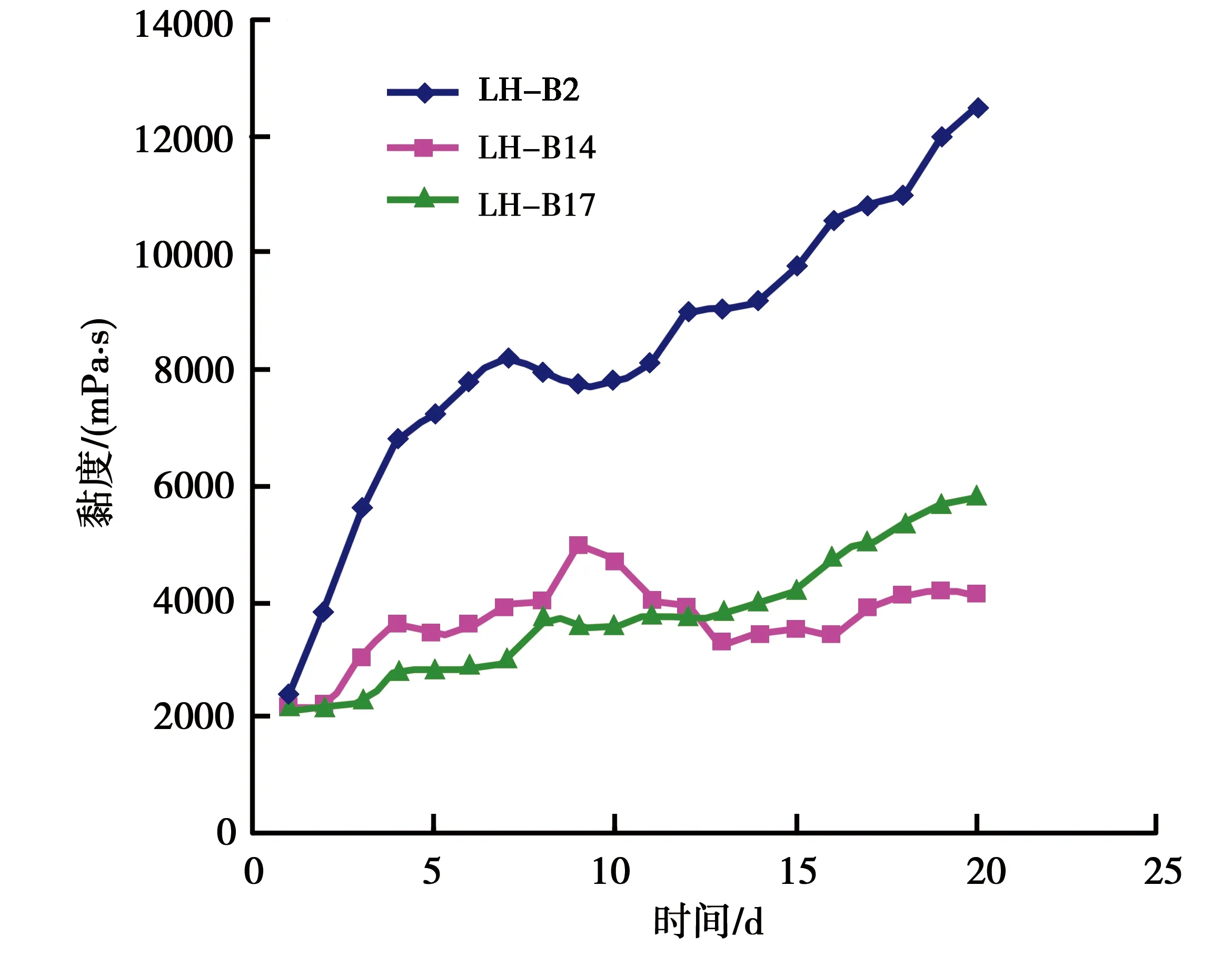

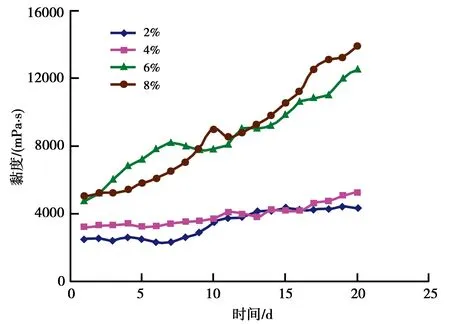

将以上筛选出的乳化剂配置乳状液放入70℃恒温箱中,每天定时取出,观察乳状液的状态,并测其黏度的变化,由图1可以明显观察到,由三种乳化剂配置的乳状液的初始黏度均较低,能满足现场注入压力的要求,其中LH-B2配置的乳状液黏度上升趋势最大。观察6个月,此乳状液的黏度一直维持在12 000 mPa·s以上,具有很好的稳定性。

2 乳化稠油稳定性影响因素研究

2.1 乳化剂浓度的影响[1-2]

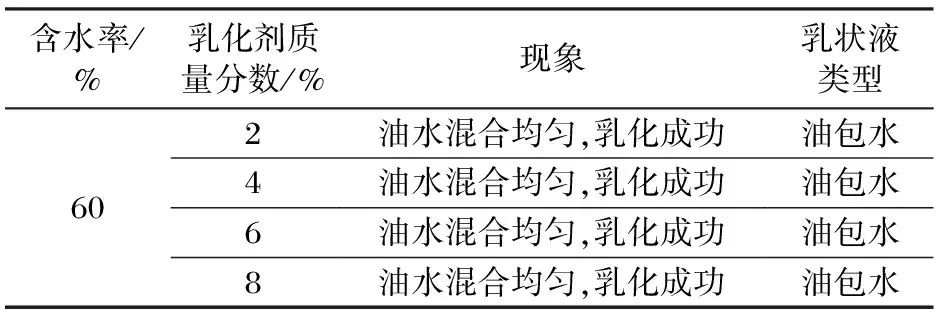

根据堵水机理,需要研制出高黏度、高稳定性的油包水型乳状液,因此首先需要考察乳状液的类型,通过观察乳状液在水中的分散现象,判断该乳状液的类型。实验采用木质素磺酸钠乳化剂、辽河高升采油厂脱水原油和采出水,在乳化温度为75 ℃,配制不同乳化剂浓度、含水率为60%的乳状液,观察乳状液乳化结果。根据实验结果(表3)可见,质量分数2%~8%的乳化剂都能使高升采油厂脱水原油与采出水完全乳化,形成油包水型乳状液。

表2 表面活性剂在水中、油中状态

图1 乳状液稳定性的测定

表3 不同乳化剂浓度的乳状液乳化结果表

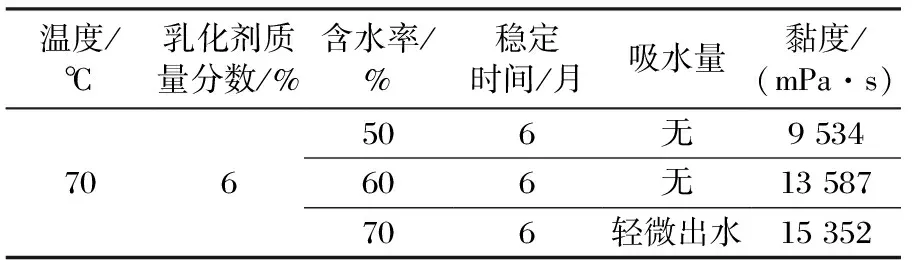

将配好的这四种乳状液放入75 ℃恒温箱中,每天定时取出,观察乳状液的状态,并测其黏度的变化,由实验结果(图2)可以看出,随着乳化剂浓度的增加,乳状液的黏度随之增加。但也不是意味着乳化剂浓度越高越好,这是由于乳化剂达到一定的浓度后,乳化剂分子在乳液液滴界面上的吸附达到了饱和状态,界面能降到最低,继续增大用量对乳化效率的提高贡献不大。考虑到成本,选择质量分数6%的乳化剂为最优。

图2 不同质量分数乳状液的黏度随时间变化曲线

2.2 含水率的影响

配制乳化剂质量分数为6%、不同含水率的乳状液,通过使用显微镜、旋转黏度计等测定乳状液的黏度和微观形态,从而考察含水率对原油乳化类型、乳化后粒径分布情况。

将10 mL含水率为50%~70%的乳状液置于75 ℃恒温箱中,每隔一段时间取出,观察乳状液的吸水量,实验数据如表4所示。可以看出,在不同温度下,含水率为50%、60%的乳状液都能维持在75 ℃内6个月不破乳,说明该乳化剂的稳定性能好。但是含水率70%的乳状液轻微出水,说明其稳定性不好。

表4 不同含水率乳状液稳定性实验的数据

从乳状液微观形态观察表明,50%~60%含水率的乳状液形成的都是液滴大小不一的多分散体系,随着含水量的增大,彼此分散的自由液滴数量增多,而以相互接触的乳滴簇数量下降,液滴相互连接或桥架形成网状结构趋势在降低,说明含水率越高,乳状液的稳定性越不好。70%含水率形成的液滴大小非常不均匀,而且有些自由液滴非常大,说明70%含水率形成的乳状液不稳定。考虑黏度和封堵性,因此确定含水率为60%。

2.3 矿化度的影响

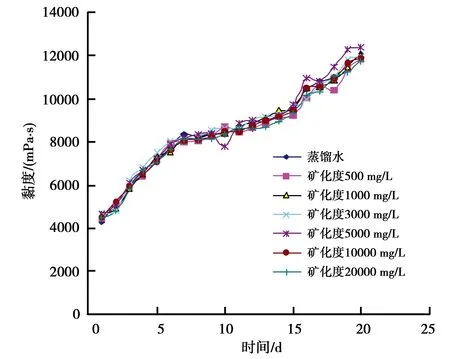

采用不同矿化度水配置乳状液,在75 ℃条件下观察其黏度稳定性,由实验结果(图3)看出,矿化度为0~20 000 mg/L的乳状液稳定性均较好,在75 ℃时都能维持6个月内不破乳。

图3 不同矿化度乳状液的黏度随时间变化曲线

3 配方体系室内实验评价

3.1 乳化剂的界面张力研究[3-5]

乳化剂的主要作用机理是:①降低液液界面张力,从而减小了因乳化而引起的界面面积增加带来的体系的热力学不稳定性;②在分散相液滴表面因表面活性剂吸附而形成机械的、空间的或电性的障碍,减小分散相液滴聚结速度。吸附层的机械和空间障碍作用使液滴相互碰撞时不易聚结,而空间和电性障碍可以避免液滴间相互靠拢。

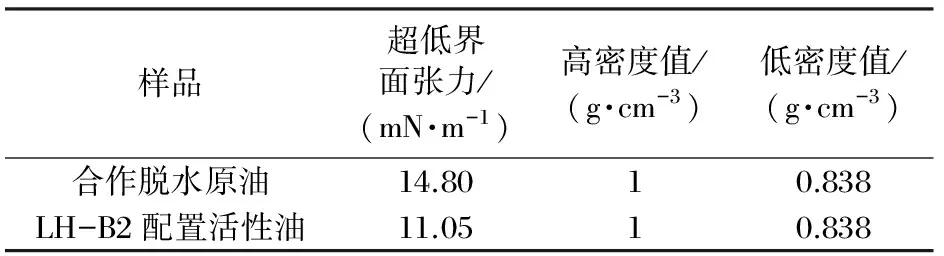

运用LH-B2配置的活性油、原油分别与区块地层水混合测定界面张力,实验结果如表5所示。

表5 界面张力实验数据

注:实验温度:70 ℃;电机转速:8000 r/min。

加入LH-B2表面活性剂之后界面张力降低,说明LH-B2是通过吸附在分散相(水)的液滴表面,形成机械的、空间的或电性的障碍,减小分散相液滴聚结速度从而提高乳状液的稳定性,降低油-水界面张力而进行乳化作用的,从而达到延迟乳化堵水的目的。

3.2 室内岩心模拟实验研究

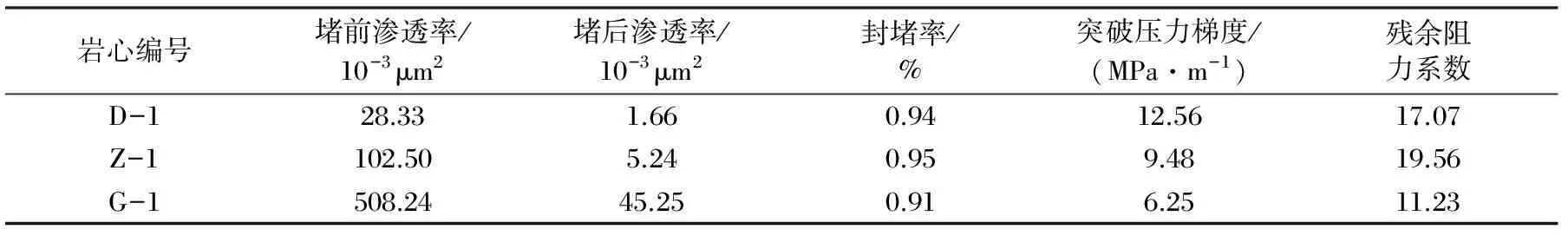

在70 ℃条件下进行包水型乳化剂LH-B2通过模拟地层压裂前后岩心驱替实验,评价堵水剂配方的封堵率、突破压力、残余阻力系数的参数等,实验结果如表6所示。可以得出,其封堵性能良好,能够对地层进行有效地封堵。

表6封堵性能评价实验结果

4 结论

(1)对于高升采油厂合作区块原油采用油,包水型乳化剂LH-B2形成的乳状液初始黏度比较低,能满足现场注入压力的要求, 经过一段时间后乳状液黏度增大,6个月内,黏度一直维持在12 000 mPa·s以上,符合缓速乳化堵水的要求。

(2)乳化剂使用范围为:质量分数6%,原油含水率小于60%,地层水矿化度小于20 000 mg/L。

(3)室内岩心模拟实验表明,研制的乳化剂封堵性能良好,能够对地层进行有效地封堵。

[1] 朱怀江,徐占东,罗健辉,等.水平井调堵技术最新进展[J].油田化学,2004,21(1):85-90.

[2] 肖传敏,王正良.油田化学堵水调剖综述[J].精细石油化工进展,2003,4(3):43-46.

[3] 王丽,卜祥福,陈耀星,等.化学堵水剂在油田生产中的应用[J].石油化工应用,2010,29(9):6-9.

[4] 胡艳霞,王新声,秦涛.复合树脂颗粒型油井堵剂的研制与应用[J].精细石油化工进展,2002,3(2):19-21.

[5] 王雷,赵立强,刘平礼,等.耐酸高强度改性树脂堵剂的室内评价[J].地质科技情报,2005,24(2):109-112.

编辑:李金华

1673-8217(2015)05-0141-03

2015-05-19

潘建华,博士,高级工程师,1969年生,1991年毕业于华东石油学院石油工程专业,2004年获得华东石油学院石油与天然气工程硕士学位,2012年获得大庆石油学院石油与天然气工程博士学位,现从事油田开采方面的研究工作。

TE357

A