三聚氰胺成品气力输送系统的设计

2015-07-02邵继东

王 冠 , 邵继东

(惠生工程(中国)有限公司 , 河南 郑州 450046)

•设计与计算•

三聚氰胺成品气力输送系统的设计

王 冠 , 邵继东

(惠生工程(中国)有限公司 , 河南 郑州 450046)

通过对采用意大利ETCE工艺年产60 kt/a三聚氰胺装置成品气力输送系统方案的设计,对比分析了正压、负压气力输送及稀相、密相气力输送不同方案的沿程阻力、沿程温降和能耗大小,给出了适宜于ETCE工艺装置系统最佳的成品气力输送系统方案。

三聚氰胺 ; 气力输送 ; 沿程温降 ; 沿程阻力

0 引言

气力输送具有物料的适应性好,输送距离远;无二次污染;输送线路布置灵活,占地面积少;机械传动部件少,操作管理方便,易损件少,维修费用低;易于实现自动化控制等优点[1],气力输送已越来越广泛地应用于食品、钢铁、化工、水泥、环保等领域中粉粒体物料的输送。

三聚氰胺生产工艺按熔融尿素热解压力不同分为低压法、中压法和高压法三种,典型代表分别为德国BASF工艺、荷兰DSM工艺、意大利ETCE工艺[2]。采用不同工艺时,成品的品质不同,对应于成品的气力输送方案也不同,目前国内已投产的采用ETCE工艺最大产能为30 kt/a,60 kt/a装置正在设计中。本文以60 kt/a三聚氰胺为例,对三聚氰胺成品气力输送系统方案进行设计。

图1 三聚氰胺成品气力输送系统工艺流程示意图

来自干燥工序的三聚氰胺粉料,经气力输送至包装车间料仓,输送介质为空气,通过罗茨风机升压、冷却、汽水分离后与三聚氰胺粉料一同送至包装车间料仓,气体经料仓顶部布袋除尘器分离后放空,三聚氰胺粉末收集在料仓中作为成品去包装系统。

1 气力输送系统方案的确定

气力输送系统可以有多种不同的分类,就压力特征来说,可分为正压、负压和正负压混合气力输送系统[3]。根据工程经验,当被输送物料的当量输送距离超过100 m时,由于受负压压力的限制,不建议采用负压气力输送,而采用正压气力输送。就本设计项目,实际输送距离已经超过了200 m,所以采用正压气力输送。

按固气比m的大小,气力输送系统可分为稀相(m<10)、中相 (10≤m<25)和密相气力输送(m≥25)。稀相输送气体的压力较低,输送速度较大,适于输送质量和粒度较小、干燥和易流动、输送距离不大的场合;密相输送速度低,能做到最少的管道磨蚀和物料破碎,耗气量少,输送终端的料气分离容易,但输送压力高,输送管道易堵塞等。在本设计中将分析不同固气比时,输送系统的沿程压降、沿程温降和能耗,通过对比得出适易的固气比。

2 气力输送系统的计算

2.1 设计条件

系统出力G,7.5 t/h,设计出力Gs,9 t/h;三聚氰胺进入输送系统的温度为90~110 ℃。三聚氰胺粒度,100~400目占比95%;堆积密度,800 kg/m3;含水率,小于0.1%。

2.2 选定固气比m

在本设计中将分别选择固气比为1.1、10、20、30四种情况进行分别计算。

2.3 输送系统压力损失的计算

输送系统的压力损失是确定输送系统所需动力设备的关键参数,国内外很多专家对压降的计算进行了研究,提出了适用于不同工况的计算方法。气力输送系统总的压力损失Δpt可按如下公式计算[4]:

Δpt=Δpa+Δpp+Δpj+Δpsh+Δpw+Δpq+Δpg

(1)

式中: Δpa——纯空气(空气中不含物料)运动产生的压力损失,Pa;

Δpp——沿直管中输送气流与管壁、颗粒的摩擦,颗粒与管壁及颗粒之间相互碰撞摩擦产生的压力损失, Pa;

Δpj——将颗粒加速到稳定输送速度所产生的压力损失, Pa;

Δpsh——在垂直输料管中提升物料时克服重力所产生的压力损失, Pa;

Δpw——弯管压力损失,主要是由流动方向改变而产生离心力的作用,引起涡流以及物料沿外壁滑行所产生的压力损失, Pa;

Δpq——各主要部件如供料装置、除尘器、消声器等产生的压力损失, Pa;

Δpg——排气压力损失, Pa。

2.3.1 纯空气运动产生的压力损失

①直管沿程摩擦压力损失Δpal纯气流沿圆形断面管道流动所产生的压力损失,对低真空或低压输送情形,可视为等容过程,按下式计算:

(2)

l——管道长度,m;

D——管道内直径,m;

ρa——空气密度,kg/m3;

νa——气流速度,m/s

②局部压力损失Δpa2:

(3)

式中:ε——局部阻力系数,主要取决于管件的具体结构、尺寸。

2.3.2 双相流动时产生的摩擦压力损失ΔPp

对于低压或低真空输送装置情况:

(4)

式中:kp——由试验确定的经验系数,与物料的形状、悬浮速度等有关,在本例中取0.02。

2.3.3 加速压力损失Δpj

(5)

2.3.4 弯管压力损失Δpw

(6)

式中:εw——输送纯气流时弯管的阻力系数;

kw——物料通过弯管时的阻力系数。

2.3.5 提升压力损失Δpsh

(7)

式中:νm——垂直管内颗粒达到稳定运动时的速度,按式νm=νa-νt(νt为物料悬浮速度阻力系数)。

2.3.6 排料压力损失Δpg

(8)

式中:ρa及νa为输料管末端卸出口处空气密度和速度。

2.4 不同固气比时输送系统沿程温降的计算

①输送管道始端加料点处料气混合物温度tb:

(9)

式中:Ga——每小时空气的质量流量,kg/h;

ca——空气的比热容,一般采用1 kJ/(kg·℃);

t——输送空气的温度,℃, 在本例中出气体冷却器的温度为15 ℃;

ch——输送物料的比热容,三聚氰胺的比热容为1.473 kJ/(kg·℃);

th——输送物料的温度,℃。

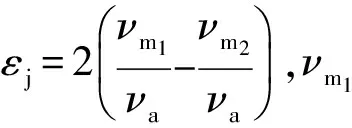

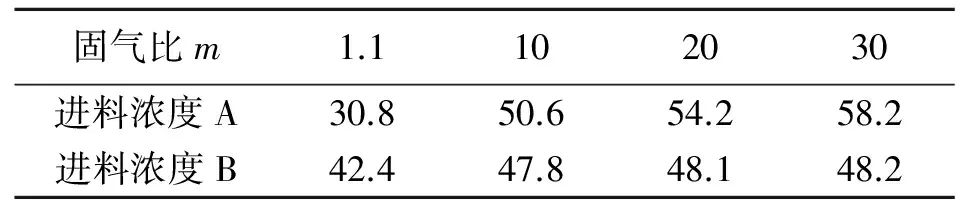

表1 不同固气比、不同进料温度时加料点混合物温度 ℃

注:A,进料温度110 ℃;B,进料温度90 ℃。

②进入三聚氰胺储罐时三聚氰胺的温度可由下式计算:

(10)

(11)

式中:t——距该管段始端当量长度Leq处的料气混合物温度,℃;

ta——大气温度,可取年平均值,℃,算例中取为7;

Dw——管道外径,m

α——管道外表面传热系数,kJ/(m2·h·℃),一般可取α=20×4.185kJ/(m2·h·℃);

W——风速,m/s,可取年平均值2.1 m/s。

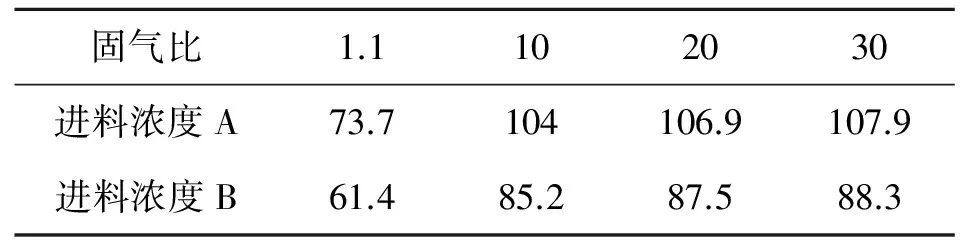

表2 不同固气比、不同进料温度时三聚氰胺进入储罐的温度 ℃

注:A,进料温度110 ℃;B,进料温度90 ℃。

根据公式(9)和(10)计算出的结果可以得出,随着固气比的增大,进入三聚氰胺储罐的物料温度越高。按进料温度最高为110 ℃计算,在固气比为1.1时,进入储罐的温度为30.8 ℃,比较适宜包装,当固气比增大为10、20和30时,进入三聚氰胺储罐的物料温度达到了50 ℃以上,而且温度变化趋缓,由此得出低固气比稀相输送对于输送物料温度较高的三聚氰胺成品包装较有利。但由于公式(9)和(10)不可能将所有的热因素考虑进去,比如物料和管道之间的摩擦生热、物料颗粒与颗粒之间的碰撞摩擦生热,以及输送空气和物料之间的换热和输送物料通过管壁和大气之间的换热是同时进行的,所以按公式(9)和(10)计算出的结果,一般小于实测值。

2.5 不同固气比时输送系统压力损失的计算

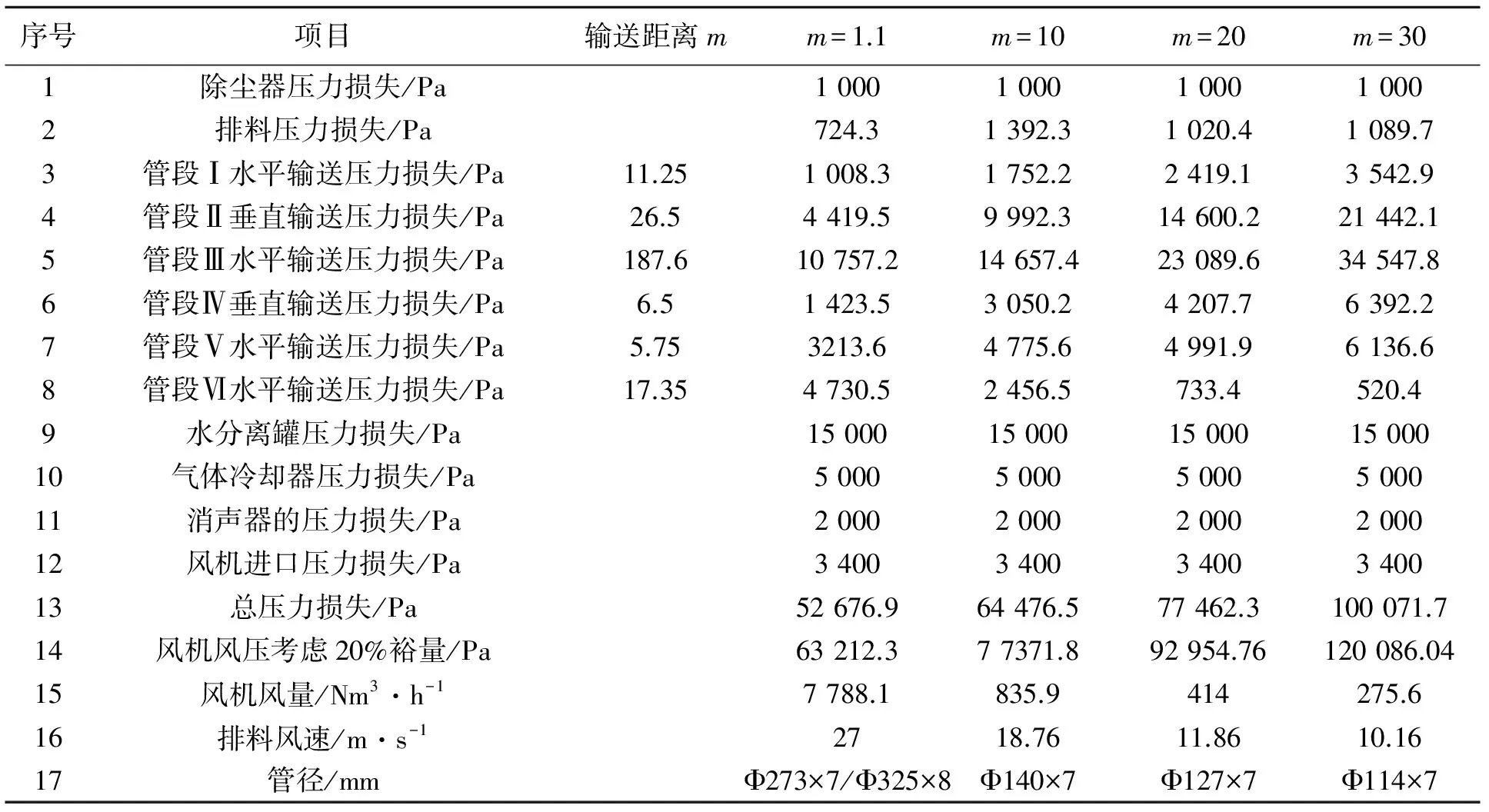

根据以上计算公式编制计算程序,计算固气比m分别为1.1、10、20、30时三聚氰胺成品输送系统的各部分阻力及系统参数列于表3。

通过对不同固气比时,三聚氰胺成品输送系统阻力计算结果进行对比分析知,随着固气比的增加,整个输送系统的阻力逐渐增加,密相输送时(m=20、30)总阻力比稀相时(m=1.1、10)总阻力增加约51.5%。对于本输送系统,稀相输送时根据系统阻力可选择罗茨风机作为输送气源,而对于m=20时,风机风压约为93 kPa,此时若选择罗茨风机则为高压罗茨风机,而m=30时,风机风压约为120 kPa,需选择离心风机,从选择气源设备的能耗来看,稀相输送选择的气源设备电机功率更小,能耗较少,而密相输送气源设备电机功率更大,能耗大,所以稀相输送从减小能耗上来说更具优势。另一方面随着固气比的增加,密相输送气流速度更低,输送管道管径更小,这样更容易出现管道的堵塞,对运行管理不利。稀相输送时,输送风速大,管道磨蚀严重,但就三聚氰胺的输送,由于物料本身的性质,不允许选用碳钢,与三聚氰胺粉料接触的的设备管道均为不锈钢,耐磨性好,这样就解决了管道磨蚀影响;另外,稀相输送,风速高,输送过程中物料之间的碰撞和物料和管道的碰撞易导致物料破碎,粒度减小,但就欧技工艺三聚氰胺成品来说,粒度37.08~148.3 μm(400至100目)占比95%,所以物料破碎对成品质量影响很小。因此本设计中选择了固气比m=1.1的稀相输送作为三聚氰胺成品气力输送的方案。

表3 不同固气比时三聚氰胺输送系统阻力值及系统参数

3 结论

通过对三聚氰胺成品物料性质和输送距离的分析,选择正压输送作为三聚氰胺成品气力输送系统的方案。通过对不同固气比(m分别为1.1、10、20、30时)三聚氰胺成品输送系统管道沿程温降的计算,得出了在四种不同固气比时,三聚氰胺成品进入三聚氰胺储罐时的温度分别为30.8、50.6、54.2、58.2 ℃,表明在固气比为1.1时,对三聚氰胺成品的包装更有利。通过对不同固气比(m分别为1.1、10、20、30时)三聚氰胺成品输送系统管道沿程压降的计算,得出随着固气比的增加,压降增加。密相输送时总阻力比稀相时总阻力增加约51.5%。从设备能耗和运行可靠性考虑,选择输送系统的固气比为1.1较合适。

[1] 杨 俊.关于气力输送设计问题的探讨[J].冶金动力,2008(5):89-92.

[2] 马蔚仓.三聚氰胺生产装置的气力输送设计[J].硫磷设计与粉体工程,2004(1):24-27.

[3] 吴建伟.氧化铝粉的压送式气力输送[J].轻金属,2011(S1):137-140.

[4] 黄学群.运输机械选型设计手册(第二版(下))[M].北京,化学工业出版社,2011.

2015-10-15

王 冠(1988-),男,助理工程师,从事化工设备设计的工作,电话:18637179273。

TQ022

B

1003-3467(2015)11-0054-04