氮气后备系统改造

2015-07-02周红碧胡景辉

周红碧 , 胡景辉 , 李 军

(惠生工程(中国)有限公司 , 河南 郑州 450000)

氮气后备系统改造

周红碧 , 胡景辉 , 李 军

(惠生工程(中国)有限公司 , 河南 郑州 450000)

空分装置原设计氮气后备系统只能用于有计划地开停车氮气使用,无法停车急用。为满足生产需要,要求增加紧急停车置换氮气或者气封氮气。设计了三种氮气后备系统的改造方案,在比较三种方案的优缺点后,最终选择了一种方案,对氮气后备系统进行了改造,以满足全厂停车应急氮气的需要。

空分装置 ; 氮气后备系统 ; 方案改造

随着我国冶金及化工行业的快速发展,需要大量的氧气、氮气、氩气作为原料用气及吹扫置换等公用工程用气,所以需要建设相应的大型空分装置。作为原料用气的供应装置,空分装置的供气可靠性直接影响全厂的正常运行;作为停车吹扫置换等公用工程用气,空分装置对保证下游用户安全、可靠和稳定的运行起着至关重要的作用。空分装置的意外停机,轻则导致下游工艺装置联锁停车,引起下游装置停产;重则将导致下游的工艺装置失去安保气体,造成机器设备的损坏,产生巨大的经济损失。所以,在空分装置的故障停车或者全厂停水、停电、停汽等突发故障导致的下游装置停车时,为了保证其用气生产厂的稳定安全停车及安全开车,通常在空分装置内,要根据其下游用气的要求,设立氮气后备系统,以便在空分装置事故停车时也能在一定时间内保证其下游客户的用气;同时,空分装置可以在后备系统运行的这段时间内排除故障,恢复装置正常供气[1-3]。但是,后备系统供气的持续时间要综合考虑到用户的要求和后备系统的投资费用问题。在装置停车时氮气后备系统能自动启动并提供持续的氮气产品,氮气后备系统要设计成任何时间都能维持氮气压力的系统。

1 原有氮气后备系统介绍

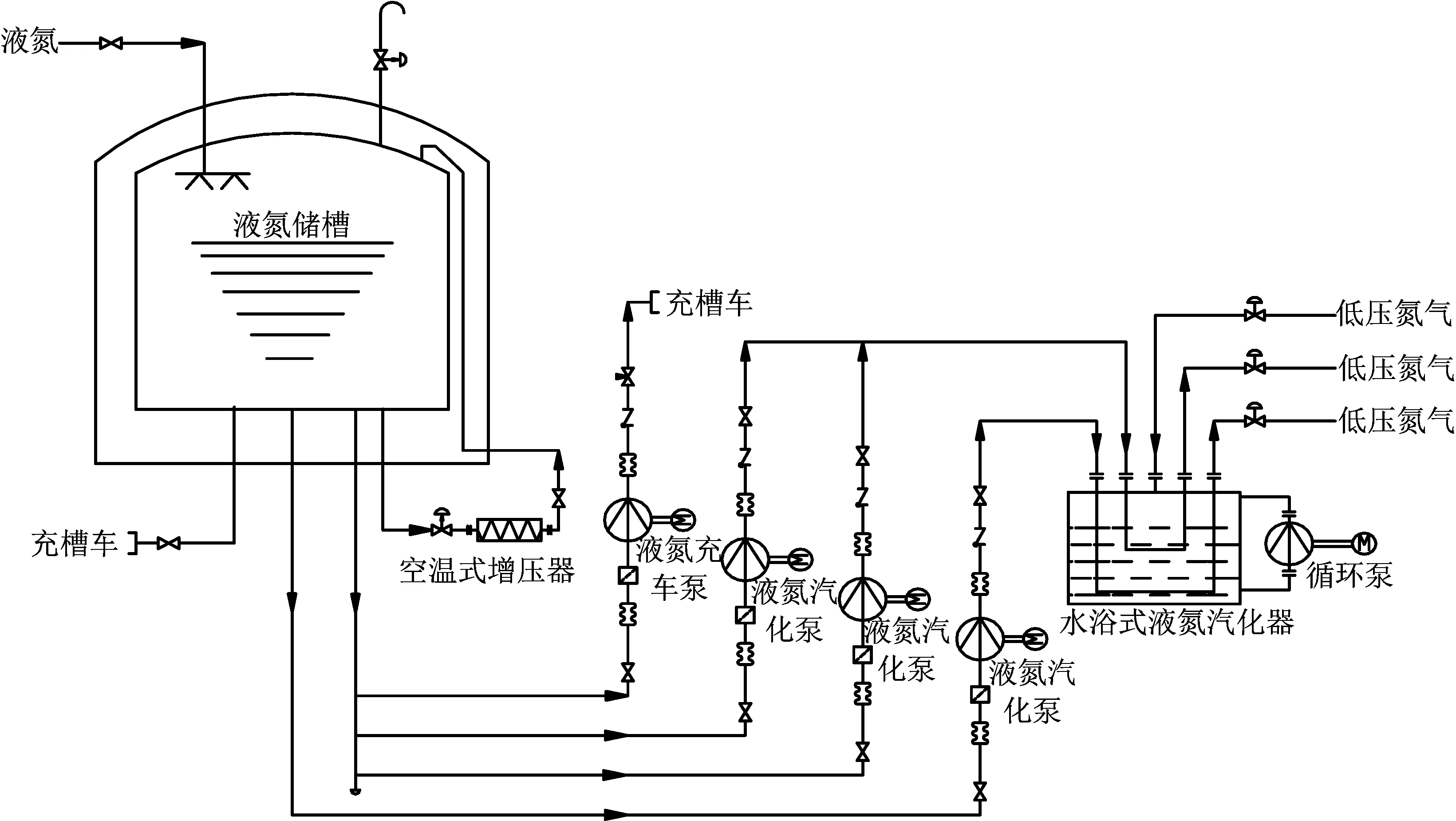

某公司年产28万t合成氨、48万t尿素项目原有氮气后备系统一套,为空分装置开车及全厂开工吹扫提供0.8 MPa的常温氮气6 000 Nm3/h,以及0.45 MPa的常温氮气18 000 Nm3/h,工艺流程简图如图1所示。

氮气后备系统主要设备有液氮储槽、液氮气化泵和水浴式液氮气化器。液氮储槽为500 m3的常压珠光砂绝热双层储槽;液氮汽化泵均为进口变频离心泵,常温备用,中控室人工启动或者氮气管网压力低联锁启动,从常温启动到满负荷运转的时间为30~40 min;水浴式液氮汽化器充满脱盐水,使用低压蒸汽加热,并自带循环泵强制循环。在空分装置未启动前或者停车后,本氮气后备系统可以满足全厂开车前的氮气吹扫需要,以及全厂有计划的低压氮气用气需求。

2 改造方案设计

厂家要求增加紧急停车置换氮气或者气封氮气,因此必须改造现有氮气后备系统。下游用户氮气要求如下:全厂停水、停电、停汽等突发故障停车时,立即提供0.8 MPa的常温氮气3 000 Nm3/h。空分装置结合现有氮气后备系统,要求增加液氮汽化泵常温启动到满负荷运行的空档期的氮气供应,即改造现有氮气后备系统,保证空分停车时立即提供压力为0.8 MPa、流量为3 000 Nm3/h的常温氮气并连续供气40 min。

图1 工艺流程简图

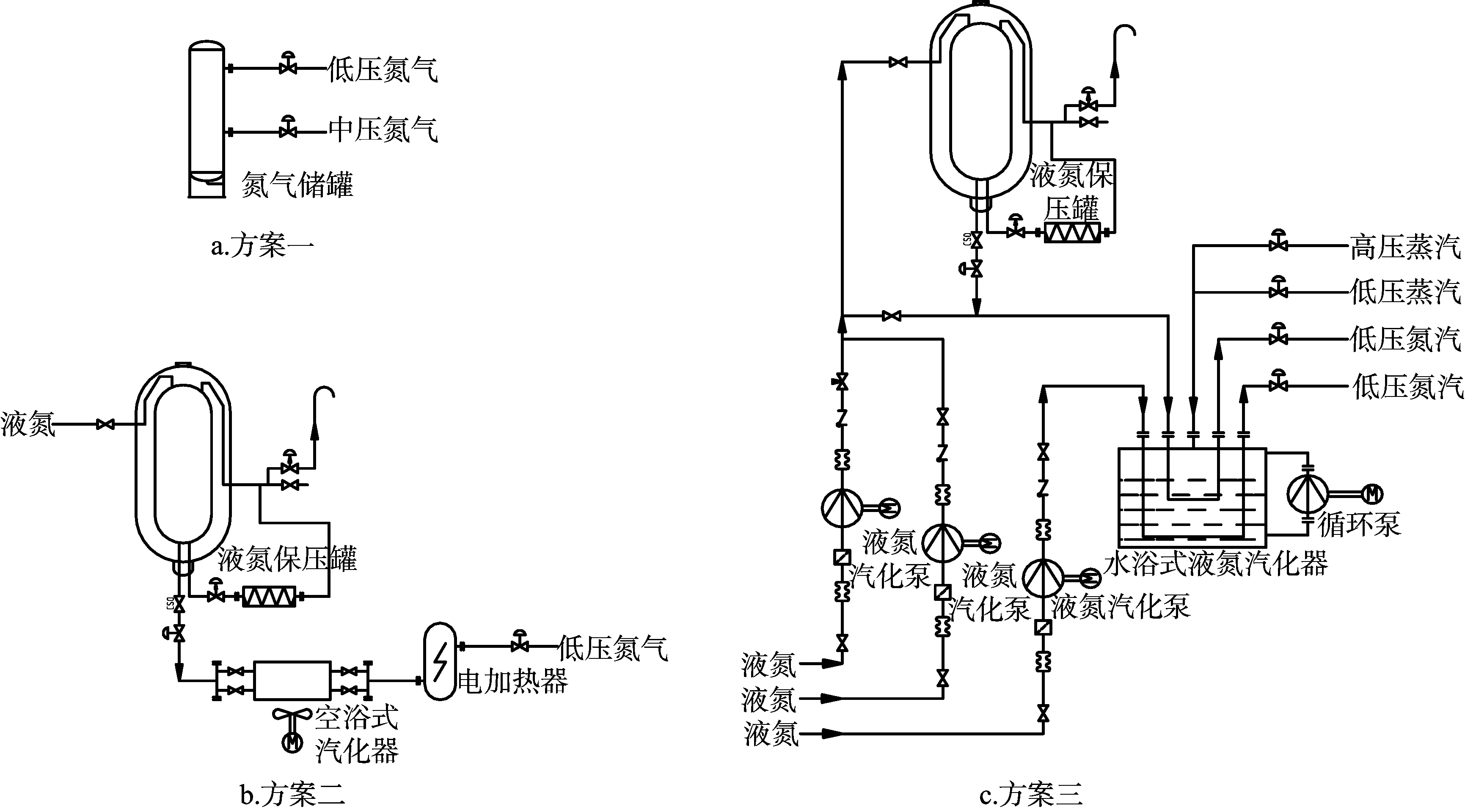

备选方案如下:方案一,增加一个保安氮气罐,工作压力2.0 MPa,由调节阀减压到0.8 MPa送管网。由理想气体状态方程pV=nRT得 ,代入数据 ,计算出保安氮气罐的容积约为191 m3,圆整后得200 m3,由空分装置6.1 MPa的中压氮气减压充装后备用。方案二,液氮汽化泵后分支一路进真空罐,全厂停水停电时,液氮进入空浴式汽化器汽化,得到约-40 ℃的氮气,再电伴热或者使用电加热器加热到5 ℃送管网。空冷器及电伴热或者电加热器使用事故电源。因1 m3液氮约等于650 Nm3/h氮气,3 000 Nm3/h的氮气供气40 min约需要3.5 m3液氮,选择一个20 m3的小规格真空罐可以供气4 h。方案三,液氮汽化泵后分支一路进真空罐,全厂停水停电时,液氮进入原有的水浴式汽化器汽化,汽化器在加热低压蒸汽停汽时使用高压蒸汽管网及中压蒸汽管网的余汽减压后进汽化器供热。

三种改造方案流程简图如图2a、2b、2c所示。

图2 三种改造方案的流程简图

3 方案比选

三种方案的优点比较:方案一流程简单、供气迅速、投资较少、节能环保;方案二供气时间长,在蒸汽恢复后可以切换到水浴式汽化器;方案三流程简单、投资少、供气时间长、节能环保。三种方案的缺点比较:方案一供气时间短并要求原氮气后备系统在40 min内投用、占地空间大、现有场地难以满足;方案二流程复杂、供气缓慢、设备投资大,并且空浴式汽化器性能不稳定,容易结霜,还有用电设备电气故障因素;方案三供气缓慢,同时无法确定高压蒸汽管网及中压蒸汽管网余汽的利用率及利用效果。

4 结论

根据供气时间、供气快慢、投资及占地要求等因素综合考虑,最终选择方案三。同时,水浴式液氮汽化器要保持热备用状态(附带的循环泵以1级负荷配置事故电源),长期通入一小股蒸汽以保证汽化器中的热水维持在50 ℃左右,联锁启动液氮真空罐的液氮送出开关阀的同时,启动蒸汽调节阀,在没停蒸汽的条件下启动原有的低压蒸汽调节阀,在低压蒸汽停汽时启动高压蒸汽减压调节阀利用高压蒸汽管网的余汽供热。

空分装置作为全厂的原料气源及公用工程气源,在全厂开车及停车安全方面起着举足轻重的作用,一定要充分了解下游用户的各种需求,包括各种气源的正常用量、最大用量、最小用量、连续用量、间断用量及使用频次、开车用量、停车用量及持续使用时间等各种工况,以便经济选择空分装置的规模,同时合理考虑各种气源的后备系统,促进全厂安全稳定高效运行。

[1] 孙洪波.空分装置后备储存系统的设计(一)[J]. 石油化工设计,2012,29(2):5-8.

[2] 张 震. 浅谈空分装置中深冷低温液体泵[J]. 通用机械,2011,(7):19-21.

[3] 张行东. 浅谈现代空分装置配套后备系统的设计[J].中国新技术新产品,2013,(4下): 4-5.

煤制乙二醇大型化再上台阶

近日从上海戊正工程技术有限公司了解到,该公司与吉林鸿点化工科技股份有限公司正式签署了40万t/a乙二醇专利许可、工艺包和技术服务合同。该装置建成后,将成为我国首个单套规模达40万t/a的煤制乙二醇装置。

该项目采用上海戊正工程技术有限公司首创的合成气高压羰化工艺制乙二醇专利技术,多联产集成工艺,其乙二醇吨完全成本低于2 800元。

据了解,同规模的合成气低压法制乙二醇装置普遍采用单线5万t规模堆叠。与低压法工艺相比,高压羰化工艺装置建设投资节省50%左右,催化剂费用降低50%以上,综合能耗降低45%以上,乙二醇的每吨综合成本降低1400元以上。

该项目采用上海戊正工程技术有限公司首创的合成气高压羰化工艺制乙二醇专利技术,装置各单元采用单套、单线、单反应器技术路线,由上海寰球工程公司负责工程设计。项目总投资54.7亿元,建设投资50.1亿元,主要产品乙二醇42.48万t/a、汽油3.46万t/a、柴油12.5万t/a,以及混合烯烃、LNG等。建成后可实现年产值37.7亿元,利润12.1亿元,税收5亿元。该装置计划2018年上半年投产。

上海戊正2009年开始推进合成气制乙二醇大型化研究,历经长达5年的深入探索,合成气制乙二醇技术终于取得了突破性进展,合成气高压羰化工艺制乙二醇技术中试装置通过长周期运行的验证。截至2014年底,戊正已被授权获得20余项合成气制乙二醇相关专利,使我国的煤制乙二醇工艺终于首次达到了大型化规模,目前其具备的最大设计能力为60万t/a单线产能。

目前国际油价低迷,以50美元/桶的油价进行评估,采用石油(EO/EG)路线制乙二醇的每吨完全成本约3 850元,合成气低压法制乙二醇的每吨完全成本在4 000~5 000元,已无价格优势。

2015-09-26

周红碧(1982- ),女,工程师,从事化工工艺设计工作,电话:13838505251。

TQ050.2

B

1003-3467(2015)11-0035-03