Pb-Ca合金粘状渣的组织特征及形成机理的研究

2015-07-02毕晓军许长洪袁志莉风帆股份有限公司有色金属分公司河北保定071100

毕晓军,许长洪,袁志莉(风帆股份有限公司有色金属分公司,河北 保定 071100)

Pb-Ca合金粘状渣的组织特征及形成机理的研究

毕晓军,许长洪,袁志莉

(风帆股份有限公司有色金属分公司,河北 保定 071100)

摘要:铅钙系合金的熔炼过程中存在熔渣粘度大,铅、渣分离困难等问题,导致合金利用率较低。本文通过研究合金熔炼过程中合金熔渣的组成及其形成机理,找出熔渣粘稠的成因,提出粘性熔渣的控制方法,从而实现合金利用率的提高。

关键词:铅钙系合金;熔渣;粘度;铅渣;铅钙合金利用率;多元素氧化物

0 前言

用铅钙系合金制造的蓄电池具有冷起动性能好、析气量小、耐腐蚀性强、使用寿命长、无需添液维护和无污染等优良特性,因而铅钙系合金成为目前使用最广泛的板栅用铅基合金之一[1]。但是,在铅钙系合金熔炼过程中存在熔渣粘度大、铅渣分离困难,导致合金利用率较低等问题[2]。因此研究合金熔炼过程中合金熔渣的组成及其形成机理,找出熔渣粘稠的原因是本研究的主要内容。

1 实验方法

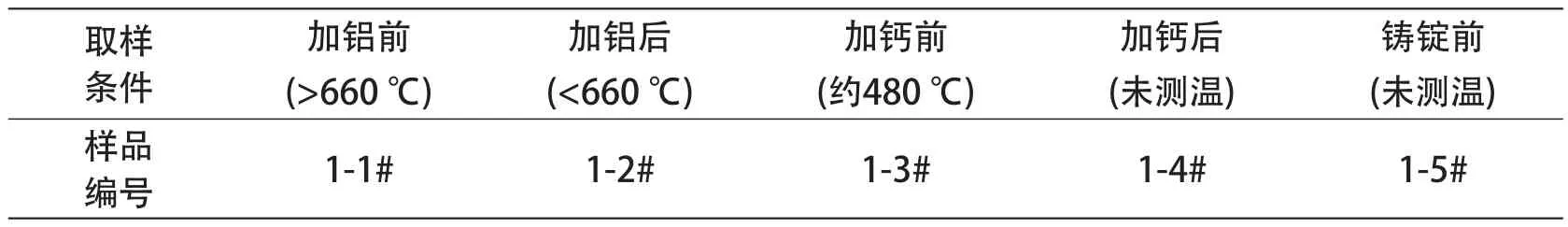

实验材料为 102 号合金[3],合金中 ω(Ca) 为0.09 %~0.11 %,ω(Al) 为 0.02 %~0.03 % 。合金材料的熔炼过程为:上炉铸锭后的熔锅中加铅升温至 660~680 ℃,加 4.5 kg 铝粒,同时搅拌 2~3 min,此时渣量不多且粘度不大,接着加铅降温,加钙约 22.5 kg,搅拌 2~3 min,此时形成大量黑灰色熔渣,且熔渣变粘,再加铅降温,然后取样化验成分,捞渣,约 1 h 后铸锭,铸锭时清理型腔中液体表面的熔渣。每炉约浇注 9 轮,期间不测熔锅内合金液体的温度。对不同熔炼阶段的合金熔渣进行取样分析,取样条件及样品编号如表 1所示。

表1 102号合金熔渣取样条件及样品编号

利用 Rigaku 公司产 DMAX-RC 型 X 射线衍射仪对熔渣的相组成进行测试分析;采用 HITACHI公司产 S-4800/TMP 扫描式电子显微镜和飞利浦公司生产的扫描式电子显微镜来观察熔渣的微观形貌,并使用 EDAX 型能谱仪进行能谱分析;使用TA 公司生产的 SDT Q600 热分析仪和 Shimadzu 公司生产的 DSC-60 Plus 差热扫描仪测试熔渣的热学性质。

2 实验结果及分析

2.1合金炉渣的物相

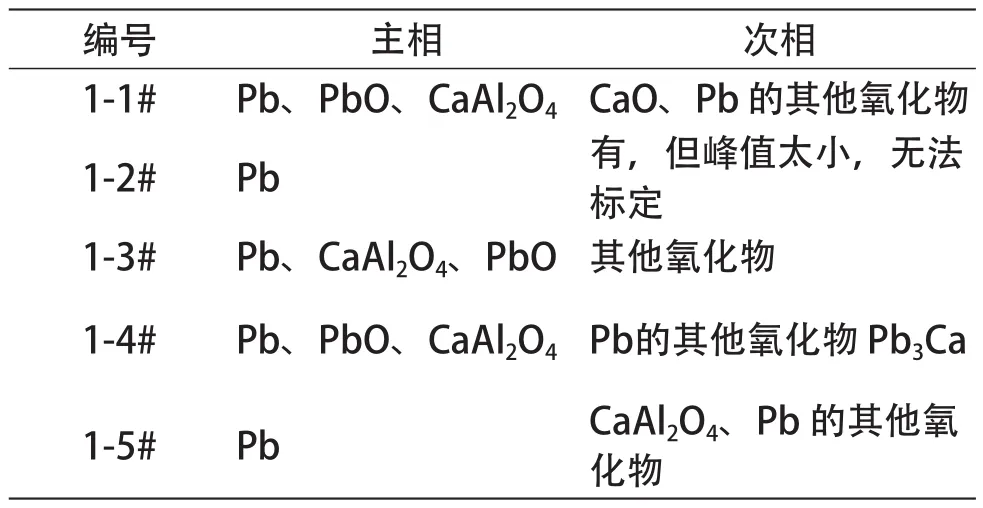

图1 和表 2 分别给出了五个熔渣样品的 XRD图谱和物相分析结果。合金熔渣的相组成比较复杂,其主要相结构为 Pb、PbO、CaO和CaAl2O4,此外还有很少量的 Al2O3、Pb3Ca 等。

图1 熔渣样品 XRD 图谱

由图 1 和表 2的测试分析结果可知,熔渣的相组成与取样条件和方法有关。1-2# 试样是在加 Al搅拌后取出的,其熔渣中含有的物质应该与 1-1#相差不多,但实际上两者差别很大,加 Al 前已经有的铅氧化物和钙铝氧化物在 1-2# 试样中几乎没有,1-2# 试样基本上全是 Pb。同样地,1-3# 和1-4# 样品也存在类似的问题。

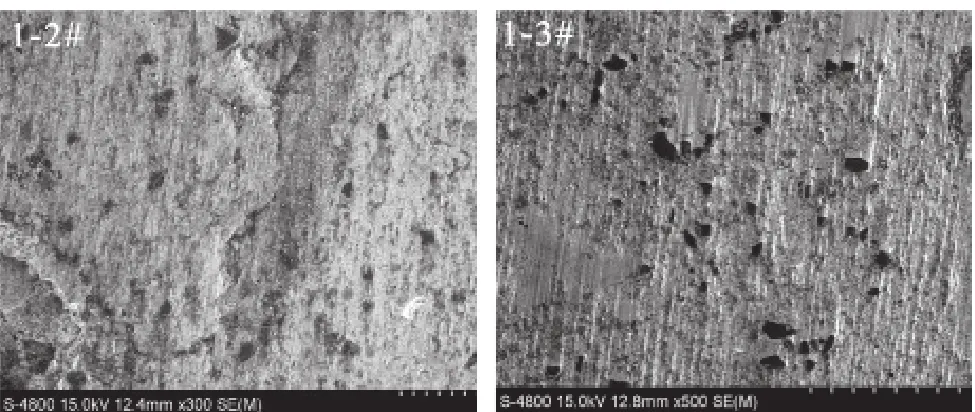

2.2合金熔渣的微观组织结构

图2 是两个熔渣样品的扫描电镜图像。由图 2可看出,熔渣是一种非常疏松的物质,其中含有大量尺寸不等的孔洞,这些孔洞是气体进入液体表层并聚集形成气泡而产生的。这说明,熔渣的形成与气体进入液体表层密不可分,特别是气体中的氧,不但存在于液体表面,还随气体进入到液体内部一定深度,因而必然与表层中的 Pb、Al 及 Ca 元素发生相互作用。

表2 熔渣样品的物相分析结果

图2 熔渣中的孔洞疏松组织

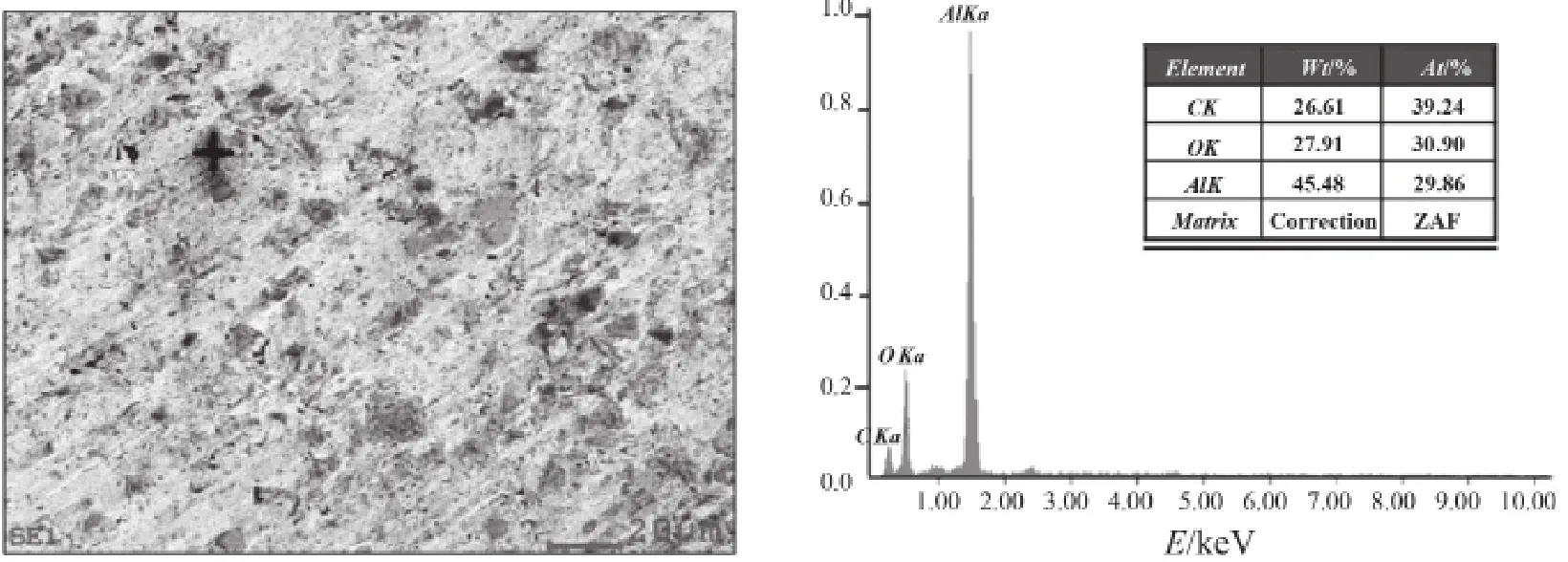

从熔渣的组织结构图中能够明显看到一些颗粒状物质,对其中一个颗粒(图 3 中十字处)进行分析, 其成分为 Al和O, 证明了熔渣中肯定存在 Al的氧化物。但是,由于检测到的原子数分数之比x(Al):x(O) 与 Al的稳定氧化物 Al2O3中 x(Al):x(O)相差比较大,这可能表明该颗粒周围存在 Al 元素或Al的氧化物形成时的过渡体。此外,从组织结构图上可以看到,这一颗粒的大部分边界很不清晰,好像与其周围的物质在一定程度上互相连接,这是其向稳定态转化的过程被打断的结果。对熔渣中另一个颗粒(图 4 中十字处)的分析表明,该颗粒应当是稳定态的 PbO。检测到的 Cr 来自制样时带入的氧化铬,不应当计入到熔渣中。

图3 熔渣中的氧化铝

图4 熔渣中的氧化铅

图5 熔渣的 TG 曲线

2.3合金熔渣的热学分析

采用热重法 (TG) 在 25~1000 ℃范围测量熔渣样品的热学性质。图 5 为熔渣样品的 TG 曲线图,其中曲线 1 是质量变化曲线,曲线 2 是温度差分曲线。这四个熔渣样品的 TG 检测结果显示: 在加热过程中,四个样品的质量变化规律基本相同,表明所测样品中物性组成没有明显差别; 除了 1-2# 样品外,其余样品均出现了两个物性变化过程引起的特征峰,一个峰值较大,位于 300~350 ℃ 之间,而另一个峰位于 850~900 ℃ 之间,峰值很小,说明其对应的物质的量较少。

2.4粘状渣形成机理的分析与探讨

2.4.1Pb的氧化物的形成

Pb的主要氧化物有四种: PbO、PbO2、Pb2O3和Pb3O4

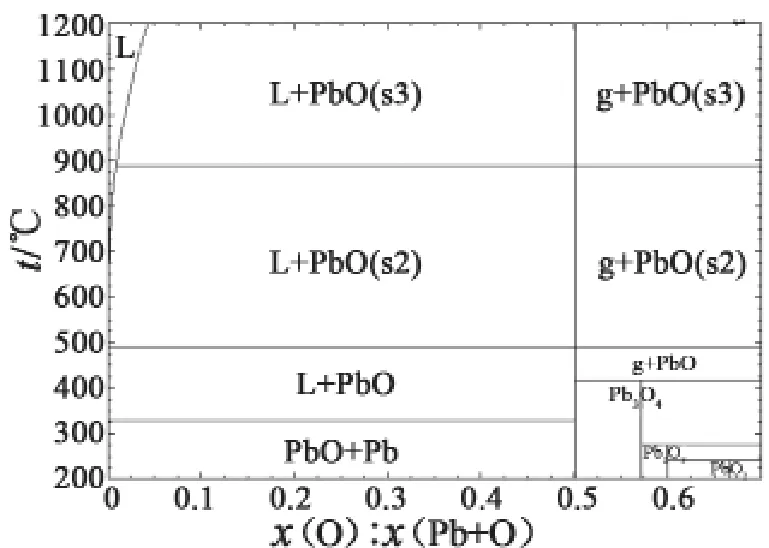

[4],它们具有不同的形成条件(见图 6)。在大气气氛下进行 Pb 合金熔炼时,氧的摩尔分数小于 0.5。因此,Pb 加热到 200 ℃ 就可以形成明显的 PbO 相 (α-PbO,四方结构),在随后的升温过程中合金体系处于 Pb+PbO 两相状态,直至熔化温度 328 ℃。继续加热,合金体系进入液体Pb+PbO 两相区,在经过温度为 480~500 ℃ 时,α-PbO 方式结构发生转变,其结构转变为正交晶系的 β-PbO。当温度继续升高到 880 ℃ 后,PbO熔化。在冷却降温过程中,PbO 发生状态和结构的逆转变。这就是为什么检测到的 Pb的氧化物主要为 PbO的原因。

图6 Pb-O 相图

2.4.2Ca的氧化物的形成

生产中加 Ca 时温度一般在 500 ℃ 以上,尽管在 Pb 液表面会形成一层氧化铝膜来保护 Ca 元素,但由于 Ca的化学性质非常活泼,极易氧化形成钙的氧化物[5]。另外,Ca 氧化时放出大量热,局部高温使其氧化物与 PbO、Al2O3等反应生成 CaPbO3、CaAl2O4等复杂氧化物。

2.4.3熔渣粘稠原因分析

固体 Pb 加热到 200 ℃ 以上就有明显的氧化现象,至液态时氧化更快,温度从 380 ℃ 升至 500 ℃,PbO 生成速率即可提高 2.7 倍[6]。 660 ℃ 以上时更会有可观数量的 PbO 生成。此外,在熔炼过程中加入的 Al、Ca 与空气中的氧发生剧烈反应,生成Al和Ca 各自稳定的氧化物。这些氧化物的密度均小于铅合金,而熔点都高于铅合金。在合金液体过热度较大的情况下,液体表面沸腾和翻滚,会将大量表面氧化物带入合金液体表层中,使表层出现“和泥”现象。此外,氧化物的形成是一个成核与长大交替发生的动态过程,在这一过程中,在稳定氧化物形成和输运到液体表面的同时,一定深度的液体中还会生成一定数量的微小氧化物,因而也处于液固共存的状态。

将临界晶核尺寸以下的氧化物雏形视为氧化反应的中间过渡体,对于铅的氧化物形成过程来说,中间过渡体就是铅和氧偶联在一起的过渡物体;当液体中加入铝、钙元素时,它们不仅氧化反应强烈,而且还会参与到铅氧中间过渡体中,形成多元素中间过渡体,直至反应完全形成稳定的多元素氧化物。

3 结论

通过分析合金熔炼过程中合金熔渣的组成及其形成机理,得出以下结论:

(1) 合金粘状渣的物相组成复杂,微观组织疏松,分布有大量孔洞和氧化物。

(2) 热学测试结果表明,合金粘状渣在 328 ℃和 880 ℃ 左右出现热学特性变化,这是粘状渣的Pb 基体和其中的 PbO 氧化物加热时发生固–液转变导致的。

(3) 造成合金熔渣粘度大的原因主要有两方面:一是铅液中存在大量微小的氧化物颗粒,形成“和泥”现象;二是 Pb 基体中出现众多稳定氧化物形成时的中间过渡体,这些中间过渡体与 Pb 基体紧密连结。

参考文献:

[1] 尹晓波. 铅酸蓄电池制造与过程控制[M]. 北京:机械工业出版社, 2006.

[2] 张忠民. 对蓄电池用铅钙板栅合金渣的探讨[J].上海有色金属, 2009, 30(1): 34–36.

[3] 毕晓军, 毕思聪, 袁志莉. 时效处理对铅钙合金组织结构及硬度的影响[J]. 蓄电池, 2014(5):218–222.

[4] 陈国发, 王德全. 铅冶金学[M]. 北京: 冶金工业出版社, 2000.

[5] 吴建华, 张忠民,顾秀峰. 板栅合金重力铸造常见缺陷分析[C]. 第九届全国铅酸蓄电池学术年会论文集, 2004: 181.

[6] 杨泽炎, 冼爱平. 液态铅在大气条件下的氧化行为[J]. 电源技术, 2011, 35 (1): 66–70.

Study on the microstructure and formation mechanism of sticky smelting slag of Pb-Ca alloy

BI Xiao-jun, XU Chang-hong, YUAN Zhi-li

(Nonferrous Metal Company, Fengfan Co.,Ltd., Baoding Hebei 071100, China)

Abstract:High viscosity and difficultly separating smelting slag from lead calcium alloy during the smelting process lead to low utilization rate of lead-calcium alloy. In this paper, by studying the microstructure and formation mechanism of the smelting slag, the cause of high viscosity of the smelting slag is found, and the control methods are proposed, so as to realize the improvement of utilization rate of Pb-Ca alloy.

Key words:Pb-Ca alloy; smelting slag; viscosity; lead slag; utilization rate of Pb-Ca alloy; multielement oxide

中图分类号:TM 912.1

文献标识码:B

文章编号:1006-0847(2015)06-260-04

收稿日期:2015–04–21