进给速度控制方法对铸环坯辗扩微观组织的影响

2015-07-01邓潮鸿杜诗文李永堂董棚帅

邓潮鸿,杜诗文,巨 丽,李永堂,董棚帅

(1.太原科技大学 材料科学与工程学院,山西 太原030024;2.太原科技大学 金属材料成形理论与技术山西省重点实验室,山西 太原030024)

0 引言

基于环形铸坯的径轴向辗扩成形工艺是一项全新的辗扩成形工艺(图1),与目前常用的环类零件生产工艺(钢锭开坯-锻造-冲孔-辗扩成形)相比,具有流程短、节能、节材、高效、低成本、环保等优势。径轴向辗扩速度是辗扩成形中重要的工艺参数,作为环件辗扩的核心控制技术,直接影响到环件的宏观成形质量和微观组织变化。因此,研究径轴向辗扩速度的控制方法对保证环件的成形质量并满足环件的工业使用要求具有十分重要的意义。

图1 基于铸环坯的铸辗复合成形工艺流程图

目前,国内外学者利用先进的方法对环件辗扩成形工艺参数和微观组织演变进行了研究。ZHANG[1-2]等人基于DEFORM-3D 软件平台,针对42CrMo 钢环形铸坯径向辗扩过程,模拟分析了芯辊进给速度变化对动态再结晶晶粒尺寸与体积分数分布的影响规律。欧新哲[3]等人分析了热辗扩成形主要工艺参数(辗扩初始温度、驱动辊转速、芯辊速度)对40Cr 钢组织动态再结晶的影响,获得了工艺参数对动态再结晶比例及其晶粒尺寸的影响规律。华林[4-5]等人研究了大型环件的径轴向轧制工艺,利用有限元模拟实验对具体的大型环件产品进行模拟轧制,找出了工艺参数选取与控制的基本方法和规律。铸环坯的初始晶粒尺寸粗大,不同的辗扩工艺(这里主要指辗扩速度控制)在辗扩过程中能够使铸环件的性能即微观组织具有很大的差别。但对于铸环件径轴向辗扩的不同速度控制方案对微观组织影响的对比研究却未有报道。本文基于Simufact.forming 软件平台,建立了25Mn钢铸坯环件径轴向热辗扩过程的宏微观耦合有限元模型,针对相同尺寸环件的轧制过程,在相同轧制时间和效率情况下,通过设计不同的速度控制方案,模拟揭示了不同速度控制方案对25Mn 铸坯环件的辗扩成形微观组织的晶粒尺寸大小的影响规律,为基于铸环坯的辗扩成形进给速度工艺参数的选择提供一定的理论指导。

1 模拟仿真

1.1 宏微观耦合有限元模型

大型数值模拟分析软件Simufact.forming 是基于原Superform 和Superforge 开发出来的先进的材料加工及热处理工艺仿真优化平台,可以快速模拟各种冷热成形、挤压、轧制等塑性成形过程的工艺成形专用软件,可实现对具有高度组合的非线性体成形过程的全自动数值模拟。

本文运用Simufact.forming 中Bulk Forming 下的Ring Rolling 模块和UG 三维制图软件可方便快速建立25Mn 铸坯环件径轴向轧制过程的三维宏观耦合有限元模型(如图2),表1 给出了设备参数、工艺参数、热力参数以及环坯尺寸。

图2 环件径轴向热辗扩有限元模型

表1 轧辊尺寸及关键工艺参数

1.2 模拟速度控制方法

两种不同的速度控制方案如下:

(1)通过调整进给速度来控制整个轧制过程:轧制阶段径向以恒定值进给,同时轴向以另一恒定值进给,当环件接近成品尺寸时,径轴向同时以较小的进给量整圆。速度控制方案如图3a 所示。

(2)通过调整环件直径增长速度来控制进给量:初轧阶段环件直径增长速度不断变大,稳定阶段环件直径以恒定的速度增长,整圆阶段环件直径以较小的速度增长。速度控制如图3b 所示。

图3 环件径轴向辗扩速度控制方法

不同方案环件的直径大小和时间的关系图由图4 所示。

图4 环件外径大小时间图

2 模拟结果与讨论

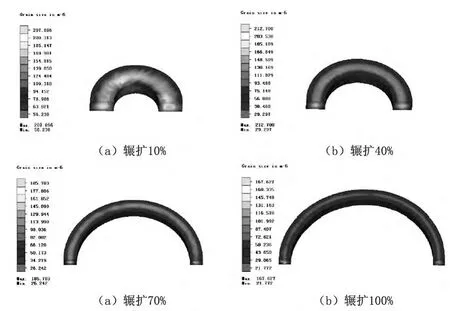

图5 为通过调整进给速度来控制整个轧制过程的晶粒尺寸分布云图。从图中可以看出,在辗扩进行到10%(图5a)时,环件外层晶粒尺寸细化明显,内层晶粒尺寸次之,环件上层、下层及芯部大部分区域晶粒未得到细化,同时环件芯部少数区域晶粒尺寸略微增大。辗扩进行到40%(图5b)时,环件外层、内层晶粒进一步细化,上层、下层次之,芯部区域晶粒尺寸细化最弱,同时芯部少部分区域晶粒尺寸仍存在长大现象。辗扩进行到70%(图5c)时,环件所有区域都得到了细化,不存在晶粒长大现象,其中,内外层细化最明显,上下层次之,芯部细化最弱。辗扩进行到100%(图5d)时,环件所有区域得到进一步的细化,环件最大晶粒尺寸为167μm,最小晶粒尺寸为21μm。

图5 芯辊上锥辊匀速进给环件晶粒大小图

图6 环件匀速长大晶粒大小分布图

图6 为通过调整环件直径增长速度来控制进给量的辗扩的晶粒尺寸分布云图,从图中可以看出,在辗扩进行到10%(图6a)时,环件所有区域晶粒都得到细化。其中,环件外层晶粒尺寸细化明显,内层晶粒尺寸次之,环件上层、下层及芯部区域都得到了较小的细化;辗扩进行到40%(图6b)时,环件外层、内层晶粒细化最强,上层、下层次之,芯部区域晶粒尺寸细化较明显;辗扩进行到70%(图6c)时,环件所有区域晶粒尺寸得到了进一步的细化,其中,内外层细化最明显,上下层次之,芯部细化最弱;辗扩进行到100%(图6d)时,环件所有区域得到进一步的细化,晶粒尺寸从环件表面到芯部呈递增趋势,环件最大晶粒尺寸为114μm,最小晶粒尺寸为24μm。

图5 给出了芯辊匀速进给同时上锥辊匀速下压情况下,环形铸坯热辗扩不同时期的晶粒尺寸大小的分布情况。图6 给出了环件直径匀速长大情况下,环形铸坯热辗扩不同时期的晶粒尺寸大小的分布情况。从两图中都可以看出环件的平均晶粒尺寸呈现环带状分布,外层内层平均晶粒尺寸细化最明显,上层与下层平均晶粒尺寸也得到了较大细化,而芯部的晶粒尺寸相对粗大,但与初始晶粒尺寸200μm 相比还是具有明显的改善。

这是因为环件径轴向热辗扩成形是一个连续局部塑性挤压成形过程,和驱动辊与芯辊接触的环件外层和内层变形量最大,同时和上下锥辊接触的环件上层与下层变形量也比较大,同时位错密度大,再结晶的驱动力大,有利于环件再结晶形核,容易发生动态再结晶,故晶粒细化明显。另一方面,环件内外层和上下层在连续反复的成形过程中,不断有动态再结晶晶粒生成,使产生的晶粒来不及长大,导致晶粒尺寸细小。同时晶粒在大的变形程度情况下也很容易破碎。而在变形量比较小的芯部层,动态再结晶的临界条件不容易达到,只能发生少量的静态再结晶,并且晶粒在芯部高温下容易长大,使其平均晶粒尺寸相对比较粗大。

对比图5 和图6 可以看出,通过直径增长速度控制轧制过程方案得到的环件晶粒尺寸小于通过进给速度控制轧制过程方案。这是由于环形铸坯在热辗扩过程中发生动态再结晶的临界条件不仅受到变形程度和温度的影响,而且与应变速率也有较大的关系。在辗扩前中后期通过直径增长控制轧制过程方案晶粒都能得到很好的细化;而通过进给速度控制轧制过程方案在碾扩的前中期变形量小,芯部晶粒先变大后变小,晶粒细化不明显,辗扩后期具有较大的变形速率,但由于变形时间短,晶粒细化不明显。

4 结论

(1)模拟了25Mn钢铸环坯的径轴向热辗扩过程中的微观组织变化行为,发现辗扩环件晶粒尺寸细化程度具有从环件表面区域到芯部区域递减的趋势,平均晶粒尺寸具有从环件表面区域到芯部区域递增的趋势。

(2)根据环件直径增长速度控制进给量的环件辗扩控制方法,能够使环件辗扩平稳且匀速长大,使晶粒尺寸在辗扩初期就得到细化,随着辗扩的进行,晶粒尺寸进一步得到细化,环件性能得到提升,而通过径轴向进给量来控制辗扩过程的速度控制方法,环件直径加速变大,在辗扩初期环件晶粒大小细化不明显,芯部晶粒尺寸反而增大,在辗扩中期晶粒尺寸得到细化,但是到了后期晶粒尺寸细化不明显。

(3)对比两种环件辗扩速度控制方案,根据环件直径增长速度控制辗扩进给量的速度控制方案优于通过径轴向进给量来控制辗扩过程的速度控制方案。

[1]张 锋,李永堂,齐会萍,等.环件铸坯热辗扩成形微观组织演变规律研究[J].锻压装备与制造技术,2011,46(2):96-99.

[2]张 锋,李永堂,齐会萍,等.基于铸坯的环件热辗扩过程微观组织演变研究[J].锻压装备与制造技术,2011,46(5):98-101.

[3]欧新哲.金属环件热辗扩宏微观变形三维热力耦合有限元分析[D].西安:西北工业大学,2007.

[4]华 林,潘利波,兰 箭,等.大型环件的径轴向轧制工艺模拟和研究[J].中国机械工程,2006,(19).

[5]华 林,梅雪松,吴序堂.轧环机进给速度设计[J].机械制造,1998,(8).

[6]欧新哲,杨 合,孙志超,等.环件热辗扩温度场和应变场分布的研究[J].机械工程材料,2006,(10):80-84.

[7]龚小涛,杨 帆.台阶锥形环件冷辗压中等效塑性应变规律研究[J].锻压技术,2012,(10):140-143.