卷板机工作辊挠度补偿方法及特点浅析

2015-07-01何志强

何志强

(长钢(集团)锻压机械制造有限公司 设计院,山西 长治046011)

1 引言

近年来,随着我国航空航天、军工、造船、石油化工、冶金、压力容器、工程机械、金属构件等行业的不断发展,国内对卷板机的需求量不断增大,对卷板的精度要求也越来越高。同时对卷板机卷制能力的要求也越来越高,所卷制钢板厚度越来越大,屈服极限越来越高,有的达到1000~1500MPa 甚至更高,像工程机械的挖斗、弯臂等。而且有的工件卷筒直径又比较小,这种情况下,卷板时工作辊受力很大,特别是预弯板头时受力更大,但因卷筒直径较小,设计时根据板材弯曲后的回弹计算结果,上工作辊直径又不能取得太大。在卷制过程中,上工作辊是完成卷板的核心部件,在受力较大时则产生挠变,对钢板产生的压力分布不均,使卷制工件不能很好地合口,直线度和曲率达不到技术要求,直接影响工件的卷制质量。

要解决以上问题,需对工作辊进行挠度补偿。所谓挠度补偿就是采取相应措施来弥补或消除卷板机工作辊产生的挠曲变形,使工作辊产生一个与受力方向相反的变形量(与实际工作时产生的变形量相似),从而使工作辊在卷板受力后发生较小的挠曲变形或者不发生挠曲变形。如何提高上工作辊刚度,减少挠变,是亟需解决的技术难题。

以下介绍几种工作辊挠度补偿方法及其特点。

1.1 上工作辊设计成腰鼓形

图1 上工作辊设计成腰鼓形

如图1 所示,该方法在设计时将上工作辊设计成腰鼓形,即工作辊的工作部分直径从中间向两端逐渐变小。这是一种通过改变工作辊几何形状来对其挠度进行补偿的方法。卷板时,上辊受到向上的卷制力发生向上的挠曲变形,正好与腰鼓形的中间部分抵消,使上辊基本趋于平直的状态。该设计方法在卷板机中应用较为广泛,被多数设计者采用。但是为了满足各种工件和不同工艺的补偿要求,几何补偿中弧形修正量不宜太大,而且需要进行缜密计算,否则会导致矫正过多或矫正不足的现象,进而影响到板料卷板的精度。这种几何补偿方法虽能起到一定的补偿效果,但计算和制造比较困难。

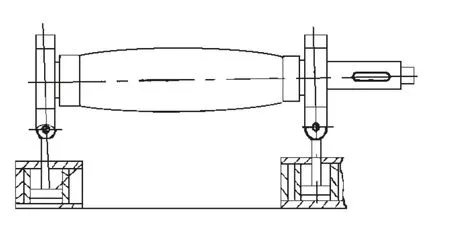

1.2 为上工作辊加设支承

该方法为上工作辊加设支承梁及支承辊。设计时支承梁的刚度要足够,这就要求支承梁的高度要足够大,同时支承辊的高度可以调整,以满足卷制不同板材时工作辊挠度不同的需求,其调节方式可以采用机械调节方式或液压调节方式。通过调节支承辊的高度可以使上工作辊向下产生一定的预变形,与卷板时上工作辊产生的向上的变形刚好抵消,从而达到挠度补偿的目的。这种方法多用于卷制宽度尺寸较大的卷板机,如船用卷板机及石油储运罐体的卷制,如图2 所示。由于增加了支承辊及支承梁的因素,卷制圆筒形工件时,工件的直径相对较大,必须能绕过工作辊上面的支承梁方可,因此该类卷板机只能卷制圆弧板件或卷筒直径较大的工件。

1.3 设置可升降支承

图2 卷板机加设支承

该方法为上工作辊设置可升降支承梁及支承辊,适用于卷筒直径较小,同时要求板端预弯的工件,如图3 所示。当进行板端预弯时,受力较大,工作辊会产生挠曲变形,此时把支承梁降下来,对上工作辊进行支承,减少其变形,预弯结束后,卷圆时,将支承梁升起,筒体可以从上工作辊与支承辊中间穿过。

图3 卷板机设置可升降支承

1.4 使用反压力方案

该方案通过反压力作用来减小上工作辊挠度,如图4 所示。在机架外侧安装两个液压缸,分别垂直向上给上辊两端施加反压力,使上辊中间段产生向下的弯曲变形,从而消除因上辊挠度不足而产生的变形。在卷板时,辅助缸产生压力,对上辊产生的挠度进行补偿; 在空程向下时,辅助缸仅充液跟随下行,不产生压力。采用比例减压阀还可调节补偿量。反压力补偿的优势在于补偿量随负载变化而变化,缺点是机械结构较复杂,设计难度大,造价较高,同时存在适应性较差,可补偿的挠度曲线种类有限等问题。国外有公司曾生产过这种机型,国内目前仅有少数厂家生产。

图4 使用反压力补偿方案

2 小结

以上几种挠度补偿方案各有优缺点。在实际设计中,应结合卷板机使用工况、制造成本等,选用合适的补偿方案。

[1]胡亚民,邢伟荣,等.中国金属成形行业的现状与发展.北京:中国锻压协会,2008:10.

[2]潘殿生,潘志华,阮康平,等.数值模拟在折弯机机械补偿装置设计中的应用[J].锻压装备与制造技术,2010,45(2).

[3]吴国富.解析板料折弯机的挠度补偿[J].装备机械,2003,(3).