热处理对变形AZ80镁合金组织和硬度的影响

2015-07-01靳霄曦

靳霄曦,张 星,孟 模,帅 丹

(中北大学 材料科学与工程学院,山西 太原030051)

镁合金是目前工业应用中最轻的金属结构材料,具有密度小,比强度、比刚度高,阻尼减震性、切削加工性、导热性好,电磁屏蔽能力强,铸造性能和尺寸稳定性好等优点[1]。目前对变形镁合金的研究也主要集中在AZ3l 和ZK60 系列上,对AZ80 系列的变形镁合金研究甚少。但AZ80 的强度和耐腐蚀性要远优于AZ31,与ZK60 相当;而成本则与AZ3l 相当,低于ZK60[2]。同时,AZ80 变形镁含金在综合力学性能上较其他材料相比有相当大的优势。并且AZ80的冶炼工艺简单,质量容易控制。

热处理是改善和提高镁合金性能的重要手段,但主要集中于铸造镁合金,对变形后镁合金的热处理研究较少。镁合金变形之后,晶粒细化,同时基体上产生大量位错等缺陷。这些因素都会影响后续热处理中析出相析出行为。所以研究热处理对锻压AZ80 镁合金组织和硬度的影响将有助于促进镁合金发展,扩大镁合金的使用范围[3]。为此,本文对镁合金AZ80 退火处理后组织的观察分析(包括晶粒尺寸和析出相形态、数量等),结合硬化曲线,研究退火温度和时间对AZ80 镁合金组织及性能的影响。

1 实验材料和方法

实验材料为来自于山西银光镁业公司的镁合金AZ80 铸坯,其化学成分如表1 所示。退火实验所用的镁合金是铸态坯料在经400℃,应变ε=1.6 变形后的状态。实验选用电阻炉为SXW-6-6 型号,本实验设定最低退火温度为150℃。同时为充分考虑退火时间对AZ80 镁合金的影响,选择最长退火时间为30h。具体的实验参数为:①退火温度:150、200、250、300、350、400℃;②保温时间:2、4、6、8……28、30h。

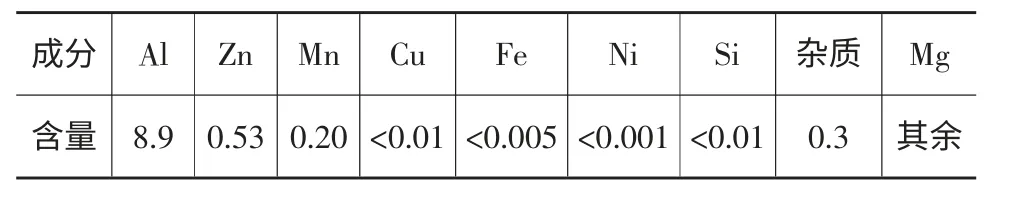

表1 镁合金AZ80 化学成份/wt%

热处理后的试样用海鸥4X1 型金相显微镜和HMV-2T 型显微硬度计及标尺为HB 的布氏硬度仪对硬度进行分析。

2 实验结果与分析

2.1 退火参数对硬度的影响规律

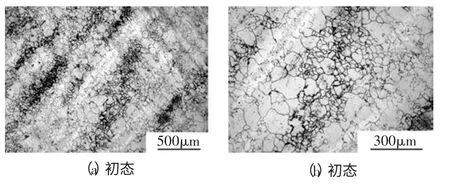

图1 为退火实验前的初始组织。此组织对应试样是AZ80 镁合金经均匀化处理之后压缩变形获得。热压缩参数为:400℃+1.6(ε)。如图1 所示,变形后晶粒尺寸明显细化。同时晶粒尺寸分布不均匀,在粗晶周围包含着大量细小等轴晶粒。由文献[4]可知,镁合金热变形过程中极易发生动态再结晶。因此,细小等轴晶粒为动态再结晶晶粒。而且镁合金基体上分布着少量析出相,主要为Mg17Al12相,这些相主要沿晶界向晶粒内部生长,且成片状组织,初步判断为非连续析出。这可能是因为变形后试样在常温(低温)下搁置时间太长,自然时效的结果。

图1 退火前初始组织

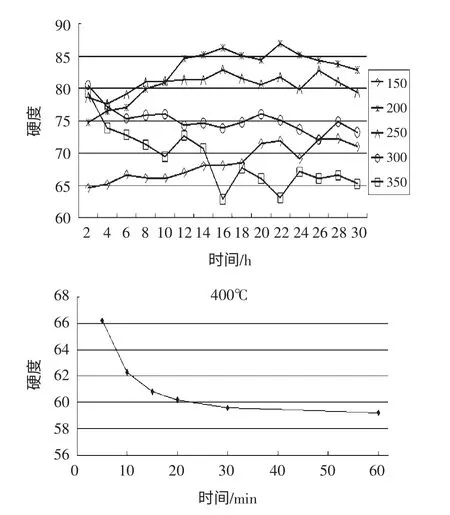

图2 AZ80 镁合金在不同时效温度下的硬度曲线

图2 是AZ80 变形镁合金在不同退火温度和退火时间下的硬化曲线图。从图2 可知,150、200、250℃随着退火时间的增加有着相似的变形规律,即随着保温时间的增加,硬度先增加后下降。峰值时效对应的时间分别为28、22、26h,相应的峰值硬度分别为HB73、HB87、HB83。在300、350℃退火条件下,随着退火时间的增加硬度有下降的趋势,其中350℃尤其明显。

同时由图3 可知,退火温度对硬度有更明显的影响。在200℃退火时,具有更高的硬度。退火时间在16h 之内,150℃退火具有最低的硬度。在16h 之外,350℃退火具有最低的硬度。

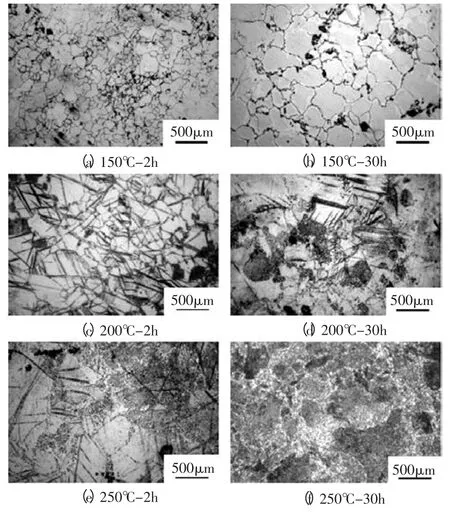

图3 150~250℃不同退火时间AZ80 镁合金组织

产生以上结果的原因,与析出相析出机制、析出速度有关。退火温度为150、200、250℃时,当温度较低时,通常以非连续沉淀方式析出,且非连续析出相比连续析出相硬化效果更为明显[4]。同时,析出速度与退火温度相关,退火温度越高,热扩散速度越快,相同时间内析出相析出数量越多,硬化效果越明显。因此200、250℃温度下所得硬度较高。同时根据镁铝二元相图可知,温度越高,铝元素在镁基体中的固溶度越大,相应的析出相数量减少,因此,250℃退火相比200℃退火,硬度偏低。

在300、350℃高温退火条件下,β 相主要以连续析出为主,且连续析出相的硬化效果不如非连续析出明显[4]。且根据镁铝二元相图可知,温度越高,铝元素在镁基体中的固溶度越大,相应的析出相数量减少,因此,高温退火相比低温退火,硬度偏低。且随退火时间的延长,析出相可能产生粗化现象,导致随退火温度的增加,硬度降低。

根据镁铝二元相图可知,AZ80 镁合金的脱溶温度大约在360℃,即在360℃温度以上退火时,若原基体中无析出相,在此温度退火过程中仅会发生晶粒长大现象,不会析出第二相。若原有基体中存在第二相,在此温度下退火,原有第二相会随退火时间的增加,析出相会逐渐消失溶入镁基体中。由图1 所示,原有镁合金基体中含有少量β 相,在400℃下进行退火时,首先发生β 相的回溶现象,随后发生晶粒长大现象。由于析出相数量的减少和晶粒的长大,导致最终硬度值降低。如图2 所示,随着,在400℃退火时,随着退火温度的增加,硬度值逐渐降低。

2.2 退火参数对组织的影响

2.2.1 低温退火组织

Mg17Al12相可以连续和不连续沉淀两种方式从Mg 基体中析出,当温度较低时,通常以非连续析出为先导。温度较高时,通常以连续方式析出[5]。当在较低温度150℃退火处理时,明显看到随着退火时间β-Mg17Al12析出相的数量持续增加。退火温度200、250℃时不同退火时间也有类似金相变化。Al 原子将从过饱和的α-Mg 基体中通过形成Mg17Al12金属间化合物析出[6]。从图3 可看出,在30h 退火条件下,退火温度越高β-Mg17Al12析出相的数量明显增加。由图3 还可看出,同一温度,随着退火时间的增加,析出相数量明显增加。

相同的退火时间,随着退火温度提高,析出相数量明显增加。由于温度越高热扩散速度越快,相同时间内析出相析出数量越多,Al 原子更容易从过饱和的α-Mg 基体中通过形成Mg17Al12金属间化合物析出β-Mg17Al12析出相的数量持续增加。

低温退火晶粒不会有明显长大。由于温度较低固溶度低Al 原子很容易从过饱和的α-Mg 基体中通过形成Mg17Al12金属间化合物析出β-Mg17Al12析出相,伴随着β 相的析出、长大抑制周围晶粒长大。

2.2.2 中温退火组织

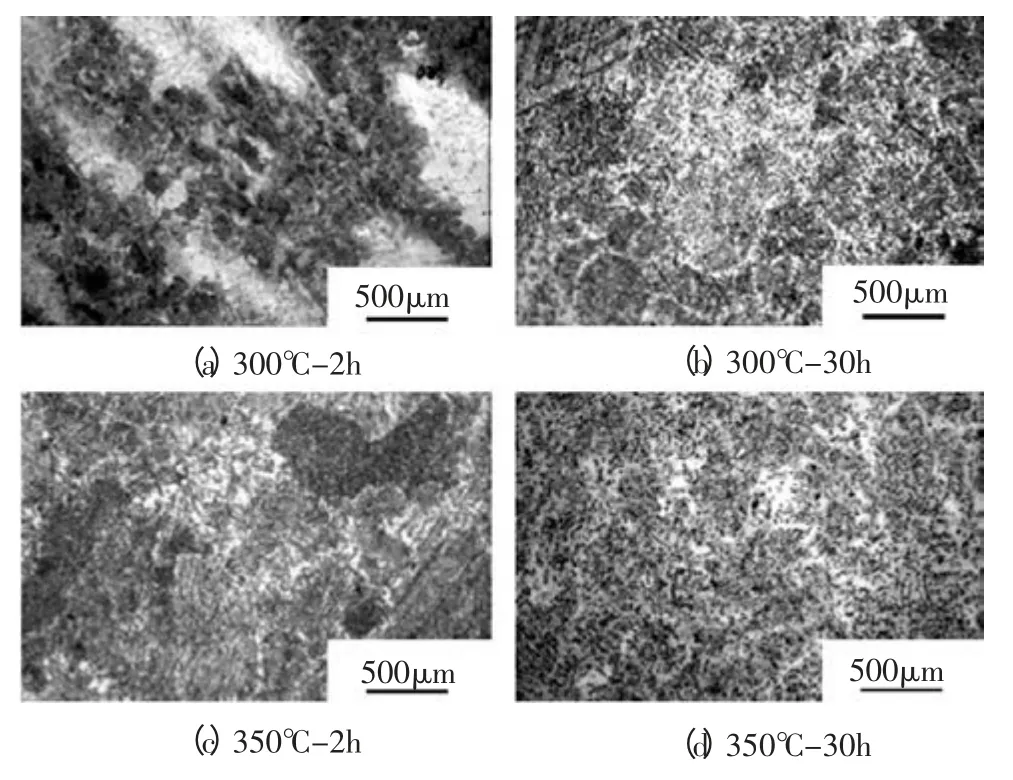

图4 中退火处理温度高,其Mg17Al12相的析出以连续析出为主,随着退火温度的升高,β 相的析出、长大,β 相周围的含铝量不断下降,形成贫铝区,同时β 相继续生长时需要铝原子从远处扩散到β-Mg17Al12相的生长,这一过程往往需要较长的时间,因此β-Mg17Al12在形核初期生长较快,但在长大到一定程度即达到平衡,停止生长。在β 相生长过程伴随的另一现象是,由于在β 相周围形成了贫铝区,两继续生长所需的铝原子需要较长时间的扩散才能到达晶面,因而在β 相的生长前沿,会有部分区域优先生长,向α-Mg 基体中延伸,在一定程度上减小铝原子的扩散距离,有助于β 相的生长。在组织上表现为不连续析出与连续析出两种析出方式,并在较低温度的加热和保温过程中未溶入基体α 相中。随着温度的升高(如300、350℃),β 相逐渐减少,对比可以得出,在退火时间30h 的条件下,350℃金相图中β相较300℃的β 相明显减少,说明在热变形过程中当退火温度较高时,会起到一定的固溶时效作用,部分第二相会溶入基体α 相中。在冷却过程,由于温度较高,冷却速度较快,在冷却过程中AZ80 合金内部沿晶粒周围会析出块状的第二相β 相[7]。

图4 300℃和350℃不同退火时间AZ80 镁合金组织

2.2.3 高温退火组织

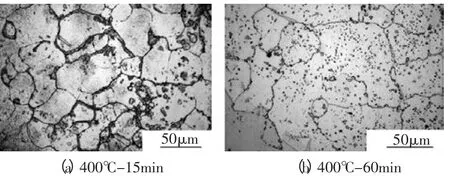

经400℃退火保温不同时间对试样组织的影响,如图5 所示,随着时间的延长,相溶解程度逐渐加大,在15min 时晶界处仍存在较多β 相,60min 以后几乎全部溶解,同时晶内出现点状物。这是因为在退火升温以及保温过程中,粗大的Mg17Al12相溶解在α-Mg 中;在冷却过程中,Al 从过饱和的α-Mg 固溶体中脱溶析出沉淀相Mg17Al12,并且呈细小的点状均匀分布在α-Mg 中。在同一温度下,随着保温时间的延长,枝晶偏析越少,但保温时间太长容易导致晶粒粗大。

图5 400℃不同退火时间AZ80 镁合金组织

3 结论

(1)从AZ80 镁合金的金相组织可以看出,升高时效温度,第二相β-Mg17Al12逐渐析出,升高时效温度会使第二相数量增多,到200℃时,第二相分解析出速度加快,且析出相的分布变得均匀,细小析出相呈弥散状态分布于晶界上。随着时效温度升高到250℃,合金的二次相晶粒大小不再有明显变化,只是在晶界处聚集。

(2)150、200、250℃随退火时间增加有相似的变形规律,即随着保温时间的增加,硬度先增加后下降。在300、350℃退火条件下,硬度值有逐渐下降的趋势,350℃最为明显;400℃硬度值也是明显下降。

(3)AZ80 镁合金在较低退火处理温度条件下(150~300℃),β 相随着温度的增加而增加;较高退火温度条件下(300~350℃),由于固溶作用β 相逐渐溶解在α-Mg 基体中;退火处理温度为400℃时, 内晶粒异常长大现象在短时间内立即出现。β 相的析出方式为连续析出和非连续析出,在退火温度较低的条件下,主要以非连续析出为主。随着退火温度的增高析出相增多。当温度达到350℃时析出方式为连续性析出,由于Al 元素溶解在基体中,β 相减少。

[1]Han Qiyong,Liu Shiwei,et al.Equilibria between Cerium or neodymium and oxygen in molten iron[J],Metallurgical Transactions,1991,B21(4):295-302.

[2]陈振华,严红革,陈吉华,等.镁合金[M].北京:化学工业出版社,2004.

[3]唐 伟,韩恩厚,徐永波,等.热处理对AZ80 镁合金结构及性能影响[J].金属学报,2005,41(11):1199-1206.

[4]李兆智,杨亚琴,张治民,等.AZ80 变形镁合金形变热处理组织性能研究[J].热加工工艺,2008,37(24):66-67.

[5]彭 建,张丁非,杨椿楣,等.ZK60 镁合金铸坯均匀化退火研究[J].材料工程,2004,8:32-35.

[6]张菊梅, 蒋百灵,王志虎,等.固溶及时效处理对AZ80 镁合金显微组织的影响[J].金属学与热处理,2007,(10):6-10.

[7]FroesFH,EliezerD,AghionE.The science,technology and application of magnesium[J].JOM,1998,(9):30-33.