伺服压力机三角连杆传动机构特性的仿真分析

2015-07-01王宗强莫健华

王宗强,莫健华

(华中科技大学,湖北 武汉430074)

0 前言

伺服压力机因取消了飞轮和离合器,可实现对滑块变速运动的任意控制,但要求伺服电机具备大扭矩和在高负荷时的瞬间变速能力。许多学者希望改进传动机构以减轻伺服电机的负担,因而具有良好增力功能的传动系统的创新设计成为机械伺服压力机开发的关键技术之一[1]。国内外现有的伺服压力机传动形式,大致分为曲柄连杆传动、螺杆直接驱动和多连杆传动三种类型。各类型可单独应用,也可组合成曲柄加多连杆、螺杆加多连杆等多种形式构成、各种性能不同的传动形式[2][3]。多连杆传动形式的特性在于结构简单,刚性较高[4],同时具有较高的合模和回程速度、较大的成形力和一定的保压时间[5]。目前国内已有多家车企引入日本网野公司开发的机械多连杆式伺服压力机,并得到很好应用,其传动机构原理图如1a 所示[6]。

中间三角板结构原理图如图1b 所示,其特点是将日本网野公司传动机构中的连杆设计成三角连杆,将上、下肘杆及驱动螺母连接在一起,从而将驱动螺杆的转动转化为滑块上下往复运动,使得该机构具有较好的载荷放大功能及公称压力行程大的优点[7]。本文主要对中间三角板的工作特性进行分析,探讨适合不同加工工艺需求的中间三角连杆的结构形式。

图1 多连杆机构原理图

图2 B 点纵坐标不同的中间三角连杆模型示意图

1 三角连杆工作特性分析

1.1 建模

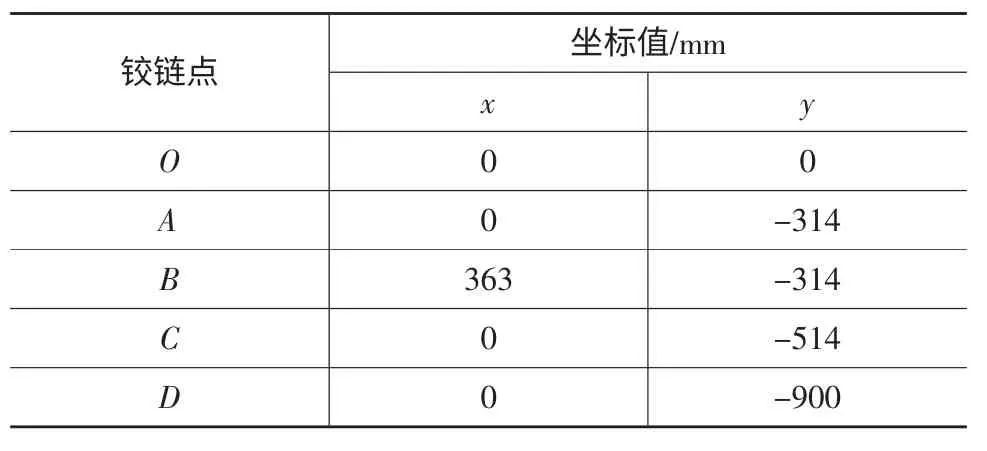

分析采用虚拟样机分析软件MSC.ADAMS,为方便研究上述连杆机构的运动学和动力学特性,将图1 中左右完全对称的机构取半边机构简化,建立模型如图2所示。将机构高度和宽度分别设为900mm 和363mm。为方便建模和分析,以O点为原点建立笛卡尔坐标系,则各铰链点初始位置及结构尺寸如表1 和表2[8]。图中设定,OA 杆、AC 杆与CD 杆共线时为机构下死点,且机构下死点时为运动分析的起始点。结构初始模型建立后,如图2 所示,以固定步长d 来调节B 点纵坐标进而改变中间三角连杆的结构形式,从而测量B 点不同位置处的机构速度与载荷放大系数曲线图。

表1 各铰链点的初始位置值

表2 各连杆铰链间的长度尺寸

1.2 中间三角连杆结构对载荷及速度的影响

按照上述机构形式和尺寸,在ADAMS 中建立虚拟样机模型,设定驱动螺杆转速均为300r/min,导程为20mm,滑块行程设为300mm,从而计算出螺母的运动速度为100mm/s。为方便计算伺服电机扭矩,同时在滑块端施加一个大小为1T(10kN)、方向竖直向上的反作用力。虚拟样机模型建立后进行运动仿真,建立滑块速度、载荷放大倍数的测量函数,如图3 所示,得到机构在相同驱动条件下的载荷放大系数—滑块行程曲线(图3a)和滑块速度—行程曲线(图3b)。同时,滑块向上运动时,驱动螺杆扭矩[5]为:

式中:Fa——螺杆的轴向推力;

图3 不同中间三角板形状下的机构特性曲线

Ph——螺杆的导程;

η——传动效率(本文取效率η=0.8)。

结合上述公式及ADAMS的后处理功能绘制出驱动螺杆所需扭矩曲线图(图3c)。

如图3a 所示,图中BY为传动机构中B 点纵坐标。可见随着BY值在负方向的增加,载荷的放大系数成正比增加,当BY绝对值达到250mm 以上后,载荷放大系数增量较大;达到300mm 后在距离下死点110mm 内开始出现载荷平台;达到300mm 时,载荷平台更明显。而从图3b 和图3c 可以看到,随着BY绝对值的增加,滑块的速度与驱动螺杆所需扭矩都呈反比下降,并且滑块速度和驱动螺杆扭矩的值,在接近下死点之前一段行程范围内会出现稳定状态,BY绝对值为300mm 时平稳的行程达110mm。这种特性适合板材冲压加工的需要。

2 中间三角连杆铰接点O点位置的影响

2.1 建模

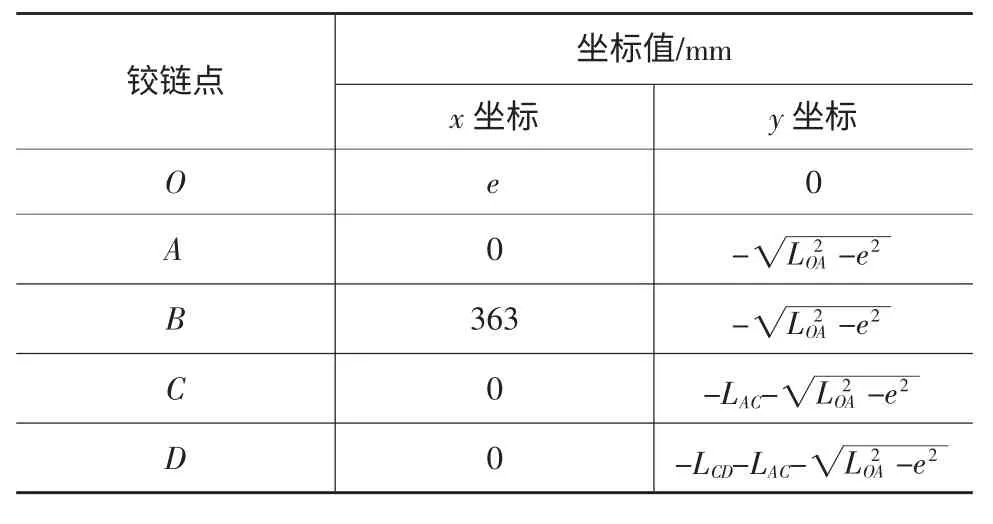

参照表1、表2 各铰链点初始位置和结构尺寸建立初始ADAMS 模型,如图4 所示。以AD 杆与CD 杆竖直时为下死点,设定为运动的初始状态。为便于确定O点不同位置时各铰链点位置,以各杆杆长(LOA、LAB、LAC、LBC、LCD)及O点横坐标(e)为参数化变量对中间三角连杆进行参数化设置,得到各铰链点位置如表3 所示。样机模型建立后,在确保ADAMS 模型结构尺寸不变(即各杆长不变)的情况下,通过改变固定铰链O点的横坐标,研究对载荷和速度的影响。

2.2 固定铰链O点位置对载荷和速度的影响

图4 固定铰链点不同位置示意图

表3 参数化机构中各铰链点的位置坐标

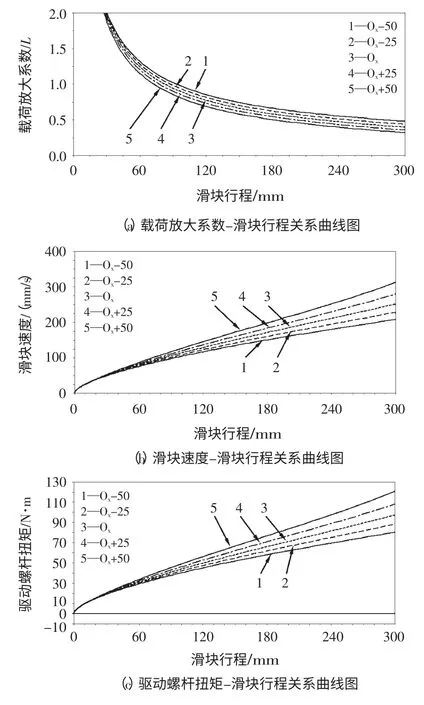

虚拟样机模型建立后进行运动仿真,建立滑块速度、载荷放大倍数的测量函数,如图5 所示,改变O点横坐标,得到机构在相同驱动条件下O点不同位置处的载荷放大系数—滑块行程曲线(图5a),滑块速度—滑块行程曲线(图5b)及驱动螺杆扭矩—滑块行程曲线(图5c)。

图5 铰链点O点不同位置处的机构特性曲线

由图5 可看出:铰接点O点从中心线向左偏移量越大,载荷的放大系数值成正比增加;当O点从中心线向右偏移量越大,载荷的放大系数值成反比下降。而滑块速度及机构驱动螺杆扭矩值则与载荷系数相反,在O点从中心线向左偏移时,成反比下降,当O点从中心线向右偏移时,成正比增加。因此有必要对O点的位置进行优化,使载荷系数与滑块速度和螺杆扭矩获得合理的匹配,满足加工工艺要求。

3 滑块冲量对载荷放大系数的影响

伺服压力机的传动机构运动过程中,必然存在着机构冲量对载荷的影响。由于传动机构中滑块的质量往往远大于其他各部分质量之和,因而在这部分中主要探讨滑块的冲量对机构载荷放大系数的影响。

根据冲量公式,在任意极短时间△t内所产生的力可表示为:

式中:I——物体冲量;

F——物体因冲量而产生的压力;

m——物体质量;

△v——物体某一时间段△t 内的速度;

a——物体加速度。

因此,滑块冲量产生的力可以用滑块质量与滑块加速度的乘积计算。采用MSC.ADAMS软件对设计完成的压力机传动机构进行运动学分析,求得传动机构的特性曲线如图6 所示。

由设计完成的SolidWorks 模型,已知滑块质量为42t,同时由图6 知,滑块下死点处载荷放大系数为6.1 倍,螺母端所受力为450kN,滑块加速度为491.5mm/s2。经计算得,滑块冲量所产生的载荷放大系数为0.023 倍,因而,在该压力机传动机构设计中滑块冲量对载荷的影响可以忽略不计。

4 结论

(1)通过改变伺服压力机传动机构的三角连杆的形状,可以提高滑块的载荷输出,同时减小伺服电机的驱动扭矩。但此时滑块速度减慢,可通过提高伺服电机转速来改变此状况。

(2)通过对传动机构的三角连杆形状的优化设计,可以使滑块的工作行程增加,并提高工作载荷,使载荷与行程的关系曲线形成一个显著的载荷平台,这正是板材塑性加工工艺需要的特性。

(3)连杆传动机构上固定铰接点的位置,从中心线向左偏移时可以降低驱动扭矩,同时也降低了滑块移动速度。当该固定铰接点的位置从中心线向右偏移时,滑块速度增加了,同时也会使驱动扭矩增加。因此需要优化固定铰接点的位置使之满足加工工艺需要。

图6 该传动机构的特性曲线

(4)从对滑块冲量对机构载荷输出的仿真分析结果看,滑块冲量所产生的力对载荷输出的影响可以忽略不计。

[1]阮卫平,胡建国,孙友松.伺服机械压力机传动方案分析[J].锻压技术,2010,35(4):68-71.

[2]R.Du,W.Z.Guo.The Design of a New Metal Forming Press With Controllable Mechanism.Journal of Mechanical Design.2003(9),Vol.125:582-592.

[3]莫健华,郑加坤,古嗣伸裕,等.伺服压力机的发展现状及其应用[J].锻压装备与制造技术,2007,42(5):19-22.

[4]张 晨,莫健华,闫 辉,等.伺服压力机三角连杆式传动机构的仿真与优化[J].锻压装备与制造技术,2013,48(3):28-32.

[5]莫健华,张正斌,吕 言.三角肘杆式伺服压力机传动机构的仿真与优化[J].锻压装备与制造技术,2011,46(1):21-25.

[6]莫健华,张宜生,吕 言,等.大型机械多连杆式伺服压力机的性能与生产应用[J].锻压装备与制造技术,2009,44(5):35-39.

[7]乃舜峰,章争荣,程永奇,等.构件设计对伺服压力机三角肘杆传动机构动力的影响[J].热加工工艺,2012,41(13):110-112.

[8]张 晨.伺服压力机三角连杆式传动机构的研究[D].武汉:华中科技大学,2013.