基于CAN总线的智能压路机控制及故障诊断系统研究

2015-07-01韩怀阳

韩怀阳

(广西交通职业技术学院,广西 南宁 530026)

基于CAN总线的智能压路机控制及故障诊断系统研究

韩怀阳

(广西交通职业技术学院,广西 南宁 530026)

随着信息技术的不断发展,智能化设备已经成为了时代发展的趋势。工程建设中的传统设备已经不能满足城市化发展的速度,文章在国内外学者对智能压路机研究的基础上,提出基于CAN总线的设计方案,主要针对控制系统与故障诊断系统的研究开发进行分析,并阐述了工程实现的解决方案。

CAN总线;智能压路机;控制系统;故障诊断系统;工程实现;设计方案

0 引言

压路机是公路建设中必不可少的压实设备,随着社会的不断发展,压路机由最初的内燃式压路机、轮胎压路机以及振动压路机,已逐渐开始将液压控制技术、调频调幅技术以及智能控制技术运用在压路机中,并取得了较大的成效,实现了振动参数可调节、压实效果可评估以及压实进程的智能控制[1]。传统的压路机在施工过程中不能随时取样检测,只能待压实结束后进行效果评估,一旦出现压实度达不到标准时,又要重新开工,不仅影响了工期,也会造成更大的人力以及物力的浪费。

1 CAN总线理论

1.1 CAN总线技术

CAN(Controller Area Network)控制器局域网是目前国际上较为常用的现场总线之

一,是一种总线式串行通讯网络[2]。最初是由一家德国公司设计并运用于汽车的检测和控制系统,有效缩减了汽车通讯设备间庞大的信号线,解决了汽车控制数据接收及检测繁杂、昂贵的问题。CAN具有位速率高、抗电磁干扰性高、价格低、性能卓越、可靠性强、灵活性高的特点,主要设计为微控制器通讯,广泛运用于各种车载电子控制装置间的信息交换。近年来,这项技术已经不再局限于汽车环境中的运用,也逐步向工业以及传感器等方向过渡发展。

1.2 CAN总线工作原理

现场总线一般分为物理层、数据链路层、应用层三层网络结构,这种结构使得信息传递过程较为简单,运行成本也可控制在较低的范围内。

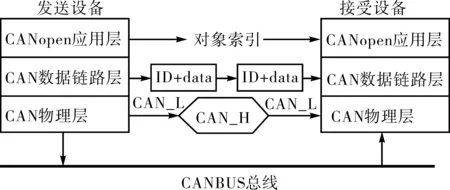

CAN的物理层运用差分电压的方式使信号通过光纤、双绞线等物理介质进行传送,一般有CAN_H和CAN_L两条信号线,其电压值的常规状态分别为3.5 V和1.5 V[3]。CAN的总线接口可对通信数据进行成帧处理,主要是因为其接口具有CAN协议的物理层及数据连接层的集成功能。应用层主要是使通讯信号与应用程序进行对应交换,再通过对象索引的方式进行访问,同时,将对象映射至一个或多个处理完成的帧,如图1所示。

图1 CAN各协议层的访问方式示意图

1.3 CAN总线技术的应用

目前CAN总线技术已经在工程机械中运用开来,例如推土机、钻机、伐木机等。它不仅可以用于汽车环境的控制系统,还可用于其他工业设备中。例如CAN总线技术结合工业以太网可进行污水处理的控制,这种技术的应用不仅可以提高运行效率,还可有效降低能耗和劳力耗损。

2 基于CAN总线的智能压路机控制系统

2.1 智能压路机控制系统的功能及要求

智能压路机可以对工作参数以及工作进程进行自动调节,并对压实环境、压实材料以及压实效果进行实时监控,一旦出现任何故障,还能进行智能的自我诊断以及警报。同时可将数据信号以及GPS信息进行远距离传送[4]。智能压路机的控制系统包括总线通讯的编程、控制器模块以及显示器模块。技术人员在操作时可通过设置及调整参数后进行自动压实,也可进行手动操作,操作简便,容易进行控制。

2.2 基于CAN总线技术的控制系统总体设计方案

由于智能压路机的控制系统具有强大的功能,不仅要对各种传感器、子系统以及显示器进行控制,还要面对各种恶劣的施工环境进行质量控制。采用CAN总线技术,可以简化控制系统复杂的逻辑关系,节省硬件投资及安装的费用。

(1)控制系统的构成

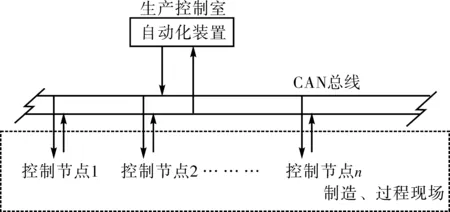

压路机的控制系统包括对行驶系统的控制、转向系统的控制、蟹行控制、洒水系统控制等,这类控制属于系统本身的控制,属于整机控制。然而参数的设置、数据的传输以及状态的显示等,均属于通讯控制。结合CAN总线技术使数据在串行的网络系统中进行通讯,可将整个系统设计成上下机位的结构[5]。依据CANopen协议设计一个主节点,主要是对网络进行启动、检查、引导以及停止的控制,可设计多个从节点,如图2所示。

图2 CAN总线系统组成示意图

(2)工作原理

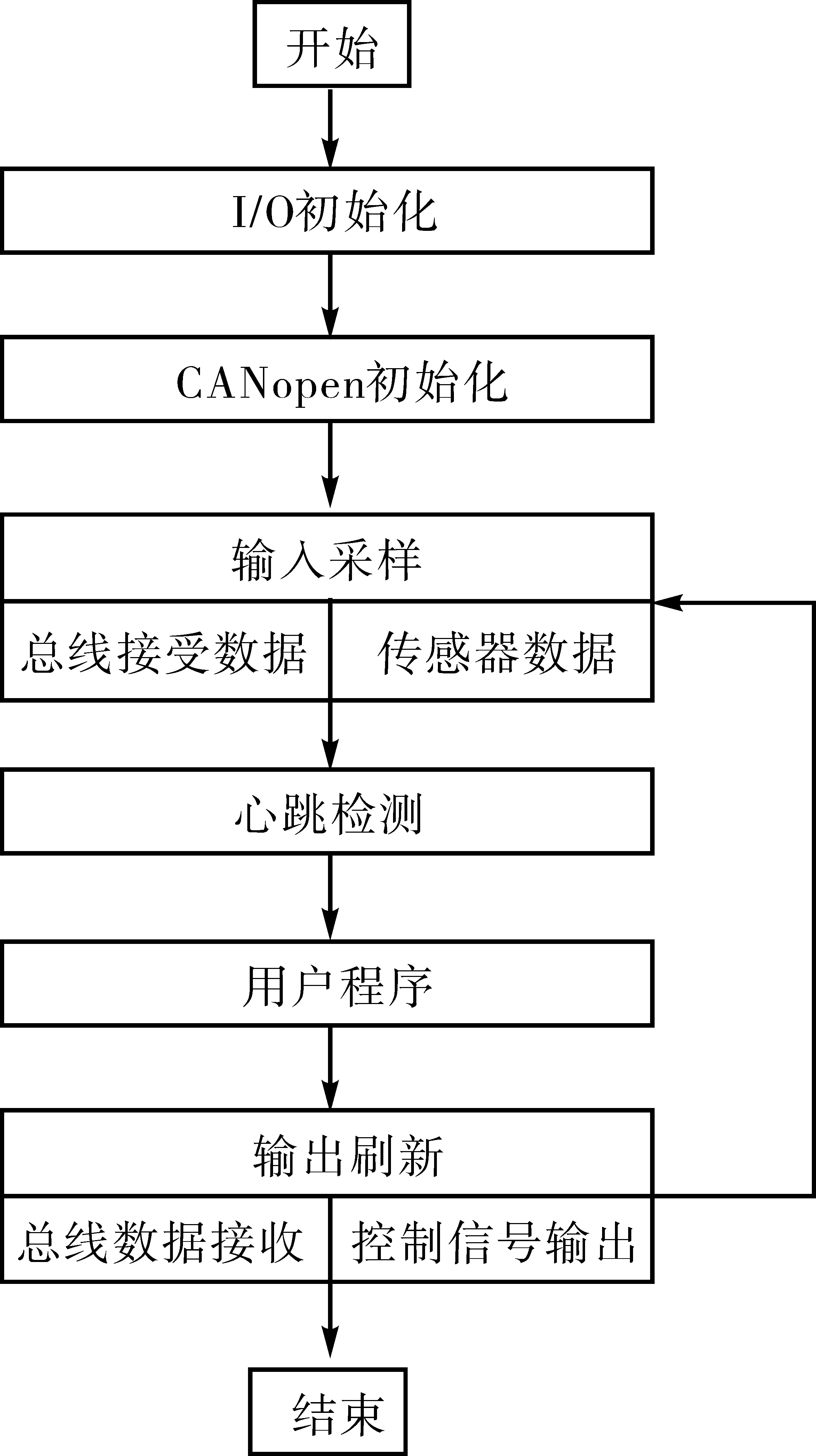

运行控制系统的程序时,首先初始化输入输出信息,将所有数据调制为0。单控制器系统会在输入输出初始化后立即进入运行状态,然而多控制器系统要在此基础上再进行网络初始化,才能保证各通讯协议正常运行,并完成数据的传输。结合CAN总线技术后,各控制器也必须遵循CANopen通讯协议,因此还需进行CANopen初始化[6]。然后对各控制器进行检测,将各自的信号经总线进行传输,检测各控制器是否保持一致的信号,从而确定总线通讯是否正常。最后进行PLC的循环扫描,并不断刷新用户的输出信号。如图3所示。

图3 程序流程示意图

2.3 CAN总线通讯节点的硬件系统设计

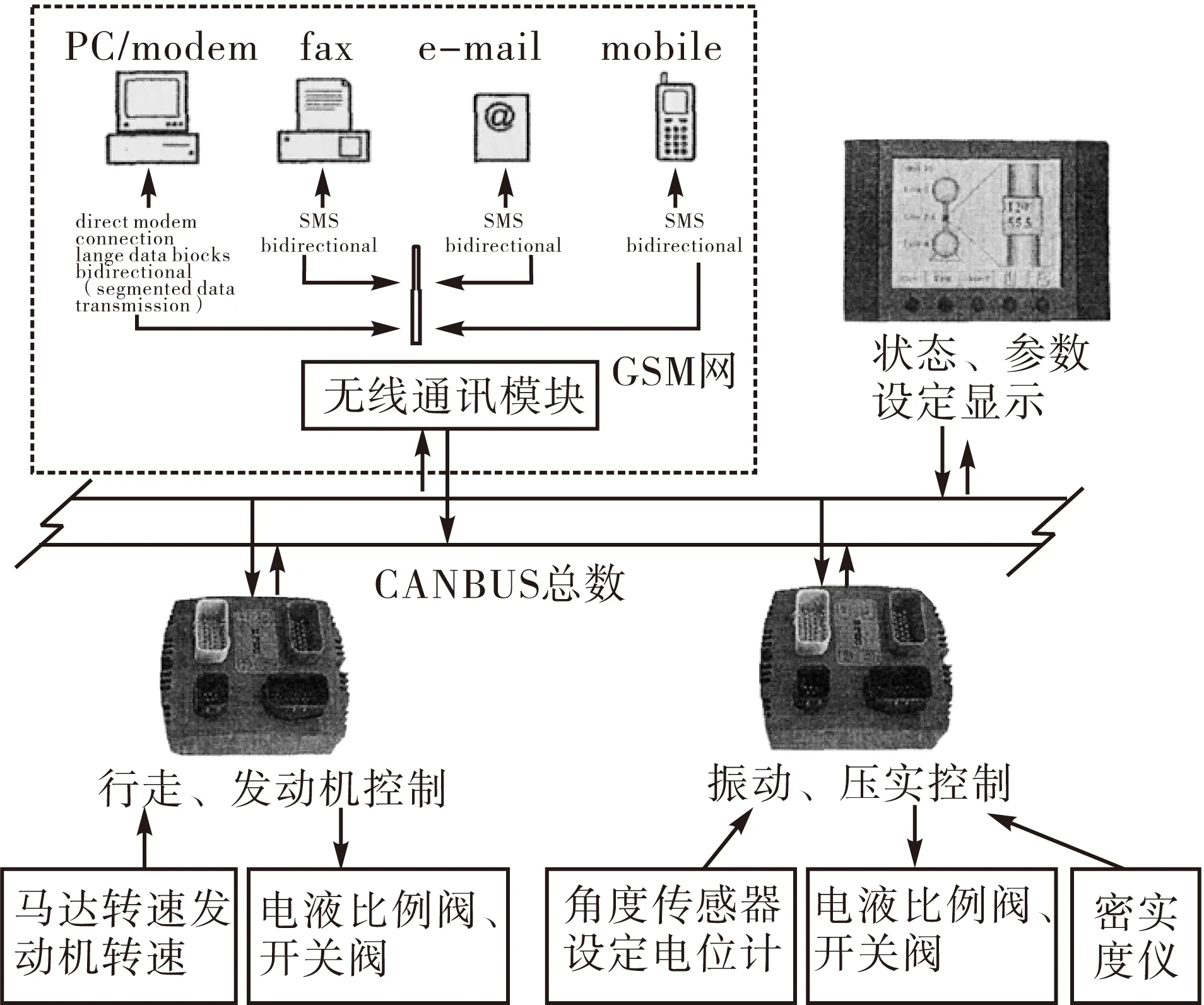

在CAN总线系统设计的基础上,智能压路机的控制系统也采用功能分散的设计思路将其分散到各个网络节点上进行控制,如图4所示。

图4 硬件系统框图

硬件系统由信号采集输入通道、信号输出通道、控制器模块、显示器模块、远程通讯模块、总线接口模块、电源模块组成。信号输入通道中常会用到传感器以及密实度仪,输出通道可采用液压控制技术将电信号转化为具体的处理动作。

2.4 子系统控制要求

(1) 行走控制系统

行走控制系统使用液压控制技术,驾驶员可通过调节行驶手柄完成操作,自动模式下可以最佳速度匀速前进。若发生任何不规范操作,可通过软件自动进入防护操作步骤。即使驾驶员因各种客观原因导致行驶手柄的位置急剧变化,也不会引起压路机急起急停[7]。

(2) 转向控制系统

转向控制时首先可在方向盘上输入相应的转向参数,再通过传感器进行反馈,由此形成一个闭环控制系统,最后将转向角度传送到显示器上。

(3) 蟹行控制系统

蟹行控制系统主要利用一个双活塞杆的液压缸来进行控制,采用4个电磁铁分别控制两个电磁阀,不同的通断组合可实现油缸活塞杆不同的伸缩状态,从而实现不同的蟹形状态。

(4) 调频控制系统

调频控制系统也是一个闭环控制系统,采用变量泵对振动马达的转速进行控制,进而调节振动轴旋转的方向。但操作指令并不是来自控制手柄,而是根据不同的压实模式进行频率大小的调节控制,并结合使用PID控制算法对振动频率进行智能调控。

(5) 调幅控制系统

调幅系统可结合使用开关阀、定量泵以及调幅油缸的设计思路,油缸内不同的伸缩位置代表不同的振幅。在此过程中油量保持一定,开关阀开通时间的长短可决定油缸的移动距离。

(6) 压实控制系统

压实控制系统是由多个系统共同组成,并可对控制信号进行逻辑控制,从而完成不同的压实步骤。这一控制过程主要需要完成压实模式控制和起振方式控制。一般均有手动控制和自动控制两种方式。

(7) 洒水控制系统

洒水控制系统主要通过三位选择开关来实现定量洒水、变量洒水以及停止洒水的运行状态。

3 智能压路机的故障诊断系统

3.1 设计方案

为了使压路机高效、安全地运行,必须对各种故障进行及时诊断,查找故障的原因并进行故障排除。在工业机械设备强大的市场竞争力之下,已有不少学者对神经网络以及专家系统的故障诊断进行了优化升级,使得智能压路机的故障诊断系统体现出更佳的运行效率。智能压路机的诊断系统由判断系统、推理系统、解释系统、学习系统、知识库、数据库、人际界面等构成[8]。

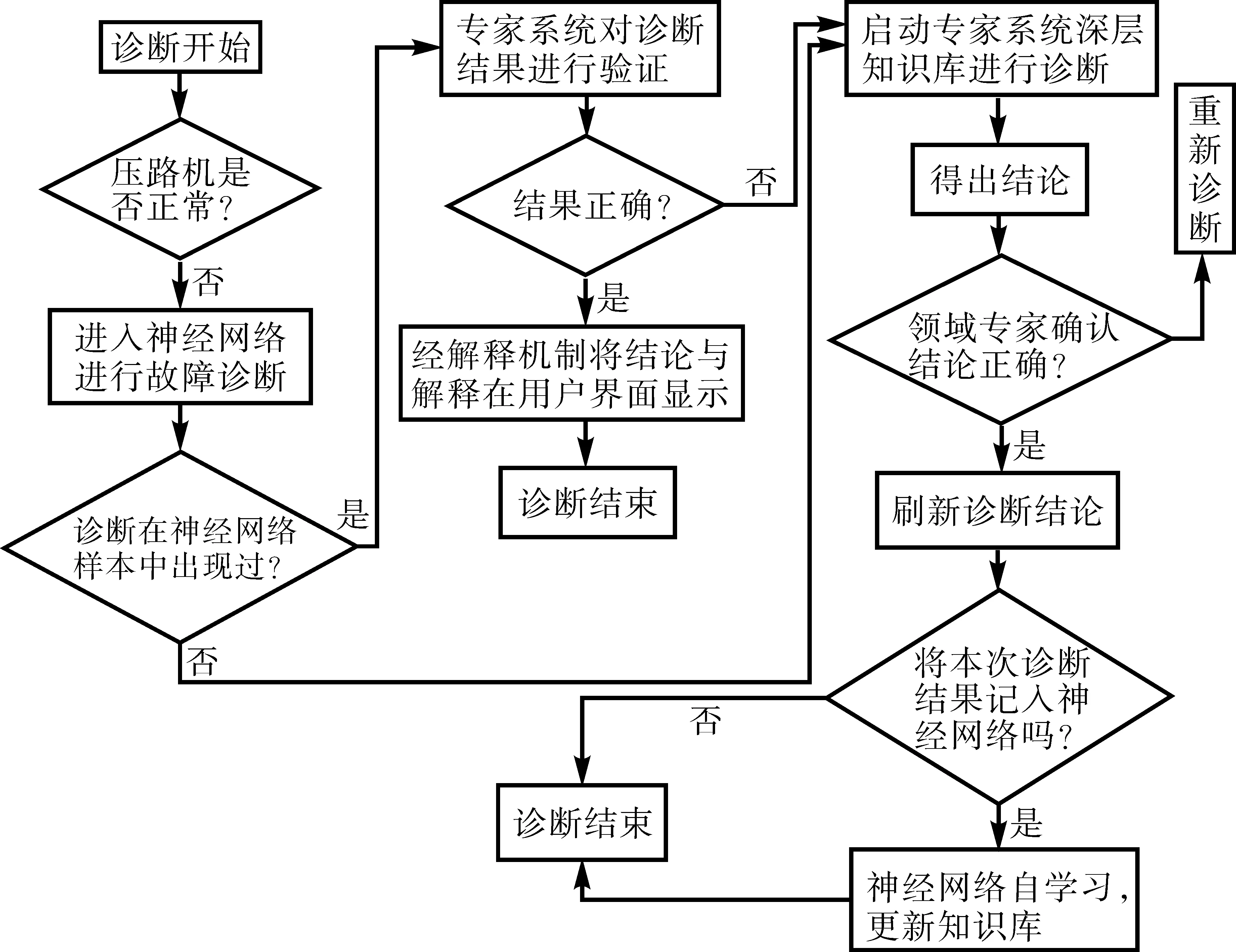

3.2 故障诊断系统的流程

故障诊断系统首先需对故障信号进行定位,检测其在神经网络训练样本中是否出现过,若出现过,则通过专家系统进行深层诊断。若未出现过,则继续诊断,并通过专家系统对诊断结果进行验证。验证结果正确时,可自动生成解释模块,并传达至客户端。具体的流程图如图5所示。

图5 智能压路机故障诊断流程图

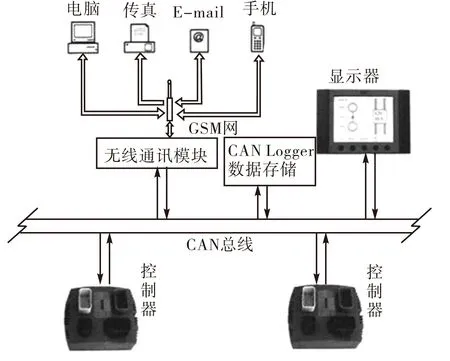

3.3 故障诊断系统的结构设计

智能压路机的故障诊断系统是在控制系统的基础上运行的一种子控制系统,由CAN总线将2个控制器和1个显示器进行连接,对运行状态进行实时监控。硬件系统构成如图6所示。

图6 基于CAN总线的故障诊断系统硬件结构图

3.4 声光报警系统的改进

智能压路机在识别出故障后,通常会在显示屏上给予相应的提示,可通过设计声光报警系统来强化故障信号的识别,使故障能及时得到正确的处理。在以往的警报系统中,当解除一处故障警报后,若该故障还未得到解决,也不能对其进行再次警报。可对警报系统的程序进行改进:发现故障时立即光报警→与以往的故障信息代码进行比较→与以往信号一致时返回重新检验/与以往信号不一致时进行声报警→声报警几秒后自动复位/光报警直至故障解除时复位→循环检验。这种警报系统的改进可以更好地识别故障,且可以更有效地控制故障处理的进程。

4 控制系统及故障诊断系统的工程实现

4.1 控制系统的实现

4.1.1 I/O接口的通讯

对CAN总线接口进行安装,保障各设备之间通讯正常,并使用每种软件自带的调试工具进行现场调试。利用总线将电脑和其他设备进行连接,并通过动态连接库文件Can-VCI.DLL对电脑的CAN接口进行识别,完成I/O接口的通讯。

4.1.2 控制器设置及程序下载

利用CANMOON软件对电脑与控制器之间的连接是否正常进行检验,并通过对节点ID的控制完成总线数据检测。首先确保电脑与各控制系统的接线正确,若CAN卡安装正确,则会在界面上显示“Starting Can Open”等信息,反之则为“Can Open Failure”。然后运行CANMOON软件,PC设备寻找CAN总线上的控制器可通过操作tools菜单下的Scan nodes来完成,若未发现接线错误,则不会出现任何响应,可点击Ctrl+Alt+Del执行终止命令;若发现接线错误,则可在显示屏上显示“..the node ID is xx..”,通过控制器的ID号可对错误位置进行智能识别。进而将控制器的ID号输入在node ID框内,并执行Configure Module命令,可见弹出全为0的窗口。在CANMOON软件下进行Start Remote Nodes操作可对总线信号进行启动发送,Stop Remote Nodes操作可停止发送[9]。

首先完成程序的编写,编程线由CAN_H、CAN_L以及地线构成,将CAN线用120欧姆的电阻进行连接,再将编写完成的程序下载至控制器中;使用对应针脚连接的方式将CAN线与地线进行连接,最后对控制器通电。

4.1.3 现场调试

检查输入信号、开关量信号、 模拟量输入范围、 输出信号等是否正常,从而避免出现接线错误或电源错误,进而对各个子控制系统模块进行安装和调试。

4.2 故障系统的实现

智能压路机的故障诊断系统首先需对各个传感器采集的信号进行接收,经控制系统处理后,反映在显示器中。故障系统中对各个参数的上下限均有所设置,一旦出现超出指标的参数,则会立即启动警报系统,并及时进行相应的处理。此时会在显示屏上显示超标指标的信息,点击故障键,即可对故障原因及处理办法进行浏览。点击解释键,则可对故障诊断给出充分的解释。

5 结语

综上所述,本文首先对CAN总线技术进行分析,进而详细探讨基于CAN总线技术的智能压路机控制系统以及故障诊断系统,随后就工程研发的实现提出了具体的操作提示。在现代信息技术的基础上不断改进压路机的智能控制系统,不仅能够高效地完成作业,还能产生较大的经济效益和社会效益。

[1]王 影,张雪韬.基于CAN总线的智能压路机控制系统通信模块设计[J].筑路机械与施工机械化,2011,28(4):84-86,90.

[2]周雪飞,赵文海.压路机转向系故障原因分析、诊断与排除[J].黑龙江科技信息,2011,14(30):15-15.

[3]张 奕,程 翔.智能压路机控制系统显示模块软件设计[J].建设机械技术与管理,2010,23(11):115-117.

[4]岳 鹏.现代压路机技术发展趋势[J].科技致富向导,2010,32(17):220,230.

[5]朱学军.智能压路机故障诊断系统的实现[J].筑路机械与施工机械化,2011,28(9):76-79.

[6]包 旭.压路机智能故障诊断系统中的数据库设计[J].工程机械,2007,38(8):8-10.

[7]钟建平.振动压路机振动系统故障分析[J].城市建设与商业网点,2009,26(8):302-304.

[8]任栓哲,张 奕,彭 永,等.振动压路机智能故障诊断专家系统研究[J].建筑机械,2008,11(1):82-85.

[9]苏建生.振动压路机的相关故障分析及排除方法[J].中华民居,2012(251):619-620.

Research on Intelligent Roller Control and Fault Diagnosis System Based on CAN Bus

HAN Huai-yang

(Guangxi Vocational and Technical College of Communications,Nanning,Guangxi,530026)

With the continuous development of information technology,the intelligent device has become the trend of the times.The traditional equipment of engineering construction center has been not able to meet the speed of urbanization development,thus based on the intelligent roller researches of scholars domestic and abroad,this article proposed the design plans based on CAN bus,mainly analyzed the research and devel-opment on control system and fault diagnosis system,and described the engineering implementation solu-tions.

CAN bus;Intelligent roller;Control system;Fault diagnosis system;Engineering implementation;Design plan

U415.52

A

10.13282/j.cnki.wccst.2015.06.021

1673-4874(2015)06-0083-04

2015-05-02

韩怀阳,硕士,主要从事车辆工程、工程机械研究工作。