壳管式与圆柱式梯级相变蓄热装置的数值模拟与比较

2015-07-01胡延铎李亚奇宋鸿杰朱东海

胡延铎,李亚奇,宋鸿杰,朱东海

(第二炮兵工程大学 a.502 教研室;b.602 教研室,西安 710025)

近年来,随着能源危机和环境污染的进一步加剧,蓄热技术引起全世界的广泛关注[1]。蓄热技术主要有3 种:显热蓄热、潜热蓄热和化学反应热蓄热。其中相变蓄热具有相变潜热大、相变温区窄、可显著降低蓄热装置的尺寸等优点,是最具有应用潜力的。由于常用相变蓄热材料(phase change materials,PCMs)的导热系数比较低,导致相变蓄热装置的换热性能较差,如何有效提高相变蓄热装置的充、放热速率是其大规模应用所要解决的首要问题[2]。梯级相变蓄热是按照“温度对口、梯级利用”的原则,在放热流体的流动方向上布置熔点依次降低的不同的相变蓄热材料[3]。梯级相变蓄热使放热流体与相变蓄热材料之间的传热温差尽可能保持不变,因此能保持较恒定的热流使相变蓄热材料吸热熔化,从而整体上提高了材料的吸热速率。梯级相变蓄热技术可以有效地提高传热系数,是蓄热技术的研究热点之一。

当前对相变蓄热的研究主要是对PCM 传热机理的认识,对相变蓄热装置尤其是梯级相变蓄热装置的研究鲜见报道。本文以提高梯级相变蓄热装置的传热性能为出发点,在PCMs 质量、外形尺寸和HTF 的进口工况均相同的条件,对文献中[4]2 种常用的蓄热装置进行了数值模拟,从熔化时间、管内温度变化和出口温度等方面对结果进行了分析比较。

1 物理和数学模型的建立

1.1 材料的选择

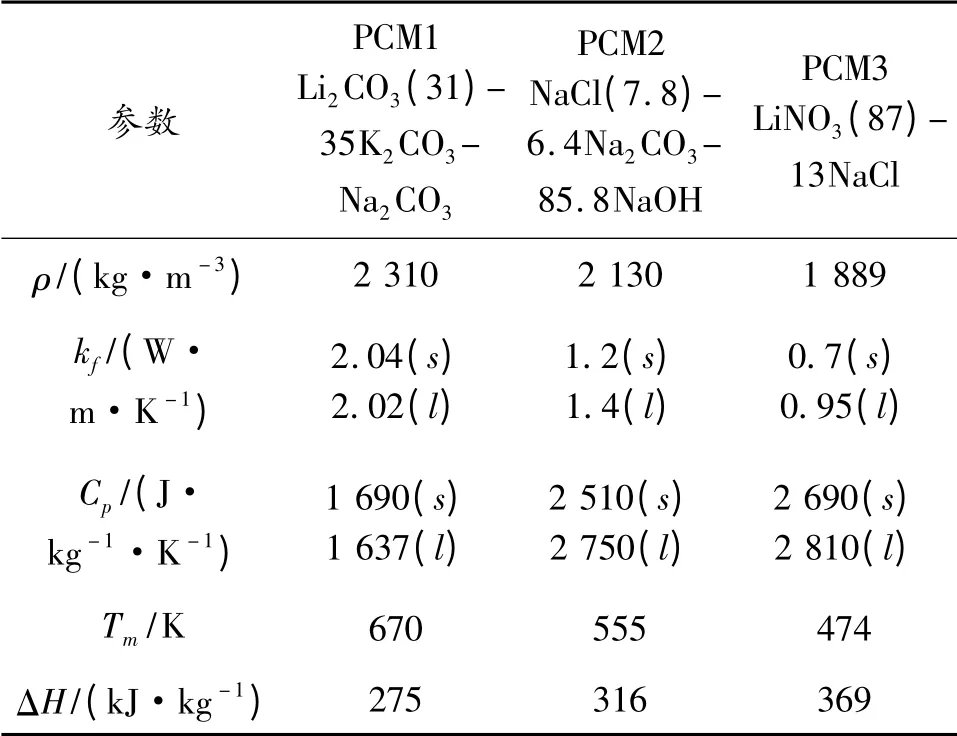

常见的高温相变材料有盐、碱和金属,相变温度一般在393 ~1 123 K[5]。方明等[6]通过研究发现多组分的熔融盐在相变蓄热装置中具有很好地应用效果,是蓄热技术中最具应用前景的技术[7]。Mujumdar 等[8]发现梯级相变蓄热材料的熔点温度约成等比数列分布时,蓄热装置效率最高。查阅现有的熔融盐参数,本文所选用的PCMs(质量分数)及具体物性参数如表1 所示[9]。HTF 在充热过程采用空气,进口温度为758K,热量通过内壁传递给相变材料。

表1 三级相变材料的热物性

1.2 物理模型

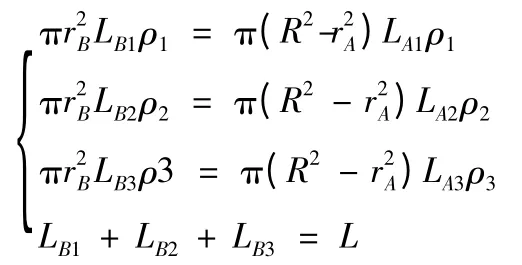

建立如图1 所示的2 个模型,模型A 为壳管式装置:HTF 在内管中流动,PCM1、PCM2 和PCM3 按熔点降低的顺序分别充填在3 段壳管间隙中;模型B 为圆柱式装置:HTF在壳管间隙中流动,PCM 封装在内圆柱中。2 个模型的总长度、外径,PCM1、

图1 壳管式和圆柱式装置物理模型

PCM2、PCM3 的质量以及传热空气的进口工况均相等。因此有

代入数值求得LB1= 250 mm,LB2= 400 mm,LB3=550 mm,rB=12 mm,其中rA=16 mm。此时传热面积为SA=803.84 mm2,SB=542.59 mm2。

对2 个模型提出如下假设:①忽略空穴和辐射的影响;②忽略壳管的管壁厚度,内壁传热,外壁和侧壁绝热;③PCMs 的特性随温度变化,且有各向同性和均质。

1.3 数学模型

建立数学模型时,PCM1、PCM2 和PCM3 内部的传热为导热。

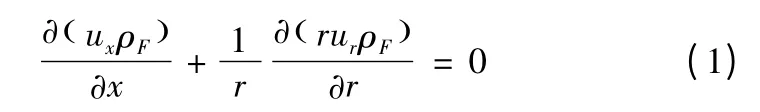

1)连续性方程和动量方程

空气连续性方程为

式中:u 为HTF 的流速;下标F,x,r 分别表示传热流体,轴向和径向的分量。

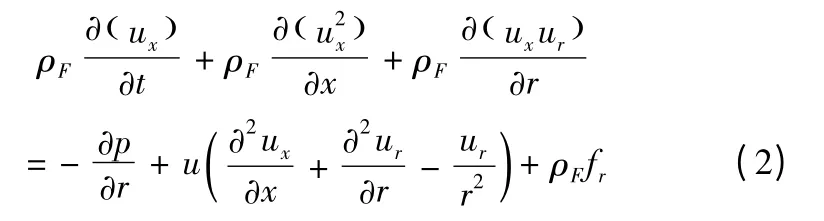

2)空气动量方程(以x 方向为例)

式中f 表示液体组分(质量组分)。

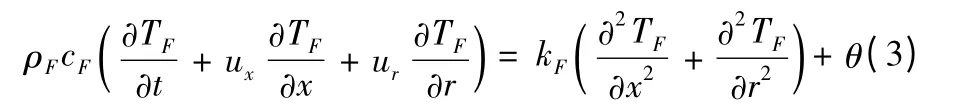

3)能量方程

空气的能量方程为

式中cF为HTF 的传热系数。

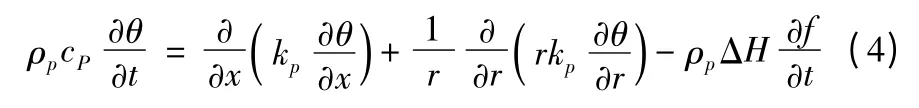

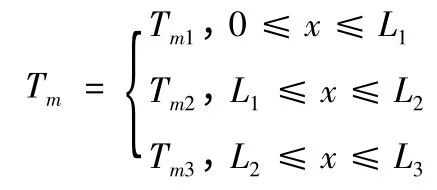

PCMs 的能量方程

式中:kp为PCM 的传热系数;θ=T-Tm

式中下标1,2,3 表示3 种相变材料。

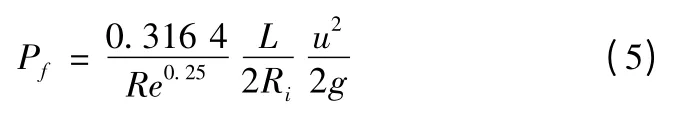

4)流动阻力

空气的流动阻力为

式中:Re 为雷诺数;L 为特征长度。

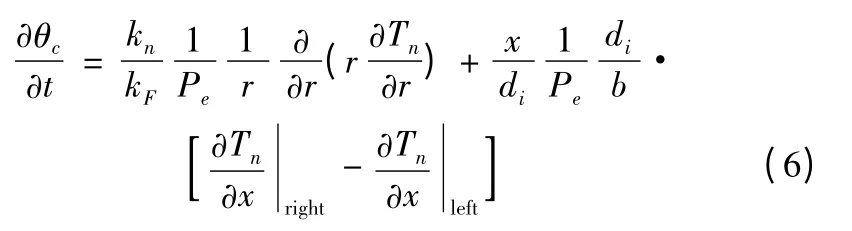

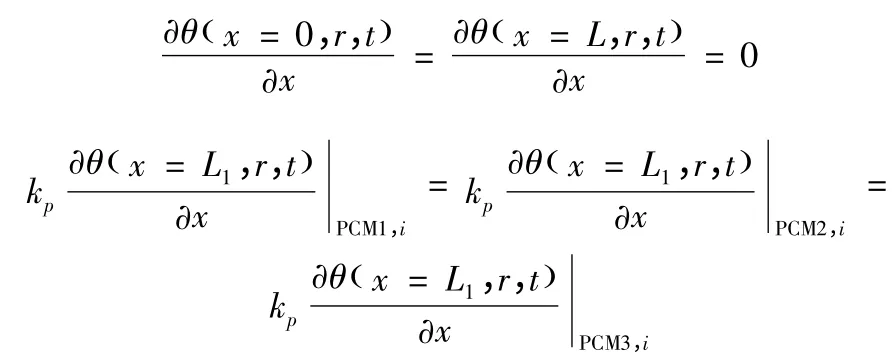

PCMs 接触处的能量传递对装置性能的分析至关重要。各级接触处的能量传递,既包括从流体传导的热量,也包含从上一级装置传导的热量。其控制方程为

式中:b 连接处长度;下标c,e 分别表示充热过程和环境。

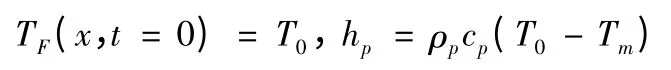

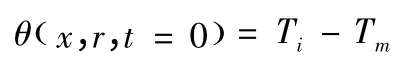

6)空气的初始条件

PCMs 的初始条件

空气的边界条件

稿件具有一定创新性,并且观点明确,数据准确、完整,文字精炼通顺,层次清晰,结构严谨。文题应简单明确,能反映和概括研究主要内容和特色,切忌过于笼统,避免使用副标题;题目及关键词不能用缩略语、商品名及分子式;标题、作者信息、摘要与关键词须与中文对应翻译为英文,置于全文后。

式中hp为对流换热系数。

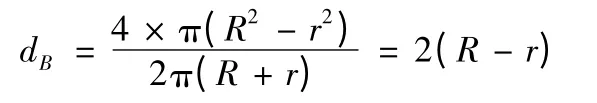

PCMs 在进口和出口的边界条件

内表面的边界条件

2 种方式HTF 流入的管径不同,Re =ρvd/η 也不同。特征长度对于模型A,dA=2rA;对于模型B 有

将2 个模型简化为二维模型,运用FLUENT 仿真软件,选用二维非稳态的求解方法,物理模型选择传热及Solidification /Melting 模型。采用SIMPLIC 算法,时间步长为5 s。二阶迎风格式进行离散。当动量和连续性方程的相对残差小于10-3,能量方程的变量相对残差小于10-6,判定迭代收敛。

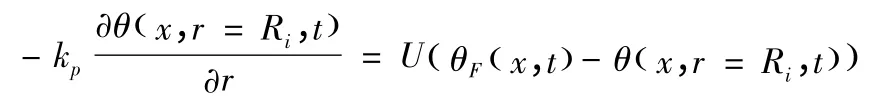

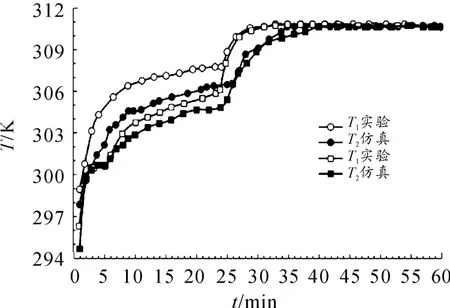

2 模型验证

为了验证本文所建立的物理模型和数值计算的准确性,在相同的几何形状和运行参数下,对文献[10]中的与本文相似的两级模型使用FLUENT 软件进行模拟仿真,并与文献中的实验数据比对。文献中总长度为1 m,PCM1 的长度为0.17 m,PCM2 的长度为0.83 m,内径为12.7 mm,外径为25.8 mm;PCMs 为石蜡,其熔点温度为303 K 和307 K;HTF(水)进口温度315 K。结果如图2 所示,仿真结果与实验数据表现出了很好的一致性,最大误差仅为5%,验证了本文所建模型是正确可用的。

图2 模型验证

3 数值模拟及分析

3.1 入口流速对2 种模型的影响

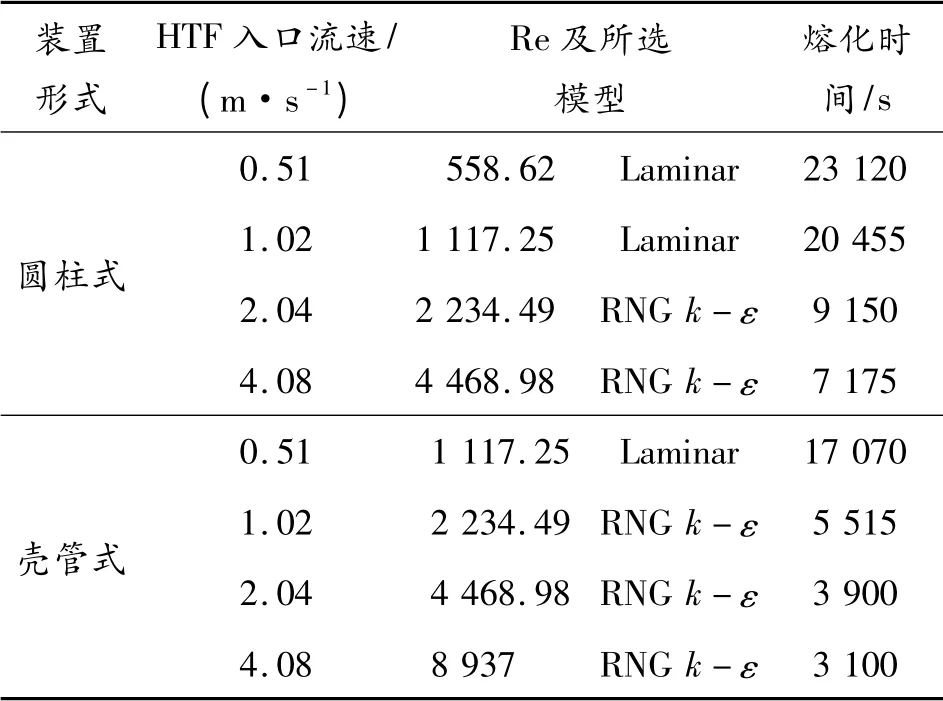

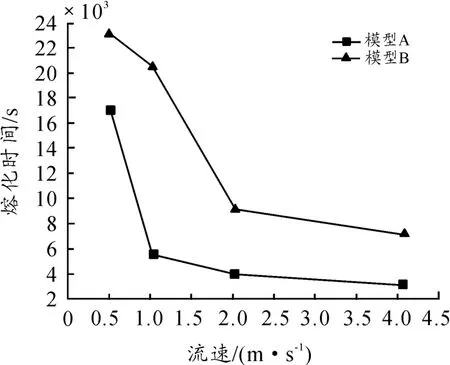

HTF 的入口流速影响着装置的蓄热性能。当流速不同时,HTF 在2 种装置内的流动状态也不同。流动状态是通过Re 数来确定的,通过计算得出的Re 数作为判断管内层流和湍流状态的依据。取流速为0.51 m/s、1.02 m/s、2.04 m/s、4.08 m/s,各流速下对应的雷诺数Re 及所选择模型情况如表2 所示。得出空气流速与熔化时间的关系如图3 所示。从图3 可以直观地看出2 种装置的熔化时间都随着入口流速的增大而减少,且模型A 的熔化时间整体比模型B 短。模型A 从0.51 m/s 增加到2.04 m/s 时,相变材料的熔化时间下降得明显,从2.04 m/s 增加到4.08 m/s 时的熔化时间下降趋势减缓,模型B 从0.51 m/s 增加到1.02 m/s 时,相变材料的熔化时间下降得明显,从1.02 m/s 增加到4.08 m/s 时的熔化时间下降趋势减缓。主要是由于流速的增加使传热流体的流动状态发生了改变:0.51 m/s 时均为层流,1.02 m/s 时可知增加了传热流体的流动阻力,还可能使传热流体的出口温度不能满足工艺要求,因此并不是越大越好。当流速为2.04 m/s,两模型均达到层流与湍流过渡区,传热较好。且便于比较,所以本文进行模拟时HTF 进口流速选择2.04 m/s。

表2 不同流速对应的Re 值及所选流动模型情况

图3 HTF 进口流速与熔化时间的关系

3.2 PCMs 液相比例随时间变化情况

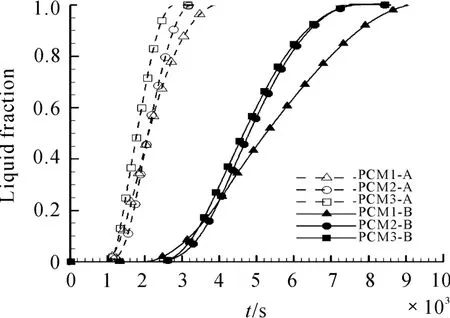

当最后一种PCM 的液相比例为1 时认为充热过程结束。从图4 可以看出两模型中均是PCM3 最先熔化完毕,其次是PCM2,最后是PCM1。模型A 中PCM1 的液相比例为1需3 905 s,模型B 需9 155 s。模型B 中PCMs 熔化完毕时间是模型A 的2.34 倍。这是因为模型A 中传热面积更大,相变材料的厚度更薄。PCM3 最先熔化完毕是因为两模型中PCM3 熔点最低,且最先建立对流传热,增强了传热效果,加快了PCM3 的熔化过程。连接处在充热过程中起到增强传热的效果,对对流传热具有促进作用。

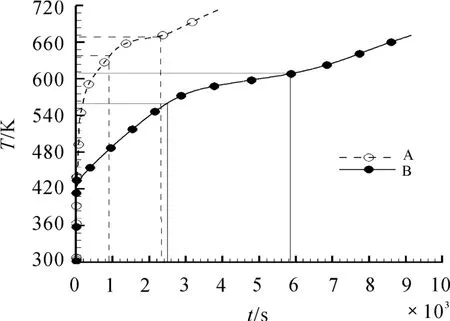

3.3 PCMs 温度随时间的变化情况

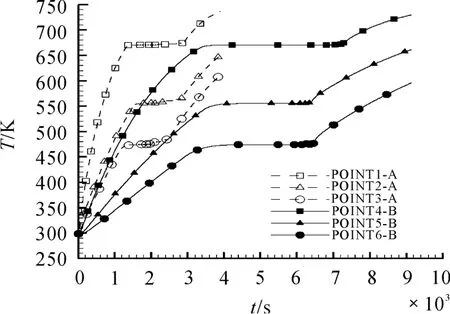

选取模型A 中三段PCM 中点1,2,3、模型B 中三段PCM 中点4,5,6 为监测点,监测PCM 在管内温度的变化情况。从图5 中可以发现:随着与入口的距离增加,两模型中温度随时间的变化率均按PCM1,PCM2,PCM3 的顺序依次降低。模型A 中PCMs 温度维持稳定的时间依次为1 120 s,325 s 和585 s,各占总时间的28.7%,8.2%,14.9%。模型B中PCMs 温度维持稳定的时间依次为3 485 s,2 800 s 和2 310 s,各占总时间的38.1%,30.6%,25.2%。模型B 中相变时间所占总时间比重较模型A 大,说明模型B 中换热更平稳。

图4 PCMs 液相比例随时间变化情况

图5 模型A 和模型B 中PCMs 中点温度随时间变化情况

3.4 装置出口温度随时间的变化情况

从图6 中可以看到2 种模型的出口温度变化都大致分为3 个时间段。第1 阶段相变未开始,PCMs 处于固体显热蓄热,出口温度均上升较快。第2 阶段相变开始,PCMs 处在固体显热和潜热蓄热的混合状态,温度的变化率变小。第3阶段PCMs 基本融化完毕,PCMs 以液体显热蓄热为主。模型A 的出口温度随时间的变化比模型B 要明显,这是表明模型A 中传热空气与PCMs 间的换热更显著。但模型A 的出口温度为708 K,而模型B 为662 K,模型B 稍低。在要求出口温度进可能低时,模型B 优于模型A。

图6 模型A 和模型B 装置出口温度随时间的变化情况

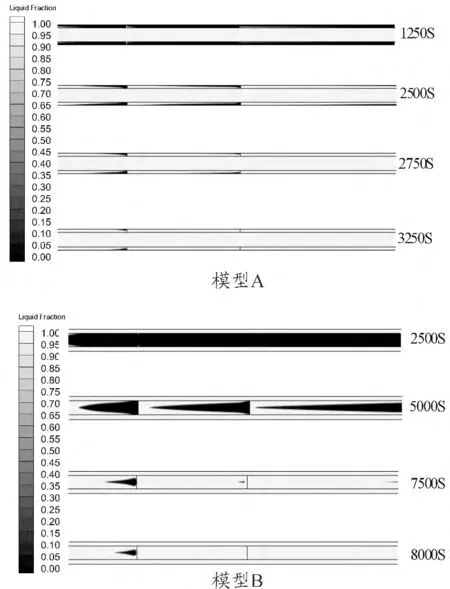

3.5 PCMs 固液界面随时间变化情况

瞬时液相比例云图可以直观地显示充热过程中的固—液界面随时间的变化情况。进而可以进行更为深入的传热分析,确定PCMs 的熔化时间等设计参数。从图7 可以发现:两模型中3 种PCM 距HTF 越远越慢熔化。随着传热空气的流动,PCMs 沿轴向的熔化速率大于沿径向的熔化速率。固液界面均呈现为锥形,由于模型A 中PCMs 的厚度较薄,所以锥形形状比模型B 中的更明显。两模型中越靠近出口段固液界面的锥形越明显。熔化完毕顺序为 PCM3,PCM2,PCM1。

图7 模型A 和模型B 温度分布矢量

4 结论

本文在HTF 进口流速,流动状态,PCMs 质量和装置外形尺寸相等的前提下,对壳管式与圆柱式梯级相变蓄热装置进行了数值模拟。并从熔化时间,管内温度变化,HTF 出口温度等方面,对结果进行了分析比较,得出以下结论:

1)壳管式梯级相变蓄热装置中HTF 热量更为集中,PCMs 的厚度更薄,熔化时间大大短于圆柱式装置,优势明显。

2)圆柱式壳管式蓄热装置换热较为平稳,且出口温度较同等条件下的壳管式装置稍低。

综合比较,在同等条件下,壳管式梯级相变蓄热装置的传热性能更佳,优于圆柱式装置。

[1]张耀明,王军,张文进,等. 聚光类太阳能热发电概述[J].太阳能,2006(1):39-41.

[2]李启明,郑建涛,徐海卫,等.线性菲涅尔式太阳能热发电技术发展概况[J].太阳能,2012(7):41-45.

[3]Zhang HL,Baeyen J,Degreve J,et al. Concentrated solar power plants:Review and design methodology[J]. Renewable and Sustainable Energy Reviews,2013 (22):466-481.

[4]Pablo Dolado,Ana Lazaro,Jose M.Marin,et al.Characterization of melting and solidification in a real scale PCM-air heat exchanger:Numerical model and experimental validation[J]. Energy Conversion and Management,2011(52):1890-1907.

[5]Ya-Qi LI,Ya-Ling HE,Zhi-Feng WANG,et al. Energy analysis of two phase change materials storage system for solar thermal power with finite-time thermodynamics[J].Renewable Energy,2012(39):447-454.

[6]Li YQ,He YL,Song HJ,et al.Nptimization of umerical analysis and parameters oshell-and-tube heat storage unit using three phase change materials[J].Renewable Energy,2013(52):92-99.

[7]Fang M,Chen GM. Effects of different multiple PCMs on the performance of a latent thermal energy storage system[J]. Applied Thermal Engineering,2007,27 (7):994-1000.

[8]T. Kousksou,F. Strub,J. Castaing. Second law analysis of latent thermal storage for solar system.Solar Energy Materials & Solar Cells,2007 (91):1275-1281.

[9]Steinmann W D.,Tamme R. Latent heat storage for solar steam systems[J]. Journal of Solar Energy Engineering,2008,130 (1):1004-1005.

[10]Michels H,Pitz-Paal R. Cascaded latent heat storage for parabolic trough solar power plants[J].Solar Energy,2007,81(6):829-837.