随行装药的响应面分析

2015-07-01祁臣勇

祁臣勇,朱 林

(1.中北大学,太原 030051;2.泸州北方化学工业有限公司,四川泸州 646003)

弹丸初速是火炮的重要弹道指标之一,提高初速可以增加火炮射程、提高火炮的威力。随行装药技术是一种能有效提高弹丸初速的技术,其结构与现有火炮结构兼容,只需要改变弹药结构,一旦关键技术取得突破,可很快进入工程应用。随行装药的关键技术包括:随行技术、点火延迟时间的控制技术和高燃速火药技术[1]。目前,随行装药的关键因素研究主要采取单因素法[2-4],不能很好的预测最佳条件,更无法揭示因素之间的交互作用。

响应面法是数学和统计学结合的产物[5],目前已广泛应用于生物学和统计学专业研究中,但在随行装药领域少见报道,响应面法能根据某些点的值绘制出相应曲面,通过对模型的数学解析得出最优的参数组合,而传统方法得出的最优点只是正交中所列元素各水平的最优组合,并不是全局的真正最优组合[6]。

本文使用design expert 软件中的响应面法研究随行装药结构的关键因素和他们之间的交互作用。利用固体随行装药零维内弹道模型进行数值模拟计算,研究弹丸初速和最大膛压随点火延迟时间、随行药燃速和随行药量的变化趋势,计算出点火延迟时间、随行药燃速和随行药量的最优解。

1 数值模拟的模型和计算方法

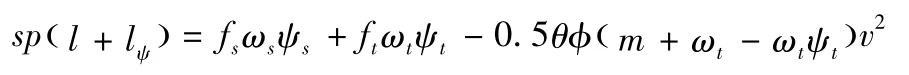

数值模拟计算采用固体随行装药零维内弹道模型。经试验验证,此模型计算结果与实验结果吻合较好,可预测随行装药的内弹道性能[3]。假设随行装药试验在30 mm 火炮上进行,使用四阶龙格库塔法编写随行装药零维内弹道模型计算程序,利用程序进行数值模拟计算。

1)主装药药型函数

2)主装药燃速方程

3)随行药药型函数

4)随行药燃速方程

5)弹丸行程与速度的关系式

6)弹丸运动方程

7)内弹道基本方程

其中:

2 结果与分析

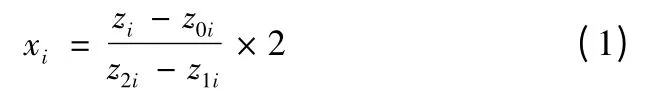

2.1 响应面法方案设计及结果

根据国内外学者在随行装药试验和理论研究所取得的成果[2-4,7],选取点火延迟时间、随行药燃速和随行药量作为考察因素,为了计算方便用随行药压力全冲量来表征随行药燃速系数。使用Box-Behnken 法(BBD)设计优化分析方案,利用程序进行数值模拟计算。试验方案和模拟计算结果如表1 所示。

表1 BBD 试验方案及模拟结果

2.2 数据处理和显著性分析

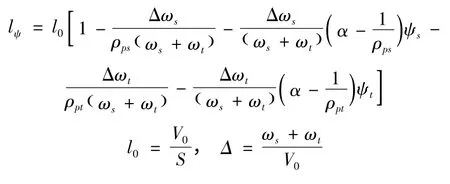

将参数进行编码转换,使因子区域转化为中心在原点的“立方体”,实现参数的无量纲化。设第i 个变量zi的变化范围是[z1i,z2i],z0i为区间中心点,编码转换为

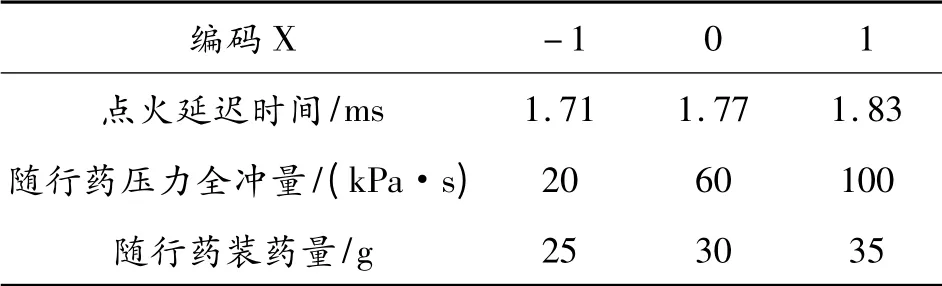

经过编码转换后,各变量的编码如表2 所示。

表2 各因素编码

采用二阶模型对数值计算结果的编码进行多元回归拟合,得到以弹丸初速V 和最大膛压P 为目标的两个二次回归多项式:

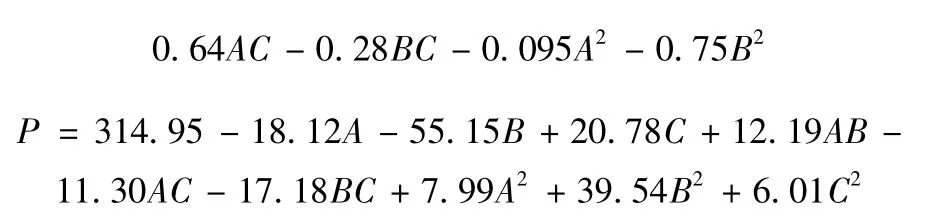

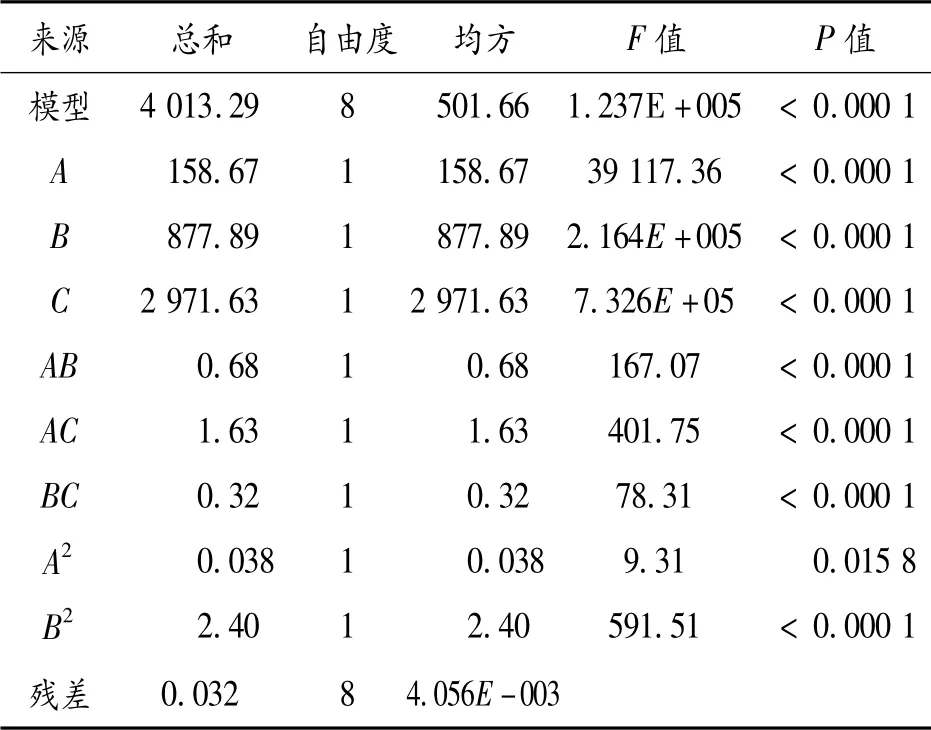

上述方程中的变量取值为实际值的编码,编码取值区间为(-1,1)。对回归多项式进行方差分析,检验多项式和各因子的显著性,结果如表3、表4 所示。

表3 弹丸初速多项式方差分析表

表4 最大膛压多项式方差分析表

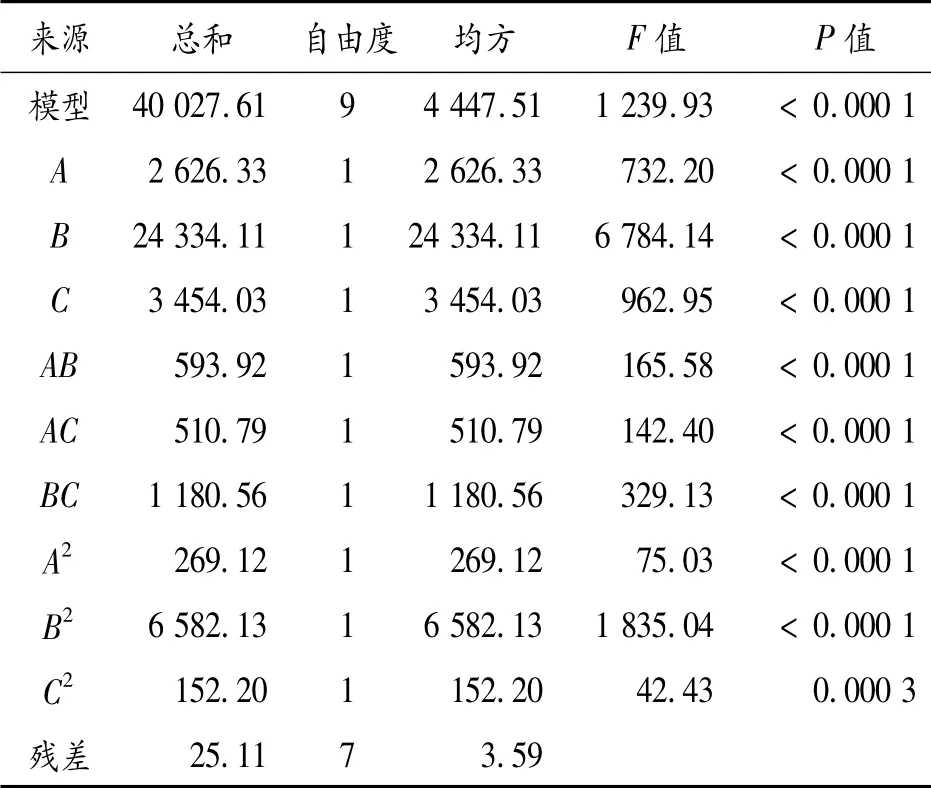

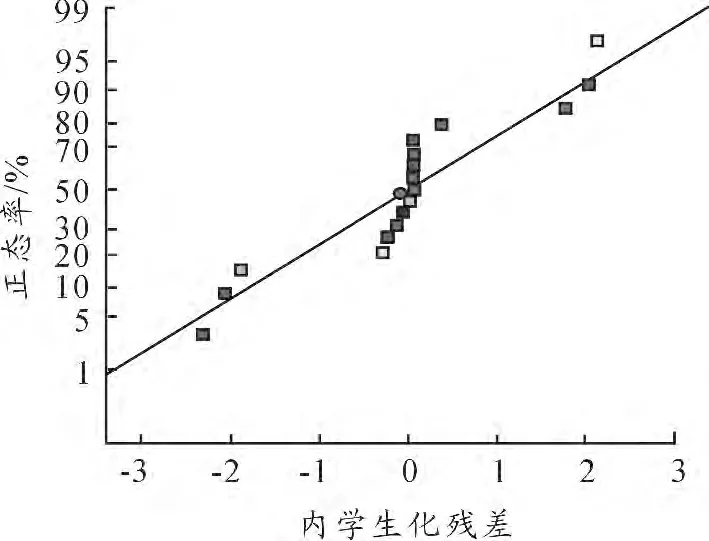

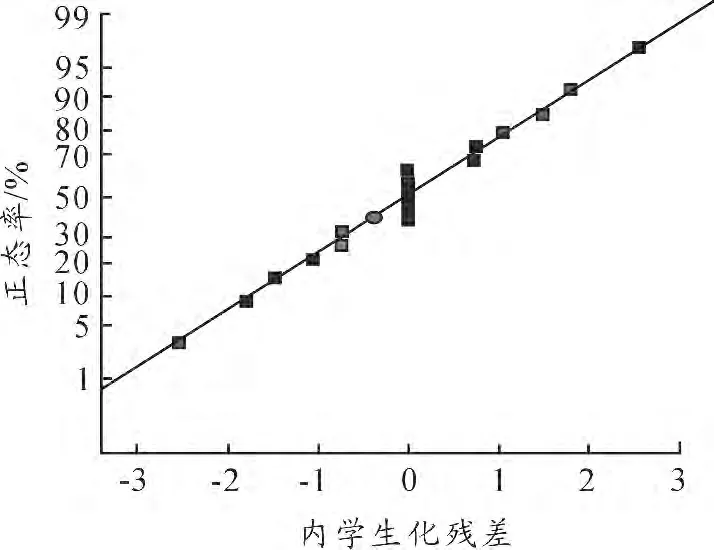

分析结果显示:分析方案所设定的3 个因素均为影响弹丸初速和最大膛压的关键因素。在设计范围内,速度模型的P <0. 000 1,校正决定系数为1. 000 0,预测相关系数为0.999 9,说明选用的模型回归显著,速度多项式可以解释100%响应值的变化[8]。最大膛压模型的P <0.000 1,校正决定系数为0.998 6,预测相关系数为0.990 0,说明最大膛压选用的模型回归显著,膛压多项式可以解释99.86%响应值的变化[8]。图1、图2 分别为弹丸初速和最大膛压的内学生化残差正态分布图,两图中数据分布接近于对角线,说明残差的分布接近于正态分布。由图可知,真实值都落在预测值上或对称分布在预测值两侧,说明2 个模型与真实值拟合良好。综上所述,在设定区间内多项式的预测值与实际值吻合良好。多项式的设定区间如表5 所示。

图1 弹丸初速的内学生化残差正态分布

图2 最大膛压的内学生化残差正态分布

表5 多项式的设定范围

2.3 分析单因素对内弹道性能的影响

图3、图4 分别表示3 种因素在设计中心点附近变动时弹丸初速和最大膛压的变化趋势。由图3、图4 可看出:

1)点火延迟时间减小,最大膛压和弹丸初速逐渐增高。主要原因是:第一,随行药点火越早,火药燃气做功时间越长,弹丸初速越高;第二,随行药点火越早,主装药与随行药燃烧的压力叠加效应越显著,最大膛压越高;第三,随行药点火越早,膛内压力越高,随行药燃速越快,膛内压力增加越快,装药利用系数越高,弹丸初速越大。

2)随行装药压力全冲量越大,弹丸初速越低,最大膛压越低。当火药弧厚一定时,压力全冲量越小,火药燃速越快。由此可知随行药燃速越快,弹丸初速越高。主要原因是:第一,随行药燃速越快,填充弹后真空的燃气越多,弹后空间的压力差越小,弹后压力越高,火药燃气对弹丸做功越多,弹丸初速越高;第二,高燃速随行药燃烧生成的气体,在气固交界面上形成较大的推力,该推力与弹丸底部附近的气体压力相结合,对弹丸的做功能力增强,弹丸初速提高。

3)随着随行药量的增加,弹丸初速和最大膛压增高。

图3 因素对弹丸初速扰动图

图4 因素对最大膛压扰动图

2.4 分析因素间交互作用对内弹道性能的影响

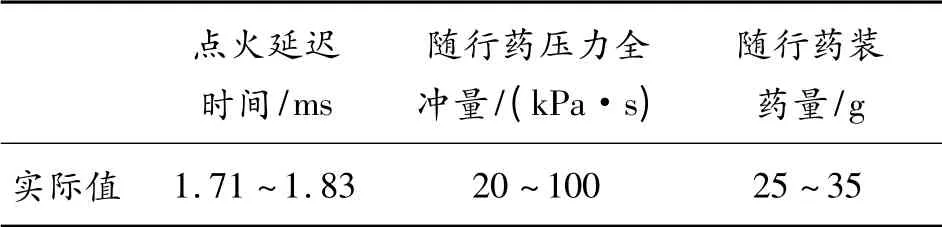

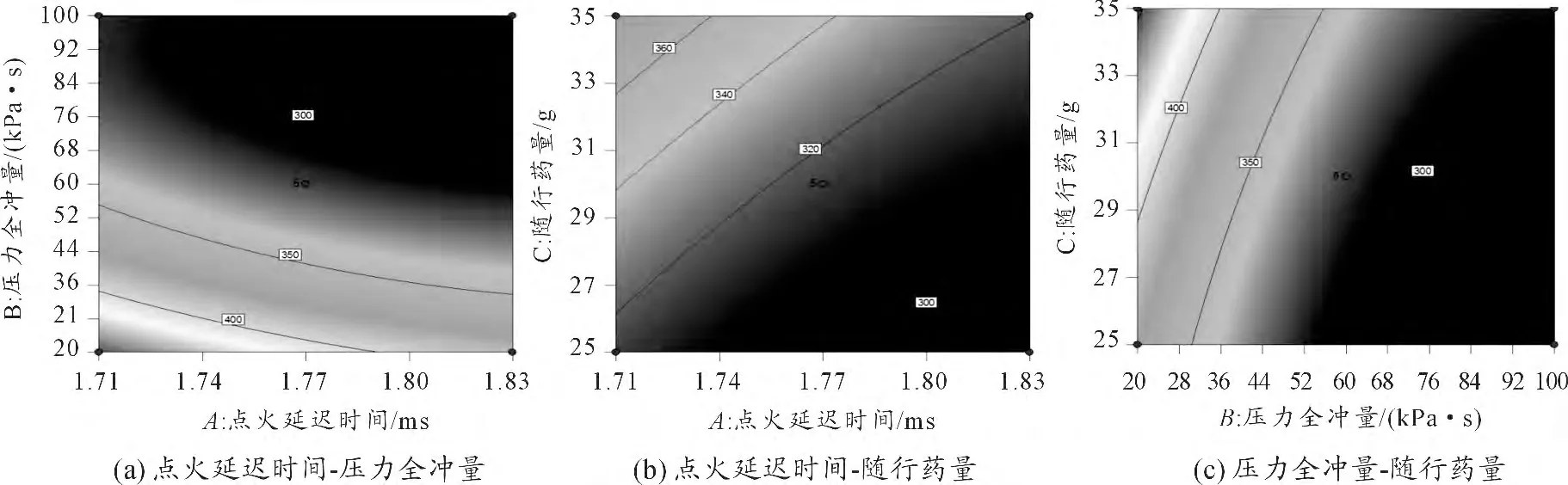

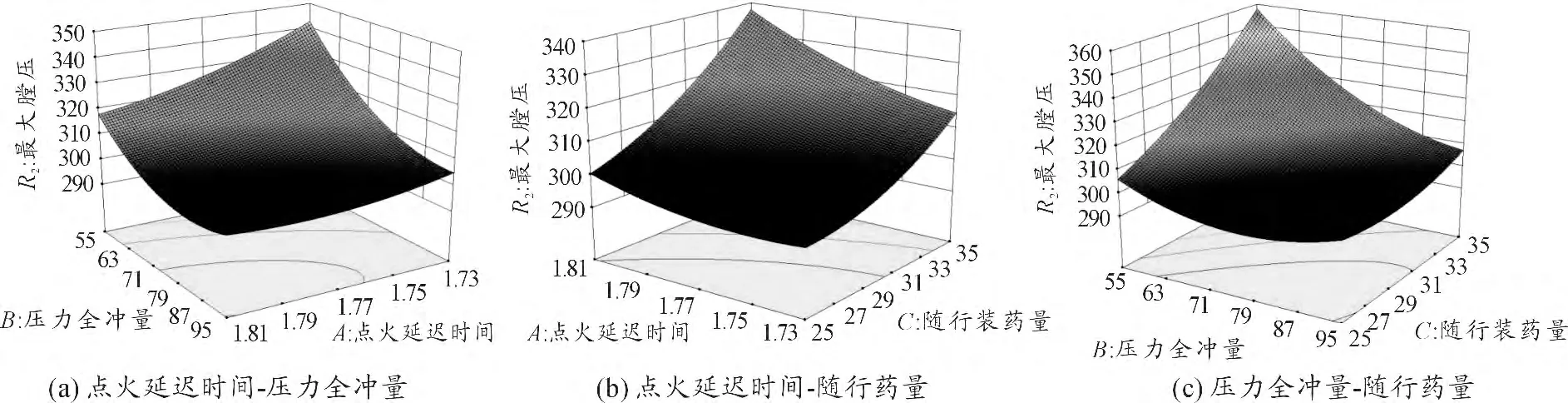

根据表1 和表2,结合方程(2)和方程(3),对各操作因素之间关系两两作图,平面和三维结果分别如图5 ~8 所示,图中未出现的参数均设为0 水平。

图5 ~8 反映了分析因素之间的交互作用。图5(a)、图7(a)反映延迟点火时间和随行药压力全冲量对弹丸初速的交互作用。由图可知,点火延迟时间和随行药压力全冲量均与弹丸初速负相关,但压力全冲量方向等值线斜率更大,表明压力全冲量的变化对弹丸速度的影响比点火延迟时间对弹丸初速的影响大。图5(b)、图7(b)反映了点火延迟时间和随行药量对弹丸初速的交互作用。结果显示,弹丸初速随着点火延迟时间增加而减小,随着随行药量的增加而增大,但随行药量的影响更显著。若点火延迟时间取1.77 ms 且其他因素取零水平,随行药量27 g 时弹丸初速为923.719 m/s,随行药量增加到33 g 时弹丸初速接近950 m/s。说明随行药量对弹丸初速影响大。图5(c)、图7(c)反映了随行药压力全冲量和随行药量对弹丸初速的交互作用。图中响应面方程的平面等值线的变化趋势与图5(b)、图7(b)相似,可知弹丸初速与随行药量正相关,与随行药压力全冲量负相关,且随行药量对弹丸初速的影响比压力全冲量的影响大。由上述分析可知,点火延迟时间、随行药压力全冲量和随行药量对随行装药结构的弹丸初速均有显著的影响,按影响大小的排序:随行药量>随行药压力全冲量>点火延迟时间。图6(a)、图8(a)反应了点火延迟时间和随行药压力全冲量对最大膛压的交互作用。结果表明,最大膛压随点火延迟时间的增大而减小,随着随行药压力全冲量的逐渐减小,最大膛压先略有减小后逐渐增大,且增加趋势越来越显著。这说明两因素之间有明显的交互作用,且最优值位于点火延迟时间A >1.76 ms,随行药压力全冲量B >66 kPa·s 的范围内。图6(b)、图8(b)反映点火延迟时间和随行药量之间的交互作用。结果表明,点火延迟时间和随行药量对最大膛压都有影响,但随行药量的影响更大。当随行药量逐渐增加时,最大膛压逐渐增大,且增加的速度越来越快。随行药大于27 g 时最大膛压随着点火延迟时间的增加而减小,当随行药量小于27 g 时随着点火延迟时间的增加,最大膛压先减小后逐渐增加。这说明两因素之间有较强的交互作用。图6(c)、图8(c)反映随行药压力全冲量和随行药量之间的交互作用。图中响应面方程平面等值线的分布规律与图6(b)、图8(b)相同,可看出两因素之间有较强的交互作用,随行药压力全冲量对最大膛压的影响大于随行药量对最大膛压的影响。由以上分析可知,点火延迟时间、随行药压力全冲量和随行药量对随行装药的最大膛压均有较大影响,且因素之间的交互作用显著。按影响大小的排序为:随行药压力全冲量>随行药量>点火延迟时间。

2.5 模型的参数优化和验证

根据表1 的数据以及建立的数学模型,输入求优化解的限定条件和优化目标,利用design expert 软件即可求出区域优化解。求各因素编码Xi∈[-1,1] 且P <310 MPa 时弹丸初速的最大值。Design expert 求出的优化解为延迟点火时间1.80 ms,随行药压力全冲量75.03 kPa·s,随行药量35 g。

为了验证响应面回归模型的有效性,变换因素水平利用内弹道程序进行模拟计算,结果如表6 所示。可以看出,在设定区间范围内模型预测值与实验值的最大相对误差不超过1%,说明模型对实验结果具有良好的预测效果。依据实验2 的结果,在优化条件下,弹丸初速为948.591 m/s,最大膛压307.25 MPa,这一结果比在同一随行药量下非优化实验的结果提高了接近5%,说明该模型对于实验具有较好的指导意义。

表6 响应面模型的验证

图5 弹丸初速的响应面方程的平面等值线

图6 最大膛压的响应面方程的平面等值线

图7 弹丸初速的响应面方程的等值曲面图

图8 最大膛压的响应面方程的等值曲面图

3 结论

1)点火延迟时间、随行药压力全冲量和随行药量对随行装药结构的弹丸初速均有显著的影响,按影响大小的排序为:随行药量>随行药压力全冲量>点火延迟时间。3 种因素间的交互作用对弹丸初速的影响不大。

2)点火延迟时间、随行药压力全冲量和随行药量对随行装药结构的最大膛压均有较大影响,按影响大小的排序为:随行药压力全冲量>随行药量>点火延迟时间。3 种因素间的交互作用对最大膛压影响显著。

3)利用响应面分析可以求得随行装药结构参数的局部最优解,对装药设计具有较好的指导意义。

[1]金志明.高速推进内弹道学[M].北京:国防工业出版社,2001:286.

[2]王浩.随行装药火炮经典内弹道模型与实验技术研究[J].兵工学报,1996,17(40):298-302.

[3]杨京广固体随行装药内弹道实验及数值计算[D].南京:南京理工大学,2006.

[4]王浩随行装药效果与敏感性研究[J].弹道学报,1996,8(1):20-25.

[5]MONTGOMERY D C. Design and analysis of experiments[M].3rd ed.New york:wiley,1991.

[6]戴启洲,周明华,雷乐成.响应面法优化湿式氧化处理阳离子红X-GRL 废水[J].浙江大学学报:工学版,2006,40(11):1889-1894.

[7]杨京广,余永刚.固体随行装药内弹道模型及数值模拟[J].火炮发射与控制学报,2006(2):1-5.

[8]熊晓莉,黄诚,耿嘎,等. 乙醇对硝酸锰热分解的影响[J].重庆工商大学学报:自然科学版,2014,31(2):70-73.

[9]何为,薛卫东,唐斌. 优化试验设计方法及数值分析[M].北京:化学工业出版社,2012:310.

[10]崔军,赵海龙,皇才进.基于发射装药技术提高穿甲弹初速研究[J].四川兵工学报,2014(5):4-6.