热轧机大行程液压压下液压系统设计

2015-07-01张瑞虹

张瑞虹

(中色科技股份有限公司,河南洛阳471039)

热轧机大行程液压压下液压系统设计

张瑞虹

(中色科技股份有限公司,河南洛阳471039)

文章通过对某大行程液压压下热轧机工况进行分析,从节约设备制造和运行成本的角度,介绍了一种适合该类型热轧机的液压系统设计方案、主设计参数的确定方法以及工作原理。

液压压下;热轧机;液压系统

近年来,很多上世纪留下来的老旧电动压下的热轧机要求升级换代成全液压压下,以提高生产效率和产品质量,能继续在生产中发挥作用。因热轧机开口很大,如采用全液压压下,压下缸行程就会很大,与通常采用电动压下加液压垫微调的热轧机在液压系统设计上有很大区别。本文以某铝热轧机的压下改造为例讨论针对大行程液压压下热轧机的液压系统设计。

1 工况分析

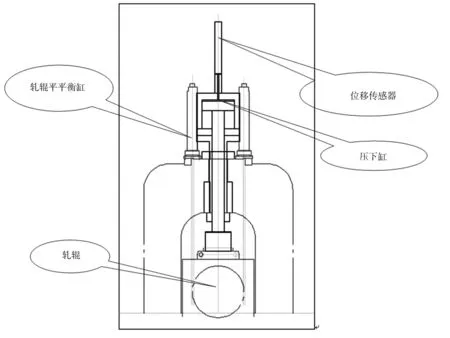

某热轧机改造后压下缸行程300mm,压下缸直径Φ500/Φ250mm,要求压下缸快速摆辊缝及返回速度为12mm/s,压下调节速度为2mm/s,速度相差6倍,见图1。

图1 改造后某热轧机压下结构示意图Fig.1 Schematic illustration of improved screwdown of hot rolling mill

液压系统设计时如按压下缸最大速度所需流量选择主供油泵,泵的排量将会很大,且压下缸最大轧制压力高达25MPa,主供油泵的驱动电机功率也将非常大。而在整个轧制过程中压下调节占大部分时间,快速摆辊缝及压下缸返回只占很少时间,因而造成能源浪费和液压系统造价上升。

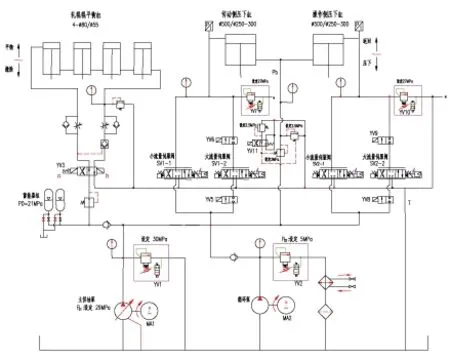

基于以上考虑,该热轧机压下液压系统设计时充分分析了热轧机压下缸的工况特点,制定了图2所示的设计方案并进行参数设计。

图2 热轧机压下液压系统原理图Fig.2 Schematic illustration of hydraulic system of hot rolling mill

热轧机压下缸快速摆辊缝时只需克服压下缸背压及平衡缸过平衡力,压下缸负载很小,而压下缸在快速返回时仅需克服回油阻力,负载更小。高压工况只存在于压下调节阶段。因此将热轧机工况划分为两个阶段,即快速摆辊缝和快速返回时的低压大流量阶段与压下调节时的高压小流量阶段。

2 方案制定

如图2所示的液压系统设计方案,热轧机压下调节时由高压泵供油,快速摆辊缝及快速返回时由高压泵和兼做循环冷却过滤泵的低压泵同时供油。压下缸背压由主油路减压后提供,并设有超压溢流保护。背压采用两级压力控制,压下时采用小背压减少轧制力损失,快速返回时采用大背压保证返回速度。轧辊平衡也由主油路减压后提供,平衡供油路设单向阀和蓄能器,压下缸快速提升导致油源压力降低时由蓄能器为平衡缸辅助供油,防止轧辊与压下缸脱开。每个压下缸使用两个伺服阀控制,压下调节时由小流量伺服阀控制,快速摆辊缝及快速返回时由小流量伺服阀与大流量伺服阀同时控制,这样既保证了压下调节的精度和响应要求又满足了摆辊缝及返回时的快速要求。

3 参数确定

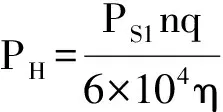

3.1 确定高压泵流量,选择高压泵及驱动电机

根据以上计算结果,考虑泄露和容积效率等因素选定高压泵排量,高压泵通常采用恒压变量柱塞泵。由泵排量、预选电机转速和最大轧制压力计算高压泵驱动功率。

3.2 确定低压泵流量,选择低压泵及驱动电机

根据以上计算结果,考虑泄露和容积效率等因素选定低压泵排量,低压泵通常采用定量叶片泵,由泵排量、预选电机转速和低压系统压力计算低压泵驱动功率。低压系统压力既要满足压下缸摆辊缝时活塞腔压力能够克服背压(活塞杆腔压力)和轧辊平衡缸的过平衡压力,又要满足压下缸快速返回时大背压的要求。

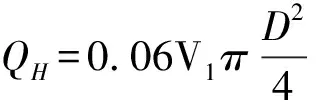

3.3 确定轧辊平衡回路蓄能器总容积

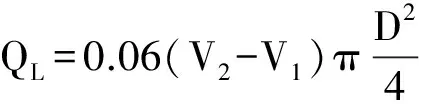

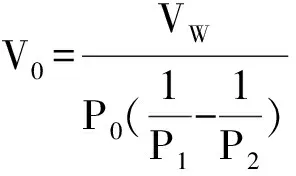

在压下缸快速提升时油源压力将会显著降低,无法再向轧辊平衡缸供油,平衡缸完全由蓄能器补油,此时平衡缸速度与压下缸快速提升速度至少相同。由平衡缸最大行程和平衡缸直径可计算出蓄能器补油容积,蓄能器总容积为:

本系统中蓄能器作为补充油源,可取P0=P1,通常P1= (0.6~0.85)P2,其中P2即为高压系统压力,V0为选定蓄能器规格的公称容积。为提高蓄能器响应速度,可采用多台小容量蓄能器组成蓄能器组,单台蓄能器容积即为V0/n(n为蓄能器个数)。

通过以上计算可以确定该液压系统的主要设计参数。

4 系统工作原理简要描述

热轧机轧制过程中,为防止压下调节时小流量伺服阀受到大流量伺服阀的影响,从而增加控制难度,在大流量伺服阀的进油口和工作油口设计了电磁球阀YV5、YV6和YV8、YV9,轧制调节时将其关闭。电磁溢流阀YV1控制高压泵的空载启停,电磁溢流阀YV2控制低压泵在热轧机快速摆辊缝及快速返回时自动由循环过滤状态切换为辅助供油状态,与高压泵一起实现向压下缸的大流量供油。电磁溢流阀YV7和电磁溢流阀YV10分别控制传动侧和操作侧压下缸的自动卸油和超压溢流保护。电磁换向阀YV3控制轧辊平衡缸的平衡与撤除。电磁换向阀YV11控制背压油路减压阀及溢流阀的外泄油口直接接通回油或经过溢流阀回油,从而实现大小背压的自动切换。

5 结论

通过对该热轧机压下工况的详细分析,制定的热轧机液压系统设计方案及参数选择不但满足了控制要求、保证了控制精度,且在节约了设备制造成本的同时降低了轧机的运行成本,对该类型热轧机的液压系统设计具有参考意义。

Design of Hydraulic System in Long Stroke Screwdown of Hot Rolling Mill

ZHANG Ruihong

(China Nonferrous Metals Processing Technology Co., Ltd., Luoyang 471039, China)

Based on the analysis of working conditions of some hot rolling mill in hydraulic long stroke screwdown, the paper presented targeted design solution, design parameter determination and working principle of the hydraulic system taking into account of lowering manufacturing and operating costs.

hydraulic screwdown; hot rolling mill; hydraulic system

2015-03-16

张瑞虹(1976-),男,高级工程师,主要从事有色金属加工设备流体方面的设计工作。

TG333.7

B

1671-6795(2015)06-0056-03