浅析V型选粉机在挤压预破碎闭路系统中的应用

2015-06-28陶乐

陶 乐

(新疆天业集团天伟水泥有限公司,新疆 石河子市 832000)

浅析V型选粉机在挤压预破碎闭路系统中的应用

陶 乐

(新疆天业集团天伟水泥有限公司,新疆 石河子市 832000)

V型选粉机作为一种不带动力的打散分级设备,以其结构简单、工作效率高、耐磨性能高、维修简单等优点被广泛应用于水泥粉磨系统中。本文以我公司的水泥粉磨生产线为例,介绍挤压预破碎闭路系统存在的问题,并详细介绍技术改造方案以及取得的效果,供同行参考借鉴。

V型选粉机;辊压机;技术改造

我公司的水泥粉磨生产线为V型选粉机、辊压机、球磨机等组成的水泥挤压预破碎粉磨系统。自投产以来,该系统一直不稳定,产量低、比表面积低等问题,没有达到预期效果。对此,我们对该挤压预破碎闭路系统进行了技术改造,经过一年的调整优化,系统逐渐稳定,产量和质量均有保证。

1 挤压预破碎闭路系统存在的问题

1.1 系统结构

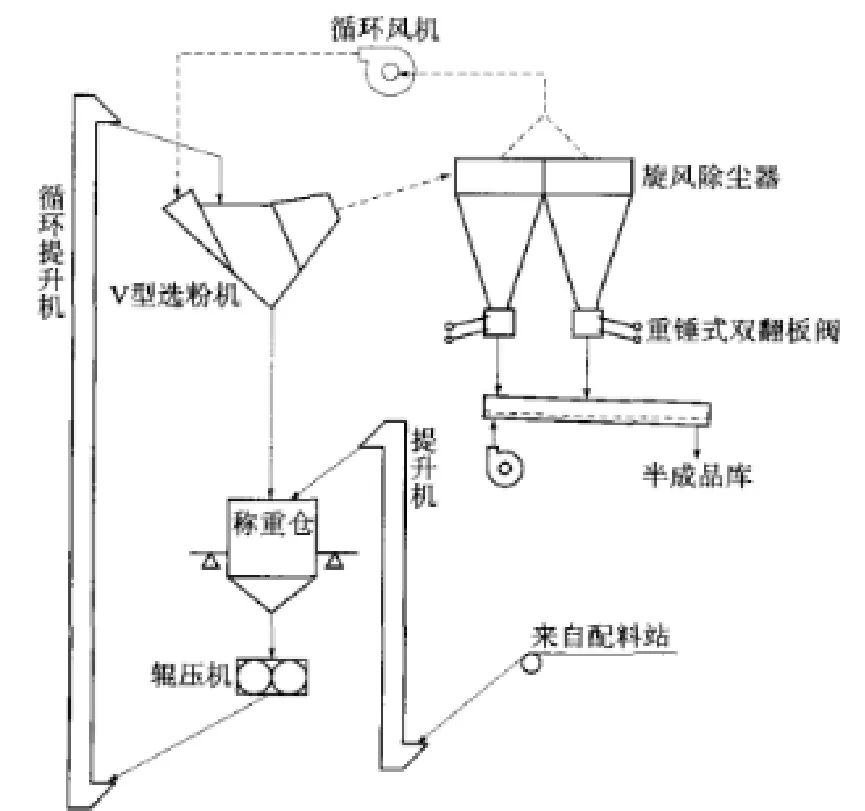

如图1所示为该挤压预破碎闭路系统的结构,工艺流程为:配料站给系统提供物料,物料通过提升机进入到辊压机的称重仓中,而V型选粉机中的粗粉物流此时也进入到称重仓中,称重仓给辊压机喂料,物料在辊压机中被挤压破碎,然后再通过循环提升机进入到V型选粉机中,在这里进行物流的粗细分级,粗粉物流再一次进入到辊压机的称重仓中,而细粉物料则被旋转除尘器收集起来,然后输送到斜槽中进入半成品库。

图1 挤压预破碎闭路系统结构示意图

1.2 问题

在该挤压预破碎闭路系统中,存在如下几个方面的问题:1、循环风机长时间处于超负荷运转状态下,叶轮磨损严重。2、V型选粉机中有30%左右的细粉物料未能被分离出来,而是与粗粉物料一起进入到称重仓中,再一次通过辊压机进行挤压破碎,从而出现严重的过度粉磨情况。而且,不少细粉物料进入辊压机后导致辊压机辊缝和称重仓的控制不稳,造成系统运行的波动。3、大量细粉物料进入球磨机中,逐渐积累在磨内形成了较厚的料层,这样就降低了钢球对物料的冲击力度,降低了球磨机的粉磨效率。4、料饼提升机频繁报警,严重影响了产量的提高。根据原定设计目标,即使辊压机处于最大循环负荷时,料饼提升机也能满足生产需求。但是该水泥粉磨闭路系统自投产以来,频繁出现料饼提升机的报警,甚至出现几次因电流过大造成料饼提升机的跳停,不得不进行停机处理,而处理的时间又较长,长此以往就对正常的生产活动产生重要影响。5、在运行期间,该系统的水泥磨头频繁溢出物料,且水泥的比表面积较设计少,若要解决这一问题,则必须降低产量。

2 技术改造措施

2.1 在多次运转和停机检修中进行观察分析发现:循环风机超负荷运转和叶轮严重磨损的原因是:旋风除尘器下的重锤式双翻板阀松动,其锁风存在较大的缝隙,这一问题导致不少细粉物料在除尘器中产生二次飞扬,不少细粉物流进入到系统中循环,这一就使得系统中存在较多的积尘,导致循环风机长时间超负荷运行,也导致叶轮的过度磨损。对此,我们去除了这两个重锤式双翻板阀,在该位置安装两个星形下料器,解决锁风问题。

2.2 分析发现,V型选粉机的打散选粉效果不佳,为解决这一问题,拆除一个旋风除尘器,并在此位置设置一台V型选粉机专用的涡流选粉机,其作用是将V型选粉机中抽出的含尘气流使其进入到选粉机中进行分选,将合格的半成品(细粉物料)通过除尘器进入到半成品库中。而粗粉物料则进入称重仓中进行再一次的挤压破碎处理。

2.3 重新设定球磨机的运行参数,并优化设计球径级配和磨机的仓长,适应入磨物料粒径的变化,提高磨机的粉磨效率。

2.4 料饼提升机频繁报警的原因是因为该系统的提升机采用离心+重力卸料方式,当料满时则抛得远,料浅时则抛得近。而料抛得远时与机壳碰撞会产生一条回弹线,部分物料在系统运行过程中由料斗背带过出料口,产生回料问题。对此,我们通过理论计算和现场分析,移动防反弹板的位置,并改进进料方式,防止出现料满现象,从而有效减少料饼提升机的回料,稳定料饼提升机的电流,满足正常生产的需要。在生产过程中没有出现料饼提升机频繁报警现象,实现了系统的安全稳定生产。

2.5 磨头溢料、水泥比表面积低问题的处理上,将除尘器收集到的物料从原来的输入半成品库中改成输送到磨尾提升机中,送入选粉机中进行分选,提高水泥成品的比表面积。另外,提高磨尾排风机的频率,保证磨内良好的通风条件。同时在磨内挡料圈的下部用耐磨钢板焊堵住1/3。调整磨机的研磨级配,提高水泥质量。将原先的三级配变成四级配。通过以上措施,磨尾排风机的频率显著提高,产量比改造前增加16%左右,而水泥的比表面积也达到设计要求,磨头溢料问题得到解决。

3 改造效果

经过一系列的改造,并对水泥粉磨生产线进行一年的运行观察,发现挤压预破碎系统运行良好,未出现系统运行不稳等问题,与改造前相比,系统的产量提升20%左右,新增近1000万元利润。在系统能耗方面,在改造前,生产1吨水泥大约耗电35kw/h,改造后,每吨水泥能节约5度电左右,按照每度电0.5元计算,生产一吨水泥可以节约2.5元。而一年的产量约200万吨,这样一年大约能节省500万元,取得显著经济效益。在熟料的用量上,每吨水泥生产可以节约30kg的熟料,但是需要增加30kg的混合材,30吨熟料价格比30kg混合材价格低4.5元,这样一年就可以节省1125万元。

综上,对挤压预破碎闭路系统进行技术改造,不仅能保证系统的稳定运行生产,同时还能在保证水泥产品质量的基础上降低能耗、节约成本、提高产量,每年能新增利润2625万元左右。随着水泥生产要素成本的增加,水泥生产企业的利润空间被压缩,急需不断加强技术改造,节能提产,充分挖掘水泥粉磨生产线的改造潜能,在保证水泥产品质量的基础上增加利润点,提高产量,减少能耗,推动企业的可持续发展。我公司对挤压预破碎闭路系统生产运行中存在的问题进行分析研究,提出相应的改进措施,优化该系统,调节系统运行的各个参数,保证了系统安全稳定运行,取得显著经济效益。

[1] 全印,李玉军,孟丽等.水泥闭路联合粉磨系统的提产节能技改[J].新世纪水泥导报,2014,(6):60-62.

[2] 李海生.V型选粉机在挤压预破碎闭路系统中的应用[J].水泥,2008,(2):39-40.

[3] 徐双龙.辊压机预粉磨系统的调试经验[J].水泥,2010,(11):41-42.

TQ172

B

1007-6344(2015)04-0009-01