废乳液处理工艺的设计及改进

2015-06-28赵闯

赵 闯

(中色科技股份有限公司,河南洛阳471039)

废乳液处理工艺的设计及改进

赵 闯

(中色科技股份有限公司,河南洛阳471039)

文章以国内某铜加工厂废乳液处理工艺为基础,深入分析了原工艺的局限性,通过工艺比选,结合工程实际情况,提出了切实可行的改进措施,改造后的处理工艺在技术及经济上合理可行,处理后水质达到国家排放标准。

废乳液;处理;工艺;改进

乳化液润滑剂一般较多用于铜加工热轧、粗轧生产过程。由于乳化液是一种水油混合润滑剂,水既是冷却剂又是载油剂,所以乳化液的冷却性能较好。由于乳化液使用过程中自身的稳定性、抗污染能力及乳化液维护等原因,乳化液要定期更换,更换下来的乳化液需经处理达标后外排。

1 工程现状

现有废乳液处理站是2008年设计并投入运行的,主要处理工艺为,调节池→破乳槽→两级组合式高效气浮;气浮池出水与厂区含酸废水合并处理,最终外排。该系统存在的主要问题有,破乳效果不理想,影响气浮单元的处理;对废液的水质参数缺乏监测手段;处理流程短,出水含油量较高;SS、CODcr去除率较低,处理水质不达标(主要是CODcr及石油类指标超标)。

现有系统目前处于停运状态,业主决定将废乳液处理系统在现有基础上进行改造,并将废乳液进行单独处理后外排,出水必须达到《污水综合排放标准》(GB8978-1996)中的一级排放标准。

2 废水量及水质特征

废乳液每个月部分排放,每次排放量为20m3,一年约有240m3;另每年废乳液完全更换一次,更换排放量为400m3,即每年需处理的废乳液的量为640m3。

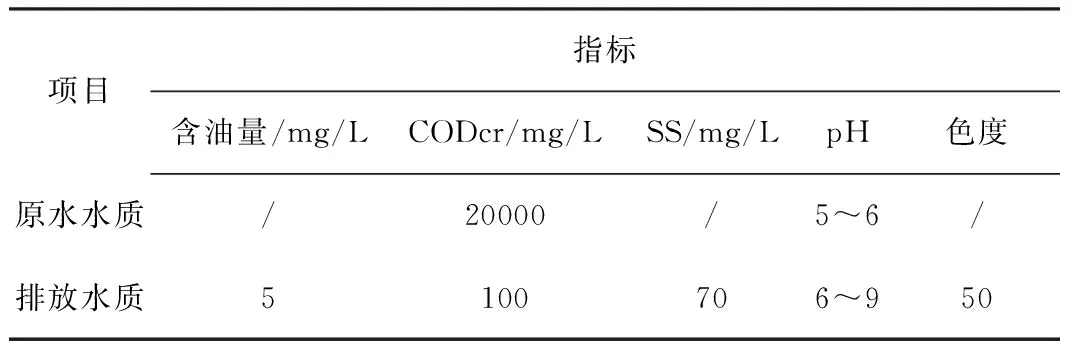

在铜加工厂使用的乳化液通常都是水包油型(即O/W型)。其中乳化油含量占2%~5%,水含量占95%~98%。因为其中乳化剂的作用,油以细微的颗粒高度分散在水中,其粒径大都在0.1~2μm之间。根据相关资料及以往的工程经验,废乳液原水水质及排放指标值见表1。

表1 废乳液处理设计进出水水质

注:表中“/”表示数值较高,无法测定。

3 工艺设计

3.1 处理规模

由于本项目乳化废液的排放是周期性的,因此可采用先把废乳液全部排放到调节池中贮存起来,后续处理工艺则采用小流量连续运行处理的方式,这样可减小处理设备的规格,从而使设备投资和工程造价显著降低。

现有废乳液处理系统的处理规模为0.5m3/h,根据实际情况及业主要求,改造后的废乳液处理系统的处理规模提高至1.5m3/h。

3.2 废乳液处理工艺的比较及选择

3.2.1 工艺比较

废乳液的水质特点和排放要求是决定废乳液处理工艺的重要因素,合理的废液处理工艺是建立在对废液特性掌握的基础之上。

废乳液处理首先要将废乳液中的油分离出来,以减轻后续工段的处理压力,同时减少系统的运行费用。

破乳方法有化学破乳(破乳剂)、加热破乳、电解法破乳、加酸破乳等。此外还有一些物理处理方法如混合、震荡、微波、过滤以及微生物处理等,实际过程中一般是多种方法同时进行。

目前常用的废乳液处理工艺主要有两种:一种是“化学破乳+沉淀+电解破乳+气浮+过滤+曝气生物碳滤池+接触氧化”的处理工艺(以下简称工艺A);另一种是“预热(加热破乳)+纸带过滤+陶瓷膜过滤(过滤破乳)”的处理工艺(以下简称工艺B)。工艺A出水能够直接达到《污水综合排放标准》(GB8978-1996)中的一级排放标准;工艺B出水只能达到《污水综合排放标准》(GB8978-1996)中的三级排放标准,需并入其他处理系统再进行深度处理才能保证系统最终出水水质达标。

工艺A的直接运行成本为药剂费用(破乳剂、絮凝剂、混凝剂、氧化剂)和电费,根据以往工程经验,每吨废乳液的直接处理成本在10~15元之间。整个系统运行稳定,处理能力不会随着时间的推移而下降,操作维护方便。

工艺B对废乳液的预处理要求很高,首先要将废乳液升温至60℃左右。实际运行中,为了达到较好的运行效果,往往将废乳液升温至80℃左右,以提高废乳液中乳化油的分离效率,同时也为了降低陶瓷膜通量的衰减速率,提高系统的产水率。根据国内某大型铜加工企业的实际运行数据,将1t废乳液从20℃升温至60℃,折合处理成本为40~50元/t(电加热)。陶瓷膜组件运行一段时间后,膜通量下降,需要通过酸洗、碱洗和水洗来恢复膜通量,保证系统的处理量。此过程中产生大量的酸碱废水,需中和后外排至厂区其他废水处理系统进行深度处理。即使采用陶瓷膜处理系统,不预热,通过酸法破乳和纸带过滤后,通过陶瓷膜进行处理,除人工和设备折旧外,每吨废乳液的直接处理成本约39元,运行费用很高。另陶瓷膜寿命一般在3年左右,到时间后,即使通过频繁清洗,陶瓷膜的处理能力也难以提高,此时就需要整体更换。由于陶瓷膜处理系统的集成度很高,可替代性较差,每次更换的成本也很高,以处理能力为1m3/h的陶瓷膜处理系统为例,每次陶瓷膜更换的费用约10万元左右。

3.2.2 工艺选择

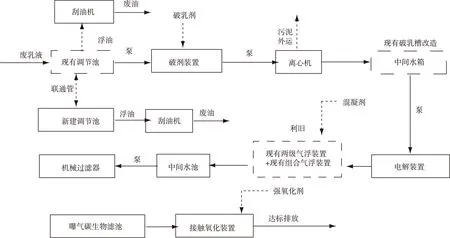

根据上述两种废乳液处理工艺的对比,考虑到现场实际情况、运行费用、一次投资、设施利旧、外排水质指标等因素,本方案最终确定选用工艺A。改造后的工艺流程如图1所示。

图1 改进后的废乳液处理工艺流程图Fig.1 Flow chart of improved waste emulsion treatment process

3.3 主要处理设施

3.3.1 调节池

业主提供的基础资料显示每年废乳液整体更换排放量为400m3,为满足生产需要,在原有调节池(有效容积为272m3)基础上新增调节池一座(有效容积为150m3),以保证业主生产更换乳液的需要。两个调节池底部可连通,通过闸门来隔断。调节池内设液位测量、控制系统,保证运行平稳。

调节池上设有两套除油装置,处理能力120L/h,地上设置,定期运转以去除调节池上层浮油。废乳液提升泵利旧。

3.3.2 破乳装置

由破乳槽、刮渣机、废乳液提升泵和组合加药装置组成。调节池内汇集的废乳液经提升泵提升进入破乳槽,同时投加多种破乳药剂,使废水中的大部分机械杂质及灰份盐析凝聚成较大颗粒。经破乳后的废液由控制阀门调节流量后自流入离心机中。破乳槽两个,钢防腐材质,单槽反应时间3.0h,单槽有效容积4.5 m3。

3.3.3 离心机

将传统工艺中的沉淀装置改为离心机,减少了污泥压滤装置,增强了污泥脱水效果。破乳后的废液进入离心机,将破乳处理阶段处理出来的悬浮物离心分离,避免其沉积在电解槽中,对后续处理造成影响。分离出的污泥外运处置,废水自流进入中间水箱(现有破乳槽改造)。设置两台离心机,单机处理能力1.5m3/h,304材质。

3.3.4 电解装置

由电解槽、电解控制柜、电极组成。废液进入槽体内电极电解区,由电解电控柜输出经变压整流的直流电流和直流电压,电极采用多极板组合的形式,提高与废液的接触面积。废乳液在设计电流的作用下,完成电解电浮的工作要求,其中的乳油和水进一步分离。电浮后的废液自行溢流进气浮装置。

该项目设计的电解槽主要特点是结构紧凑、占地面积小、容易操作、节省投资,通过调节槽电压和电流,可以适应一定的水质和水量变化。电解槽1个,钢防腐材质,反应时间2.0h,单槽有效容积3 m3。

3.3.5 组合气浮装置

由气浮槽体、刮渣机、溶气泵、溶气罐、空气压缩机、释放器和电控柜组成。气浮槽体内设置混合反应区、溶气水接触区、分离区、浮渣槽和清水区。废液进入气浮时向气浮的进水区投加PAC和PAM絮凝剂,以凝絮电解后废液中的悬浮物,在气浮的混合反应区内形成较大的矾花,提高气浮的分离效果。

现有废乳液处理系统有两套处理能力为0.5 m3/h的组合式高效气浮系统,还有一套处理能力为5m3/h的气浮设备处于闲置状态,考虑到尽量利用原有处理设施的原则,本次废乳液处理系统改造中的气浮设备均利旧。

根据现场实际情况,本方案拟采用两级气浮,一级气浮为原两套处理能力为0.5m3/h的气浮设备并联运行,二级气浮采用原处理能力为5m3/h的气浮设备。两级气浮设备之间通过管道连接,自流进水。

3.3.6 中间水池

气浮设备出水最后自流进入中间水池。为了保证处理后的出水达标,本工艺设置机械过滤器和曝气碳生物滤池等深度处理设施,中间水池是为了深度处理正常运行而设置,中间水池(有效容积10m3)配套过滤泵两台(Q=3m3/h,H=35m,P=1.5kW),一用一备,将气浮池出水提升进入机械过滤器。另选用反冲洗泵1台(Q=30m3/h,H=35m,P=4kW),用于机械过滤器、曝气碳生物滤池的反冲洗。

3.3.7 机械过滤器

该过滤器由滤器本体、多孔滤板、石英砂滤料和本体控制系统组成。作为曝气生物碳单元的预处理设施,用于滤除气浮处理未能浮选去除的极微小的悬浮杂质。滤后水进入曝气碳生物滤池。设计采用1套砂滤器,处理能力1.5m3/h,钢防腐。

3.3.8 曝气碳生物滤池

是用来去除废液中残存的有机物,由滤池、活性碳滤层、风机、本体水和气控制系统组成。滤池分为6格,底部装入2~32mm有效粒径的卵石作为承托层;在承托层上装填颗粒活性碳;层高1300mm,在活性碳层底部设置多孔布气管。6个分格的布气为并联设置,进气量由各控制阀调节。滤池的进水和出水采用串联形式,即待滤水先进入第一格的滤层上部,穿过活性碳层和承托层,在底部经管道引入第二格的上部,以此串联流动工作。正常工作时,水流和气流逆向对流,池内处于流动床工作状态,使生物菌种具有良好的生存繁殖和代谢环境。

由于水中不断进入有机物和风机提供的新鲜氧气,生成以好氧菌种为主的生物膜,吸附在活性碳的微孔中,不断繁殖,降解水中的有机物,老的生物膜死亡脱落,新的生物膜生成繁殖,不断进行新陈代谢,达到净化水质目的。滤后水达标排放。曝气碳生物滤池单元,处理能力1.5m3/h,钢衬玻璃钢材质。

3.3.9 接触氧化

作为把关工艺,在接触氧化池中投加强氧化剂,通过强氧化剂的作用进一步去除残存的有机物,确保系统最终出水水质达标,可视具体情况将接触氧化投入使用。设计采用一套接触氧化装置,处理能力1.5m3/h,钢防腐。

3.3.10加药系统

主要包括氧化剂、破乳剂、混凝剂、絮凝剂等药剂的配制和投加设施。该项目考虑新增PAC投加系统、PAM投加系统、破乳剂投配系统、氧化剂投配系统各1套。

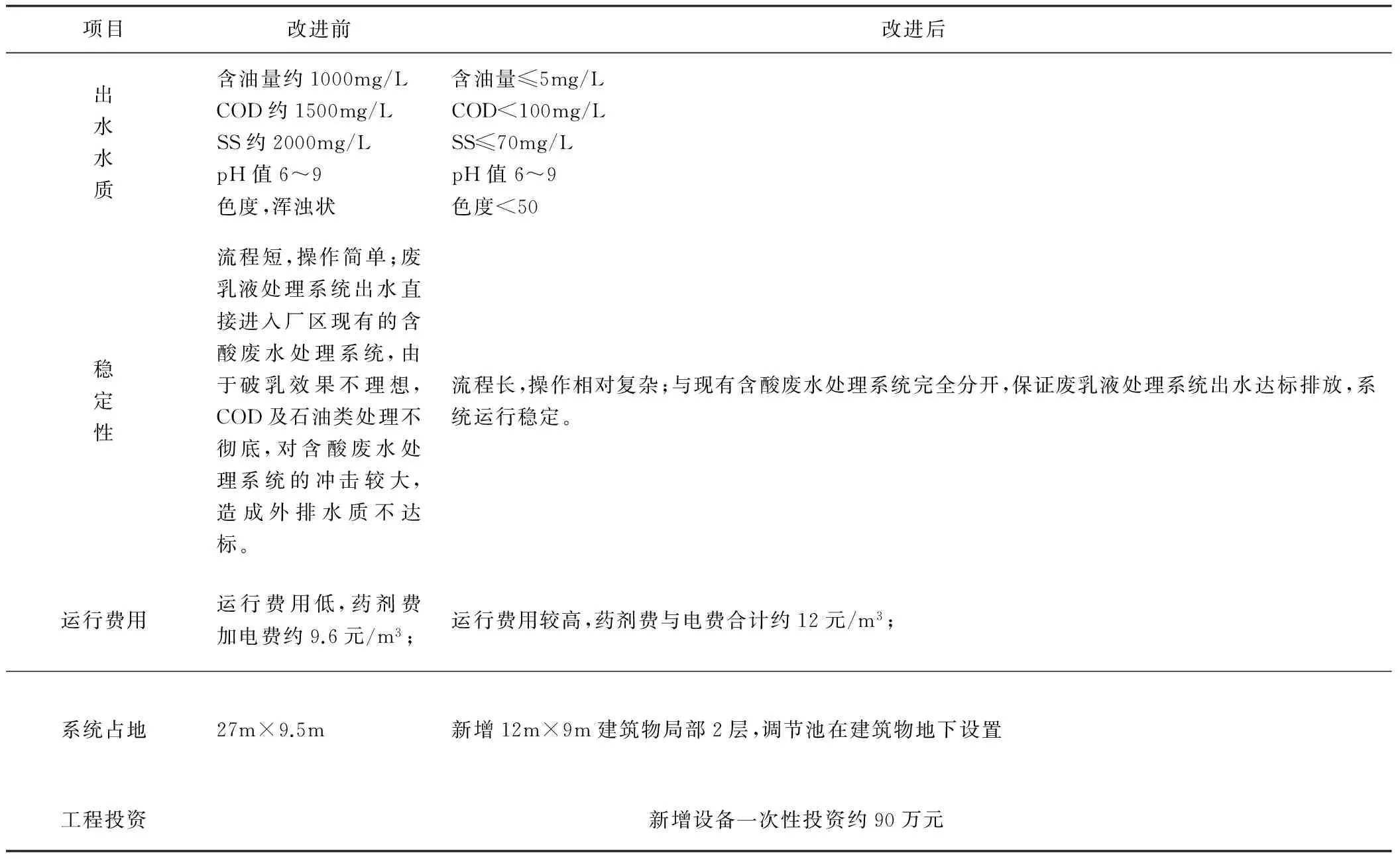

4 改进效果对比

处理设施充分利旧,对现有废乳液处理工艺进行改进,效果对比见表2。

表2 改进前后效果对比

5 结论

通过分析现有处理设施的现状,结合业主的要求,提出了切实可行的改进方案,处理设施充分利旧,节省了一次性投资。

采用“化学破乳+离心分离+电解破乳+气浮+过滤+曝气生物碳滤池+接触氧化”的处理工艺在技术及经济上是可行的,处理水质达到《污水综合排放标准》(GB8978-1996)中的一级排放标准。

[1] 李宏磊,娄花芬,马可定.铜加工生产技术问答[M].北京:冶金工业出版社,2008.

[2] 刘万,胡伟.浅谈超滤法处理钢铁企业冷轧厂乳化液废水[J].工业水处理,2006(7).

[3] 张仲燕,卞华松,朱萍,赵根妹.O/W型乳化液处理[J].化工环保,1996(1).

[4] 黄万抚,李新冬,刘年兰.铜材加工中废乳液处理工艺技术研究[J].膜科学与技术,2010(1).

《有色金属加工》征稿简则

《有色金属加工》由中国有色金属工业协会和洛阳有色金属加工设计研究院联合主办,洛阳有色金属加工设计研究院负责编辑出版,为全国有色金属行业优秀期刊。本刊已入选《中国学术期刊(光盘版)》、《中文科技期刊数据库(全文版)》、《中国核心期刊(遴选)数据库》、CNKI中国期刊全文数据库(全文版),并为美国《化学文摘》收录。

《有色金属加工》创刊于1972年,2001年开始公开发行,双月刊,国际标准刊号:ISSN 1671-6795,国内统一刊号:CN 11-4742/TF。本刊以推动科技发展和社会进步为宗旨,侧重刊登国内外有色金属(铝、镁、铜、铅、锌、镍、锡、锂、钛、钨、钼等)加工相关领域的新工艺、新设备、新技术、新材料、新应用等有关方面的文章及信息。凡与上述有关的科学论文、研究成果、生产技术和综述评论等,均欢迎投稿。

来稿要求如下:

1、文稿要有先进性、新颖性,具有学术价值、实用价值和文献保存价值。

2、来稿篇幅一般以4000~8000字为宜(建议采用5号字,1.5倍行间距),重要稿件可不受此限制。

3、文章题目:确切、简洁。通过电子邮件寄来的稿件请在邮件“主题”栏中写清文章题目。

4、来稿必须附有100~300字的内容摘要和3~5个关键词。并附中、英文对照的文章标题、摘要、关键词及图表名。

5、插图不宜过多,图要清晰、精确。坐标中的物理量及单位要使用规定符号标注。同一内容或同一组数据,如列成表,不再作图;已用图示的不必列表。表格一律采用三线表,金相照片请提供原件并标明放大倍数。

6、计量单位采用国际单位制,文中所有量的名称和代号均按有关国际标准表示。

7、参考文献与文中标注顺序相符,文献数目一般不超过20条,并请注全相关条目:

专著:[标引序号]著者.著作名[M].出版地:出版者,出版年.页次.

期刊文章:[标引序号]作者.文章题名[J].刊名,年,卷(期):起止页次.

学位论文:[标引序号]作者.文题[D].保存地点或出版地:保存单位或出版者,年份.页次.

会议文集:[标引序号]著者.文献篇名[A].编者.文集名[C].出版地:出版者,出版年.起止页次.

专利:[标引序号]专利所有者.专利题名[P].专利国别:专利号,公布日期(年-月-日)

技术标准:[标引序号]起草责任者.标准代号. 技术标准名称[S].

电子文献:[标引序号]主要责任者.文献题名[EB/OL].文献的出处或可获得地址,发表或更新日期/引用日期(任选)

8、 本刊对来稿有权作一般性修改和规范化技术处理,对内容需作较大或实质性修改时,请作者根据审稿人和编辑的意见相应修改。

9、来稿请附上第一作者简介(性别,出生年,学历、职称、主要从事工作或研究方向)、通讯地址及邮编、联系电话、电子邮箱。如果所投稿件是作者承担的科研基金项目,请注明项目名称和项目编号。本刊只刊登首发稿,请勿一稿多投!若作者撤稿或另投他刊,请及时通知本编辑部。稿件一经刊登,即付稿酬,并赠送样刊,由第一作者分配。来稿恕不退稿,请作者自留底稿。稿件初审情况,可登录编辑部网站www.mynp.com.cn查询。

《有色金属加工》编辑部 电话/传真:0379-64872521

网址:www.mynp.com.cn

E-mail:ysjsjg21@163.com

Design and Improvement of Waste Emulsion Treatment Process

ZHAO Chuang

(China Nonferrous Metals Processing Technology Co., Ltd., Luoyang 471039, China)

Based on the waste emulsion treatment process applied in some domestic copper processing plant, the paper analyzed the limitations of previous process; combined with the actual project, it proposed practical improvement measures; it pointed out that the revamped process is technically and economically feasible, treated water quality can meet the national discharge standards.

waste emulsion; treatment; process; improvement

2015-02-03

赵闯(1983-),男,工程师,主要从事有色金属加工行业给排水的设计、研究和项目管理工作。

X703

B

1671-6795(2015)03-0062-04