双辊铝带铸轧机冷却能力的设计分析

2015-06-28欧阳向荣易幼平

欧阳向荣 ,易幼平

(1.中南大学,湖南长沙410000;2.中色科技股份有限公司,河南洛阳471039)

双辊铝带铸轧机冷却能力的设计分析

欧阳向荣1,2,易幼平1

(1.中南大学,湖南长沙410000;2.中色科技股份有限公司,河南洛阳471039)

应用流体力学及传热学公式,结合铸轧现场实际生产测试数据,对铸轧辊的冷却强度、冷却水量进行近似计算,给出了冷却水管道结构及各管路直径、冷却水槽大小及圈数设计依据,为同类铸轧机轧辊冷却设计提供参考和借鉴。

双辊铝带铸轧机;铸轧冷却强度;冷却水槽

随着现代化铝加工业日益扩大产能的要求,对铸轧机组速度的要求也随之提高。影响铸轧机速度的因素包括铸轧合金成分、铸轧区长度、铝液浇铸温度、轧辊冷却强度等,其中轧辊冷却强度的大小直接影响铸轧速度。高温液态金属进入两个旋转的轧辊辊缝之间,由液态变为固态需要带走大量热量,这些热量主要由闭路循环水系统供入到轧辊内的冷却水带走。轧辊的冷却强度越大,铸轧机速度就可以越快。

本文结合我公司设计的铸轧机组中铸轧辊现场的实测数据,对轧辊冷却强度及内部水槽的结构设计进行分析,以便为后续设计提供参考。

1 轧辊冷却强度设计计算

1.1 单位时间铝液冷却交换热量Φ1

Φ1=[cy(Ty-Tr)+Cg(Tr-Tp)+e1]η×106×10-3,kJ/h

式中,cy— 铝液的比热容,可取1.29kJ/(kg·℃);

cg— 固态铝的比热容,可取1.01kJ/(kg·℃);

el— 铝的熔化潜热(质量能),可取389.4kJ/kg;

Ty— 铸嘴中流出金属液的温度,℃;

Tr— 铝的熔点,可取658℃;

Tp— 固态铝带坯的温度,℃;

η— 铸轧机的生产能力,t/h。

1.2 铸轧辊在空气中散发的热量Φ2

铸轧辊暴露在空气中,其散发的热量可按空气自然对流传热来计算。

Φ2=Ah(Tw-Tf),w

式中,A— 轧辊表面散热面积,m2;

h— 轧辊表面的换热系数,w/(m2·℃);

Tw— 轧辊表面平均温度,℃;

Tf— 空气温度,℃。

轧辊表面的换热系数h与格拉晓芙数Gr、普朗特数Pr及空气的导热率λ有关:

式中, Pr—由空气的等压比热容、动力粘度和导热率求得,对于气体一般取值范围为0.6~0.8,这里可取0.7;

λ—空气的热导率,查物性参数表取0.0257w/(m·k);

l — 轧辊辊身长度,m;

式中, β— 体积变化系数,等于绝对温度的倒数,约为2.6×10-3;

g — 重力加速度,9.81m/s2;

Δt — 轧辊表面与空气温度差,℃,可近似取165℃;

d — 轧辊直径,m;

ν — 空气的运动粘度,可取20.02×10-6m2/s。

通过计算,Gr×Pr> 109,此处的散热为紊流,查典型自然对流传热常数表,得C=0.13,n=1/3。

1.2 冷却水需带走的热量Φ

Φ=Φ1-Φ2

通过计算表明,铝液冷却的热量主要由冷却水带走,由空气带走的热量约占轧辊总散热量的3%~5%。由此可知,轧辊水冷却的设计至关重要。

2 冷却水流量Q

Q =φ/(T1-T2)Cs;式中,T1为冷却水出口温度,℃;T2为 冷却水入口温度,℃;Cs为冷却水的比热容,可取4.19 kJ/(kg·℃)。

由此可知,冷却水流量与出入水的温差有关,温差每增加1℃,冷却水流量会相应减少。经实际生产测试,冷却水温差为1~2℃。进入轧辊的冷却水温应保持在10~30℃,过高换热能力降低,过低易使铸轧辊表面结露,其温度由闭路循环水系统控制。

3 冷却水管道结构及各管路直径设计

3.1 冷却水管道结构

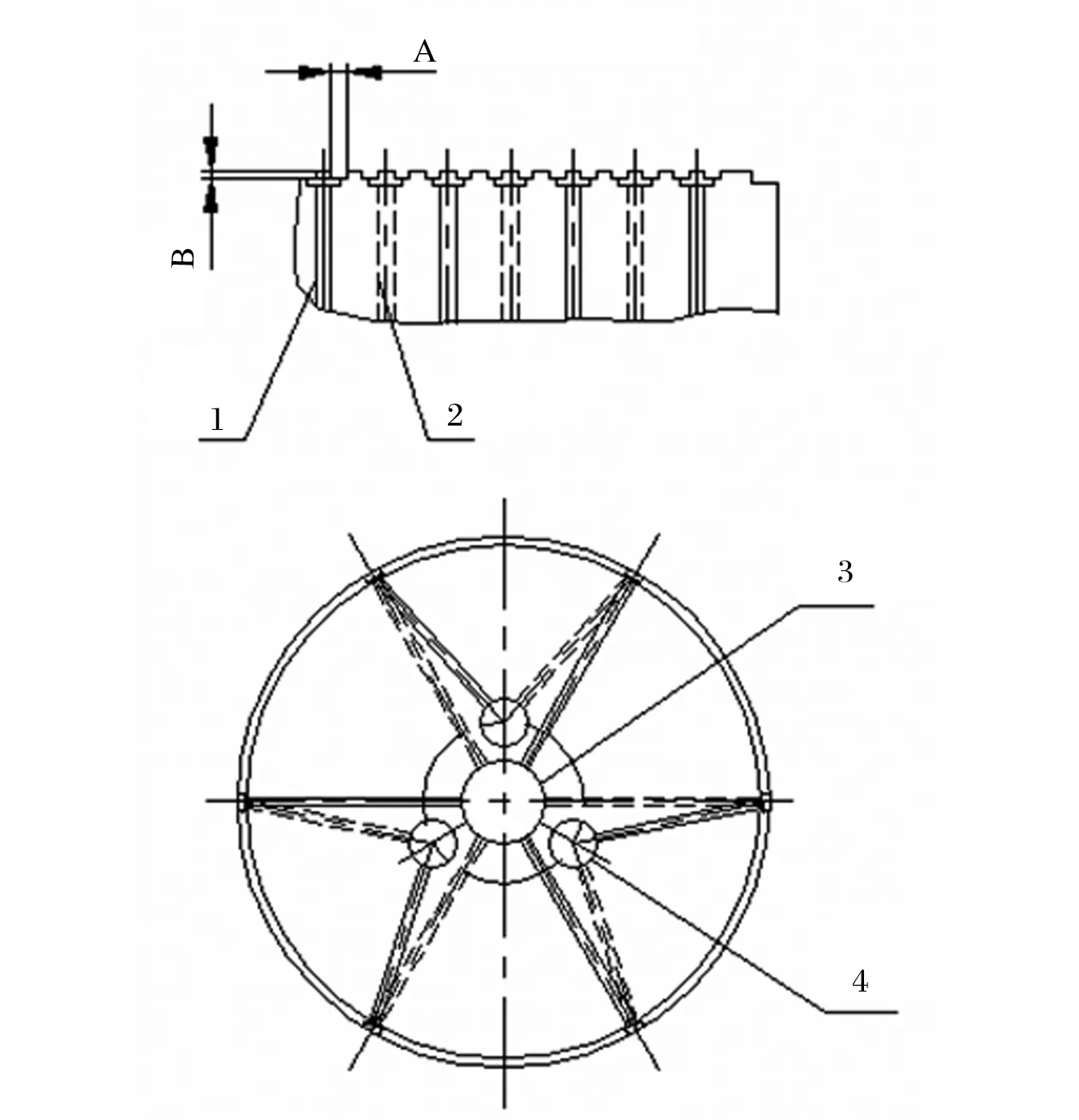

我公司常用的铸轧辊冷却水道设计形式见图1。在轧辊长度方向上均布几十圈宽A、深B的环形水槽,每个水槽由三个圆周方向上均布的供水支路1供水,同时由与供水支路错开一定角度的3个回水支路2回水。主供水管3位于轧辊中心,与供水支路相通,同样回水由回水支路流回主回水管4。此结构水道可以使水套内表面与循环冷却水充分接触,温度分布均匀,轧辊轴向温差小。

1-供水支路;2-回水支路;3-主供水管;4-主回水管图1Fig.1

3.2 主供水管直径

对于水冷系统,主供油管路流速一般设计选取1.5~3m/s,在流量确定的情况下,流速越高,供水管路直径越小。可根据选取的供水流量,并结合轧辊的直径选取合适的供水管直径。

3.3 主回水管直径

原则上主回水管总截面与主供水管截面积保持一致,可略微有所差异。

4 冷却水槽设计

冷却水槽的设计同样影响轧辊的换热能力。冷却水由水泵通过闭路循环系统供入,应按照管内受迫对流换热进行计算。

4.1 水槽宽度、深度设计

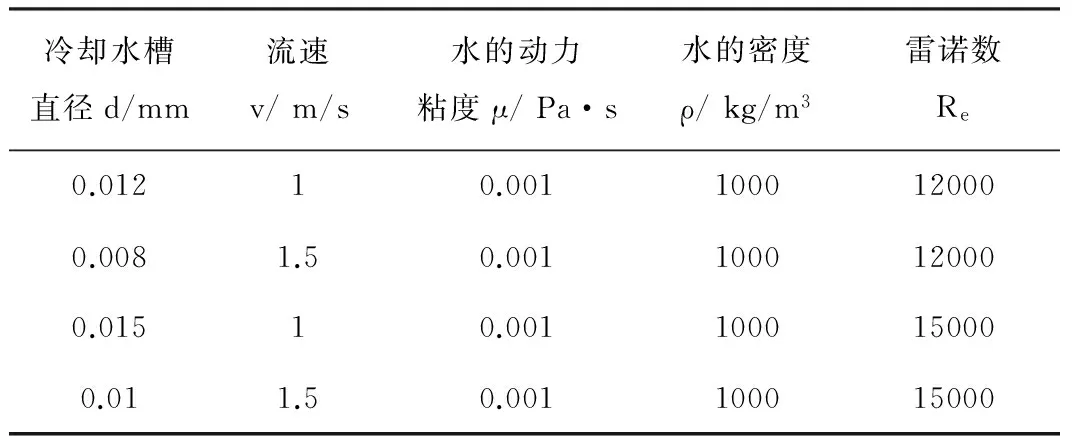

为保证冷却效果,冷却水形式应为湍流,即应使雷诺数Re>104,一般冷却水支路的流速在1.0~1.5m/s之间。Re表示流体惯性力和粘性力的相对大小,其表达式为Re=ρdv/μ; 式中,ρ为水的密度,取103kg/m3;ν为 水的流速,m/s;d为管道直径,m;μ为水的动力粘度,取10-3kg/(m·s)。不同流速下冷却水槽直径如表1所示。

表1

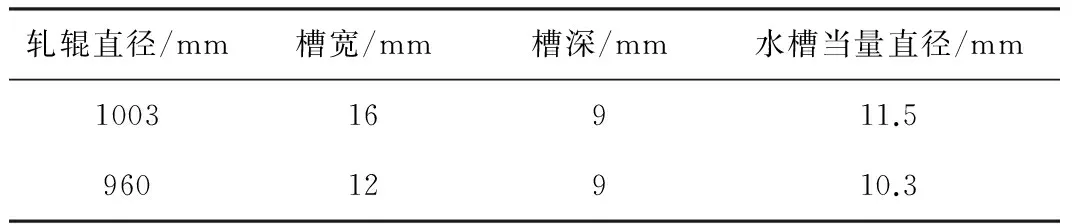

由此可得冷却水槽直径取值范围为8~15mm,一般取10mm左右。对于铸轧轧辊,为便于冷却槽的加工,其截面为矩形。此矩形截面可由当量直径d代替,d=4(AB)/2(A+B) ;式中,A为水槽宽度,mm,B为水槽深度,mm。常用两种规格直径轧辊对应的冷却槽宽度、深度如表2所示。

表2

4.2 水槽圈数设计

铸轧辊与辊套接触表面沿轧辊长度方向均布很多环形水槽,如果能够计算每个环形水槽内冷却水可带走的热量,即可得出冷却水槽圈数。

水槽内冷却水的换热系数,

式中,λ为水的热导率,常温下取0.58w/(m·k);d为水槽的当量直径,m;Nuf为努赛尔数,按照管道内强迫对流湍流换热公式,

式中,Pr为由水的等压比热容、动力粘度和导热率求得,常温下约为7;R 为沿轧辊圆周水槽中心半径,m。

单个水槽内冷却水的换热量,Φw=hw△TSw;式中,ΔT为冷却水入口与辊套内壁温差,℃,辊套内壁温度约为40℃;Sw为单个水槽的表面积,m2。

水槽圈数,n=Φ/Φw。

5 结束语

通过对双辊式铝带铸轧机轧制过程中所需冷却热量以及轧辊换热冷却能力的计算,结合我公司常用铸轧辊水道结构进行分析,给出了供水管路、回水管路及冷却水槽的设计计算方法,为指导今后同类或其它结构的铸轧辊优化设计提供一定的理论依据。

Design and Analysis of Cooling Capability of Twin Roll Caster for Aluminum Alloy Strips

OUYANG Xiangrong1, 2, YI Youping1

(1.Central South University, Changsha 410000, China;2. China Nonferrous Metals Processing Technology Co., Ltd., Luoyang 471039, China)

Based on the equations in the theories of fluid mechanics and heat transfer, the paper demonstrated approximate calculation of cooling intensity and water consumption of casting rolls with test data on site; it presented design considerations for the structure of cooling water pipelines and cooling water tank, thereby providing reference for similar cases.

twin roll caster for aluminum alloy strips; cooling intensity, cooling water tank

2015-01-09

欧阳向荣(1970-),女,高级工程师,主要从事有色金属设备设计工作。

TG249.9

A

1671-6795(2015)03-0048-03