顶推箱梁施工关键技术

2015-06-27邓宏伟

邓宏伟

(中铁六局集团有限公司 北京100036)

顶推箱梁施工关键技术

邓宏伟

(中铁六局集团有限公司 北京100036)

通过对沧州市黄河路高架桥跨京沪线顶推施工的梁体预制、临时墩、导梁、滑道的设置、顶推系统的选择、顶推施工步骤及过程控制的介绍,表述了一套相对完整的施工工艺方法。该工程已经施工完成,预应力混凝土连续梁顶堆施工技术成熟可靠,其施工经验可供类似工程参考。

预应力现浇梁 梁体预制 顶推施工

1 工程概况

沧州市黄河路高架桥全桥长1831.74m,为沧州市黄河路改造提升工程中的主线桥梁。桥梁沿既有黄河路走向,自西向东跨越京沪铁路,主线桥梁与京沪铁路相交于铁路里程K254+769处,相交角度为83.2°,梁体跨29#~32#墩,结构为(40+40+40)m预应力混凝土连续梁,混凝土标号为C55,箱梁采用单箱四室箱形截面,箱梁顶板宽25.5m,高为2.5m,外侧悬臂板长2m,为直腹板,悬臂板端部厚20cm,根部厚45cm,顶板厚28cm,底板厚25cm,腹板厚由60cm变化到40cm,端横梁厚1.8m,中横梁厚2.5m,施工缝位置设置1.5m厚顶推横隔板(见图1)。

图1 顶推段桥梁立面图Fig.1 Vertical view of incremental launching section bridge

本桥分3段进行施工,跨铁路部分计划采用顶推施工,顶推段长度为56m,两端进行现浇施工,现浇段长度为32m。顶推段将在大里程端使用支架法一次性浇筑完成,再利用天窗点从大里端向小里程端进行顶推。

2 顶推梁预制施工技术措施

2.1 梁体预制平台

由于桥梁下部结构施工对现场原地面土体进行了扰动,因此脚手架地基换填AB组填料,分层碾压,其承载力不小于200kPa,压实度大于93%。地基上铺设200mm厚C20混凝土进行场地硬化。为防止地基浸泡,混凝土垫层向南北两侧设置1%的坡度,同时在硬化层范围内两侧1m处设置排水沟,并与当地市政排水系统相连以利于排水。

顶推段预制梁支架采用满布碗扣式多功能脚手架,箱室中空处立杆间距为0.6×0.6m,两侧翼缘板下立杆间距0.6× 0.9m,箱梁热菜处立杆间距0.3×0.6m。立杆竖向间距:底层及顶层为0.6m,中间为1.2m。排架整体完成后加纵横向剪刀撑,横向及纵向剪刀撑每5排设置一道,水平剪刀撑每5m设置一道。

为保证黄河路车辆通行,在道路处设置洞门。门洞立柱采用φ60cm钢管,纵桥向间距2m布置,横桥向间距10.6m,地梁基础厚40cm,与临时墩中间扩大基础形成整体,横梁采用H700型钢,纵梁采用63b工字钢,工字钢在梁端及墩顶实心处间距0.3m,在箱梁处间距为0.6m,工字钢上铺设宽10mm的竹胶板,在竹胶板上搭设脚手架。

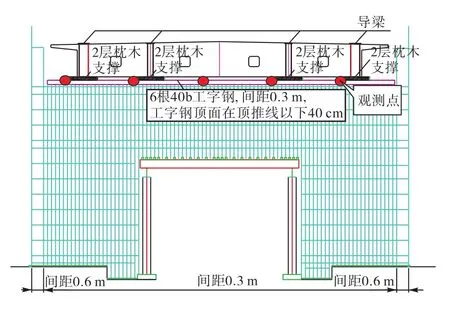

支架搭设完成后对支架进行预压,根据钢管满堂支架预压技术规程,预压荷载为上部结构自重及未铺设的模板重量之和的1.1倍,预压荷载采用均布形式。支架预压加载过程分为3级,依次施加的荷载为单元内预压荷载值的60%、80%、100%。支架预压观测断面设置在结构纵向两端及1/4、1/2、3/4处,每断面设置7个观测点,每间隔9m设置一个。荷载施加之前观测各观测点标高h0。每级荷载施加完成之后,记录各测点的标高hj,计算前后两次沉降差。每间隔12h进行一次监测,当各测点前后两次的支架沉降差平均值小于2mm时,继续加载,如图2所示。

全部荷载施加完毕之后,每间隔24h观测一次,记录标高hi,计算前后两次沉降差。各观测点沉降平均小于1mm或连续3次各观测点沉降平均累计小于5mm,则认为地基沉降达到稳定,可进行卸荷。卸荷6h后观测测点标高hc,得到支架弹性变形量(hc-hi)min,计算地基总沉降量ho-hc,即非弹性变形。

2.2 模板安装

预制箱梁在铺设底模时,按照预压试验得到的数据加上设计院提供的竖向挠度δD,得到箱梁的预拱度δ=δD+(hchi)min。因此施工模板的标高为设计标高hD加上预拱度δ,即依照hD+δ 铺设方木,放木上方铺设底板模板,上铺底板模板采用9015钢模。侧模用定型钢模,每块模板均用4根通长精轧螺纹钢分上下各设两根对称拉紧。内膜采用6015钢模和15mm厚竹胶板配模,并用钢管架支撑稳固。端模及箱室内预应力孔道模板,采用竹胶板和方木带,按照预应力管道位置精确定位安装锚具承压板,保证长拉角度正确。

2.3 钢筋施工

预制箱梁钢筋绑扎分底板、腹板钢筋及顶板钢筋3部分,钢筋绑扎顺序如下:底板钢筋绑扎→腹板及横隔板钢筋绑扎→顶板钢筋绑扎。按设计图纸布制好孔波纹管并采用钢筋环每0.5m焊接固定一道,中间部位采用绑扎丝绑牢,确保位置不变。因连续梁腹板制孔波纹管是依波浪形布置,在波峰处加设固定点,确保波纹管位置准确。波纹管位置钢筋绑扎完成后可以进行穿钢绞线,在混凝土浇筑前,所有钢绞线束必须穿好,并用铁皮裹好胶带,绑扎封口,确保不进浆。

2.4 混凝土施工

混凝土浇筑采用4台泵车进行浇筑,现场浇筑使用泵送,塌落度控制在180±20mm。保持泵车从开始到灌注全过程正常运行。混凝土的入模温度控制在10~15℃,以保证入模温度和与介质温差符合要求。混凝土浇筑遵循“先底板、再腹板、最后顶板”的原则,从四角向中部均匀对称浇筑。底板浇筑完成后要及时对底板进行抹面、赶光。腹板浇筑时,应保证底板八字处混凝土未初凝,且底板已有一定强度。腹板应两侧对称浇筑,保证钢管支撑受力对称,同时浇筑高度宜控制在300mm。混凝土浇筑过程中应用插入式振捣棒进行振捣,振捣时间宜为20~30s,以混凝土不再沉落、不出现气泡、表面呈现浮浆为宜。

混凝土浇筑完成后,适时对顶板进行赶光。用无网布对桥面进行覆盖并洒水,在其上铺设塑料薄膜进行保湿,避免混凝土出现裂缝。持续养护,每天对梁面进行洒水,保证无网布湿润,且塑料布内有足够的凝结水。

2.5 预应力张拉施工

混凝土强度达到设计强度的100%后才可进行张拉。箱梁预应力筋采用高强度低松弛φs15.2mm钢胶线,fpk=1860MPa,面积A=140mm2。预应力钢绞线、锚具等在进场时已进行进场检验,张拉之前对千斤顶和油表等进行检查,千斤顶和油表必须配套矫正,其校正系数不大于1.05,方可使用。

钢绞线下料时用采用切割机切割,严禁电焊切割,同时,保证钢绞线清洁。

张拉时根据实际测试的管道摩阻及喇叭口摩阻,根据实测试验数据调整张拉力。并按照调整的张拉力进行张拉。张拉的步骤应为:0→初应力(0.1σ con)→0.2σ con→σ con(持荷5min)→锚固。预应力钢绞线束采用张拉值和伸长量双控,以张拉力控制为主,以伸长值进行校核。实际张拉伸长值与理论伸长值之差应控制在±6%范围内,每端钢绞线回缩量控制在6mm以内。

张拉完成则进行锚固。锚固后用砂轮锯切断预应力钢绞线束,钢绞线束外露长度不小于30mm。

2.6 管道压浆

预应力筋张拉锚固后,必须在48h内对孔道进行压浆作业。压浆前,采用对预应力筋和管道无腐蚀作用的中性洗涤剂或皂液,用水稀释后进行冲洗去除,孔道及其内油污,然后采用空压机将孔道内的积水吹出。

压浆所采用的水泥浆采用P.O 42.5水泥,强度不低于50MPa,水胶比为0.26~0.28,初始流动度为10~17s,泌水率为0。

2.7 封锚

压浆完成后及时对锚固端进行封锚。封端前对锚穴凿毛、清理,锚具、锚垫板表面及外露钢绞线用聚氨酯防水涂料进行防水处理。封锚混凝土采用C55无收缩混凝土,封锚端与梁端面平齐,其错台不应超过2mm。浇筑完成后,要加强混凝土养护,保证混凝土质量。

企业战略管理主要是组织者或是相关团队的主要负责人,根据具体的要求对自己的企业实力展开分析,然后再针对自己企业所处的行业的行情和整体的竞争状况进行深入研究,同时对自己企业的内部结构以及外部的影响因素做出综合探索,最后再在以上各项因素的基础之上为自己的企业确立具体目标,明确自己的企业使命,并为自己的企业做出相关的发展规划。与此同时,详细的企业战略帮助企业更好地利用自己已经具有的资源,不断发现和挖掘自己企业所具备的潜力,并且更有利于企业提高自己的综合竞争实力,为企业获取更多的收益和占据更多的市场份额[1]。

3 顶推施工关键技术

3.1 临时墩的设置

图2 预压监测点位置分布图Fig.2 Map of preloading monitoring locations

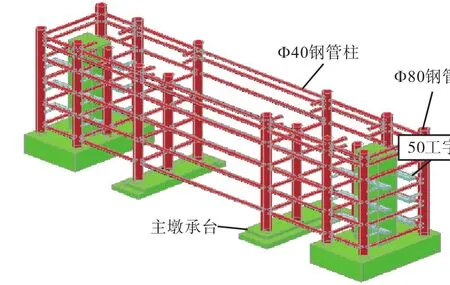

由于支点负弯矩的增加与跨度的平方成正比,当预应力钢筋束的布置必须考虑到跨度问题,需设立临时墩。临时墩在设施时必须具有一定的稳定性,能够承受顶推时的最大竖向荷载和最大水平摩阻力引发的变形。本次顶推梁段在29#~33#墩之间设置6个临时墩(L1~L6)。每个临时墩立柱为8根φ80cm的钢管,纵桥向分为2排,每排4根,钢管柱之间设置φ40cm钢管横向支撑,横桥向斜撑采用16#槽钢,临时墩横桥向设置4个基础,如图3所示。

图3 临时墩搭设示意图Fig.3 Schematic diagram of temporary pier setting

为了保证顶推安全,提高临时墩的稳定性,将临时支墩与相邻的主桥墩和制梁台座进行撑拉连接,组成30~32#3个组合墩。30#、32#组合墩立柱共14个φ80cm的钢管,有8根钢管柱设置在永久墩承台的四角上,其他6根纵桥向分为2排(每排3根)。31#组合墩立柱共16根φ80cm的钢管,两侧承台各设置5根,其中4根设置在4角,有1根设置在主墩盖梁下面,与其他钢管柱连接成整体,其他钢管柱与30#、32#组合墩相同,如图4所示。

图4 31#墩组合墩钢管柱搭设(图中未显示斜撑)Fig.4 Pier combination and steel pipe column setting (diagonal bracing not shown in the diagram)

3.2 导梁设置

顶推梁导梁长度一般为顶推跨径的0.6~0.7倍,适当长度的导梁能够减小主梁的负弯矩,但导梁过长会导致导梁与箱梁连接处负弯矩和支反力的相应增加,导梁长度额选择需做到主梁最大悬臂负弯矩与使用状态支点负弯矩基本接近。本工程选用26.6m长的钢结构导梁,前段长12m、尾段长度13.5m、预埋段长度2.6m(有1.5m埋置混凝土内),各段通过高强螺栓连接,高2.6m。

3.3 滑道设置

滑道设置在箱梁腹板的位置,宽0.6m,共4道,设置在主墩及临时墩盖梁上,临时墩上滑道长度为2.8m,组合墩上滑道长度为7.6m,滑道横桥向间距为5.225m+10.45m+5.225m。滑道与主墩盖梁采用焊接固定,与临时墩盖梁连接时,每个滑道采用8个φ30mm的螺栓固定。滑道顶板采用3cm厚的钢板(外包3mm厚不锈钢板),底板及肋板采用2cm厚钢板,肋板横桥向间距为18cm,纵桥向间距为30cm,纵桥向两侧各0.2m设置15%的坡度,方便喂入滑块,如图5所示。

图5 导梁示意图Fig.5 Schematic diagram of launching nose

滑道纵向设置4‰的坡度(顶进方向为上坡)。滑块采用橡胶聚四氟乙烯板,尺寸为20cm×40cm×3cm,其抗压强度不低于15MPa。

3.4 顶推系统

3.4.1 牵引动力系统

本工程选用4台200t的连续顶推系统,全套系统包括:4台连续顶推千斤顶、4台顶推泵站、1台主控台及联接系统的高压油管、控制电缆、设备至电源的电源电缆。连续顶推千斤顶根据顶推施工设计的反力墩布置,4台泵站布置在距离两侧千斤顶的中间。

3.4.2 牵引索

箱梁后端埋设有4个后锚点,每束由15根强度等级为1860MPa、Φ15.2mm钢绞线组成。牵引索穿过连续顶推千斤顶。牵引索的另一端与梁后端的锚点连接。

3.4.3 横向限位、纠偏装置

在临时墩盖梁及主墩上安装横向限位、纠偏装置。限位装置由连接钢板、支撑后背及千斤顶组成,支撑后背通过焊接和临时墩及永久墩的盖梁相连接,千斤顶通过螺栓与支撑后背固定,在顶推过程中,可以调节千斤顶顶力调整梁体的方向,轴心距离梁底30cm。

3.5 顶推步骤

3.5.1 试顶

正式顶推之前,为了得到实际数据,先进行试顶。试顶距离3米。试顶时,记录试顶时间和速度,根据实测结果与计算结果比对进行调整速度。

3.5.2 正式顶推

①顶推第一阶段:顶进距离为3.5m,导梁前端到达距离下行线3m,停止顶推。②顶推第二阶段:顶进距离为20m,跨京沪铁路上下行。要点时间为150min,顶进速度为8m/h。导梁前端到达30#墩东侧临时支架,停止顶推,安装临时锁定装置,在支架上利用枕木将导梁进行支垫。③顶推第三阶段:顶进距离为20m,要点时间为150min,顶进速度为8m/h。到位后,安装临时锁定装置,梁体后端在L3#临时墩位置。④顶推第四阶段:顶进距离为15m,顶推需要要点施工,要点时间为150min,顶进速度为6m/h,顶推段梁体后端悬臂0.66m。⑤顶推第五阶段:顶进距离为5.1m,要点时间为150min,顶进速度为2.04m/h,顶推需要要点施工,(放慢顶推速度,调整梁体位置,核对支座锚栓孔),后端悬臂4.3m。

3.5.3 落梁就位

梁体顶推就位后,在30~31#主墩盖梁顶设置8台800t千斤顶将梁体顶起5cm,然后拆除滑道,利用千斤顶进行落梁至永久支座上(顶推施工前将30~31#墩的支座安装完毕)。落梁时在千斤顶旁设置临时保护墩,落梁就位后,方可拆除千斤顶及钢绞线。

3.6 顶推过程的控制

3.6.1 侧向纠偏

梁体在顶推过程中,对梁体中线进行观测,当发生侧向偏移时,利用在临时墩盖梁及主墩上的侧向纠偏装置进行主动纠偏,梁体顶推时,千斤顶前端垫块贴在梁腹上,强迫梁体纠偏。

3.6.2 顶推同步控制

顶推是一个变动的过程,无法保证摩擦力达到一致,可通过控制推力一致来减小结构偏转的不利情况发生。在推进过程中必须保证顶推千斤顶行程同步。控制方法为:以顶推千斤顶1#顶为主动点,其他顶为随动点与1#顶相比较,顶之间的位移量差控制在1mm之内,若哪台顶伸缸太快则相应减少比例阀流量,反之则增大流量。

3.6.3 临时墩及永久墩的受力控制

顶推过程中,动力顶所在墩受到与顶进方向相反的水平推力,其他墩受到与顶进方向相同的水平推力,墩顶的水平推力对墩自身的结构安全有一定影响,必须严格控制水平推力的大小,对墩顶推力及位移进行实时监测。若发现其超标时,必须停止顶推,查找原因,将问题解决后才可继续顶推。

4 结 语

沧州市黄河路高架桥上跨京沪高铁预应力混凝土连续梁顶推施工过程中,顶推段梁体预制、顶推机构的建立、顶推的过程及其控制等工艺措施,形成了一套相对完整的施工工艺方法。该工程已经施工完成,实践证明,该预应力混凝土连续梁顶推施工技术成熟可靠,可供类似工程施工参考借鉴。

[1] 许克宾. 桥梁施工[M]. 北京:中国建筑工业出版社,2005.

[2] JTG/T F50—2011. 公路桥梁施工技术规范[S].

[3] CJJ2—2008. 城市桥梁工程施工与质量验收规范[S].

[4] JGJ130—2011. 建筑施工扣件式钢管脚手架安全技术规范[S].

[5] GB 50666—2011. 混凝土结构工程施工规范[S].

[6] JGJ/T 194—2009. 钢管满堂支架预压技术规程[S].

[7] 张晓东. 桥梁顶推施工技术[J]. 公路,2003(9):45-51.

[8] 康宇,刘元松,吴长青. 跨铁路箱梁顶推技术[J]. 桥梁工程,2010,4(1):154-155.

Incremental Launching Construction Key Technology of Incrementally Launched Box Girders

DENG Hongwei

(China Railway Sixth Group Co.,Ltd.,Beijing 100036,China)

This article presents a relatively complete system of construction technology and methods though an introduction of beam prefabrication,settings of temporary pier,launching nose and slideway,selection of incremental launching system,steps,process and process monitoring in the incremental launching construction of a viaduct over Beijing-Shanghai Railway Line on Huanghe Road,Cangzhou City.The construction has completed and the technology of incremental launching construction by prestressed continous beam has been proved mature and the experience can be referenced by similar engineering.

prestressed cast-in-place girder;prefabrication of beam;incremental launching construction

TU745.2

:A

:1006-8945(2015)12-0027-04

2015-11-06