星形套冷态闭塞式精锻成形分析

2015-06-26仇伟王天舒梁鹤张元恒纪小虎

仇伟,王天舒,梁鹤,张元恒,纪小虎

(合肥工业大学材料科学与工程学院,合肥230009)

星形套冷态闭塞式精锻成形分析

仇伟,王天舒,梁鹤,张元恒,纪小虎

(合肥工业大学材料科学与工程学院,合肥230009)

目的 提出星形套冷精锻成形工艺优化方案,提高模具使用寿命,对生产操作进行规范。方法 分析零件结构,确定了合理的分模面;运用数值模拟方法,选取不同的冲头进给速度和冲头形状,对星形套冷精锻成形过程进行了模拟分析。结果 获得了冷精锻成形过程中冲头进给速度和冲头形状对温度场、应力场、金属速度场、工作载荷和模具寿命的影响。结论 通过分析冲头进给速度和冲头形状对星形套成形的影响,并对其进行控制和优化,得出了最优工艺参数区间,为实际生产提供了参考依据和理论指导。

星形套;冷态闭塞式精锻;数值模拟;工艺优化;模具寿命

星形套是车用等速驱动轴的重要组成零件之一,每辆车用2件,市场需求量大。星形套的结构复杂,并且对尺寸精度、表面质量、组织结构和力学性能要求严格,成形时充填过程复杂、材料流动性差、产品质量与模具寿命不易保证[1—4]。又由于零件结构的不对称性,造成星形套锻件与模具发生干涉,难以取出,其锻造难度为A级[5]。

目前,我国星形套制造主要采用冷态闭塞式精锻技术,但由于加工过程中变形程度大,模具型腔复杂,模具使用寿命仅为3000次左右,最坏的情况下甚至只有1000次左右,而国外同种工艺,模具使用寿命接近10 000次,与国外相比有相当大的差距[6—8]。加工时工艺参数对模具使用寿命有很大的影响,但在实际加工中,工艺参数的确定主要依靠技术人员的摸索和反复的工艺验证,这种方法周期长、费用高,此外冷态闭塞式精锻模具是封闭的,试验过程中的随机干扰因素较多,难以观察并得到准确数据,造成资源浪费和研制周期加长,而且工艺试验所确定的参数往往并不是最佳的。针对这一现状,采用有限元数值模拟方法,对星形套成形过程进行数值模拟[9],较全面地获得星形套冷精锻成形过程中冲头进给速度和冲头形状的影响,并对其进行控制和优化,为实际生产提供参考依据。

1 工艺分析

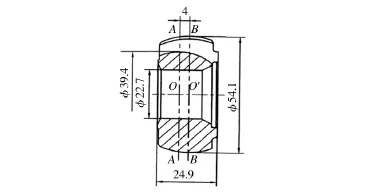

某型号星形套零件图如图 1所示,材料为20CrMnTi,由图1可知,内形球道底面(最大截面记为A-A面)与外形球面(最大截面记为B-B面)的最大截面不在同一竖直面上,因此,常规方法成形时无论取任何一面为分模面,都会导致模具与零件发生干涉而使零件无法出模[10]。

图1 星形套零件Fig.1 The parts of the starlike sleeve

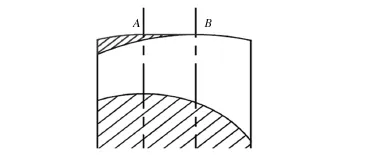

因滚珠内形球道表面不易机加工,所以为了避免出现模具干涉,应在外形球面上设置工艺补充面,如图2所示,使外形球面的最大截面积位于A-A面上,然后取A-A面为分模面,成形后内外形球面需进行切削或磨削加工。

实际生产中发现星形套球道后期磨削加工时,会产生严重的磨削烧伤,通过减小磨削余量可有效避免星形套球道部位出现断裂的现象[11],因此技术人员在设计时应尽量减少包括工艺补充面在内的磨削余量。

20CrMnTi材料在常温下硬度较高,塑性较差,采用球化退火处理可降低硬度,提高塑性,减少成形载荷,提高模具使用寿命。因此零件成形的整个工艺流程为:坯料→退火+磷化与皂化→闭式冷精锻→机加工[12—13]。

图2 工艺补充面Fig.2 Addendum surface of the die

2 有限元模型建立

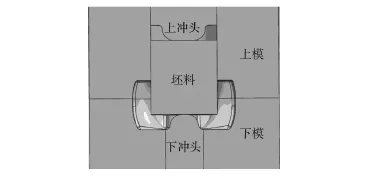

在3D绘图软件中,将坯料、上下冲头、上下模按图3所示进行组装。运用有限元软件,采用刚塑性有限元法[14],对星形套成形进行仿真模拟。有限元模型中除坯料设为塑性体外,模具均设为刚性体。坯料材料选择DIN-20MnCr5,磨削余量设为0.5 mm。成形温度设为20℃,凸模下行速度为5 mm/s。

根据体积不变原理[15],对星形套进行体积计算,坯料直径为30 mm时,所需圆柱形坯料高度为53.5 mm。由于星形套几何形状的复杂性,故采用四面体网格划分,并对材料的主要变形区域进行网格局部细化,使得齿腔形状更好地逼近模具型腔。

图3 模具装配示意图Fig.3 Schematic diagram of themold assembly

3 模拟结果分析

3.1 冲头进给速度的影响

3.1.1 冲头进给速度对温度场的影响

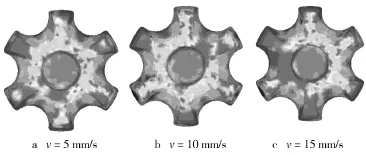

冲头进给速度的不同导致了金属质点间速度场分布的不同。塑性变形时,金属质点相互运动产生摩擦,进而造成零件内温度场分布的不均匀,对零件质量、模具寿命有很大影响。在其他参数不变的情况下,选取冲头进给速度为5,10,15 mm/s,分别模拟不同进给速度下星形套成形所产生的温度场,图4为锻后温度场。

图4 进给速度与温度场的关系Fig.4 Relationship between the feed rate and the temperature field

从图4可知,冲头进给速度较小时,闭式模锻成形过程所需的时间长,坯料通过热传导散失的热量越多,锻件散热充分。进给速度较大时,成形时间短,坯料来不及进行散热,锻件高温区较大,局部区域因温度过高甚至出现过烧现象,严重影响产品质量。另一方面,对冷挤压过程而言,提高坯料温度有利于金属流动,使材料变形更容易,但同时要避免出现过烧现象。

3.1.2 冲头进给速度对应力场的影响

控制其他因素不变,分别模拟冲头的不同进给速度对应力场的影响。当冲头进给速度为5 mm/s时,最大载荷为661 MPa;当进给速度为10 mm/s时,最大载荷为639 MPa;当进给速度为15 mm/s时,最大载荷为691 MPa。由此可知,冲头进给速度的不同对成形载荷大小的影响不明显,但由图5可知,冲头进给速度对应力的分布有明显影响。

图5 冲头进给速度与应力场的关系Fig.5 The relationship between the punch feeding speed and the stress field

在进给量相同的情况下,冲头进给速度为5 mm/ s和15 mm/s时不同区域的应力差别较大,应力集中现象明显;进给速度为10 mm/s时应力集中得到改善,组织结构和模具寿命也得到均匀提高。所以综合考虑温度场和应力场,选用冲头进给速度为10 mm/s较为合理。

3.2 冲头形状的影响

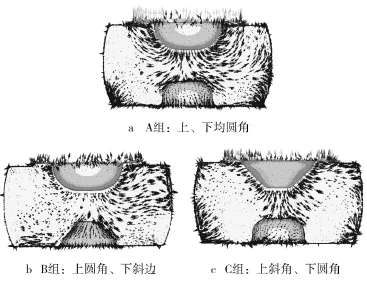

冲头形状直接决定金属的流动状况,其他参数不变的情况下,改变上下冲头形状,进行A,B,C三组对比试验。图6为数值模拟所得速度场矢量图。

图6 冲头形状与金属速度场的关系Fig.6 The relationship between the punch shape and the metal velocity field

从图6可知,不同的冲头形状在成形后期,其金属流动的速度场存在很大差异。对比A组(上、下均为圆角)和B组(上圆角,下斜边)的速度矢量图,可以发现在下冲头处,圆形冲头周边金属的速度矢量趋于分散,甚至接近水平方向;而斜边冲头周围金属的速度矢量整齐地沿着冲头表面向下流动,下冲头劈开金属,使金属流动均匀合理,利于填充未充满的部分。同理,对比A组(上、下均为圆角)和C组(上斜角、下圆角)也能得到相同结论。

当上、下冲头都是斜边结构时,金属的速度场更加合理,速度矢量大小均匀,不存在明显的积聚、涡旋等部位。并且严重磨损区由价格昂贵的模具转移到相对廉价的冲头,从而保护模具,提高其使用寿命,所以冲头形状设置为斜边结构更加合理。

3.3 模拟工艺优化成果

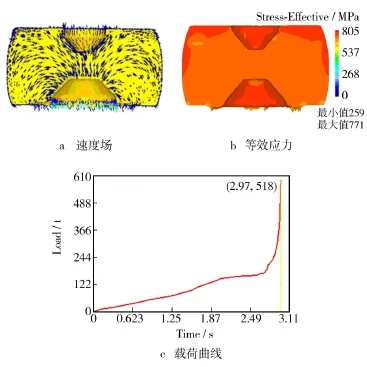

结合以上分析,选取坯料直径30 mm,冲头速度10 mm/s,上、下冲头形状为斜角结构的工艺优化方案进行模拟分析,所得结果如图7所示。

图7 改进后的有限元模拟数据Fig.7 The improved finite element simulation data

从结果中可以看出模具应力有明显的降低,从原先的661 MPa降为现在的518 MPa,减少了143 MPa,约为原来值的21.63%;根据疲劳破坏的经验公式,应力降低10%,疲劳寿命可提高1倍左右,故模具疲劳寿命提高了2倍多;从应力的分布来看,应力分布比较均匀,基本消除了应力集中的现象。

4 工艺验证

在10 000 kN液压机上进行星形套冷态闭塞式精锻成形工艺试验,坯料材料为20CrMnTi,工艺参数和试验方案与模拟实验相同。试验得到星形套样件与模拟的结果基本吻合,如图8所示。可以看出,成形效果较好,各处均填充饱满,表面成形质量良好,达到了后期切削加工的要求。

图8 实验结果Fig.8 Experimental results

5 结论

1)根据星形套的结构特点,确定冷精锻分模面,并对星形套冷精锻成形过程进行了有限元分析。通过数值模拟方法,研究了冲头进给速度和冲头形状对星形套成形的影响。

2)冲头进给速度越大、金属局部产热越多,造成温度场、应力场分布不均匀,冲头进给速度越小越有利于散热,但过小会影响生产效率。

3)冲头存在斜边结构时,金属速度场更加均匀合理,并且使成形载荷大大降低,所以冲头设计成斜角结构更有利于提高模具使用寿命。

[1]刘凡.星形套终锻成形数值模拟及优化[D].武汉:武汉理工大学,2011. LIU Fan.FEMSimulation on the Finish-forging of the Starlike Inner Race and Process Optimization[D].Wuhan:Wuhan University of Technology,2011.

[2]陈淑婉,黄胜.弧齿锥齿轮精锻工艺的研究现状及展望[J].热加工工艺,2014,43(9):12—15. CHEN Shu-wan,HUANG Sheng.Research Status and Outlook of Precision Forging Process for Spiral Bevel Gear[J]. HotWorking Technology,2014,43(9):12—15.

[3]张驰,何巧,骆静,等.汽车变速器结合齿温锻-冷整形复合精锻工艺及模具研究[J].精密成形工程,2014,6(1): 9—14. ZHANG Chi,HEQiao,LUO Jing,etal.Compound Precision Forging ofWarm Forging-cold Shaping and Die for Automatic Transmission Conjunction Gear[J].Journal of NetshapeForming Engineering,2014,6(1):9—14.

[4]李君,王岗超,石文超.圆柱直齿轮冷精锻模拟及试验研究[J].精密成形工程,2011,3(2):11—14. LI Jun,WANG Gang-chao,SHIWen-chao.Simulation and Experimental Study on Cold Precision Forging of Spur Gear with Big Modulus[J].Journal of Netshape Forming Engineering,2011,3(2):11—14.

[5]朱志伟,梁继才,李义.轿车等速万向节星形套闭塞模锻成形技术研究[J].锻压技术,2005,30(6):7—10. ZHU Zhi-wei,LIANG Ji-cai,LIYi,et al.Study of Starlike Inner Race No-flash Die Forging Technology of Automobile Constant Velocity Universal Joint[J].Forming and Stamping Technology,2005,30(6):7—10.

[6]魏志刚.星形套冷挤压成形有限元法研究及模具优化与疲劳分析[D].长沙:中南大学,2006. WEI Zhi-gang.FEMStudy on the Cold Extrusion of the Starlike Inner Race and Mold Optimization and Fatigue A-nalysis[D].Changsha:Central South University,2006.

[7]DAMIR V.Flow Formulation FEMetal-forming Analysiswith Boundary Friction Via Penalty Function[J].Journal ofMaterial Processing Technology,2002,59(3):125—126.

[8]LEE CM,YANG D Y.A Three-dimensional Steady-state Finite Element Analysis of Square Die Extrusion by Using Automatic Mesh Generation[J].International Journal of Machine Tools&Manufacture,2000,40(1):334—371.

[9]周敏,杜勇,曾权,等.带横向内筋张紧轮旋压成形分析[J].精密成形工程,2015,7(2):66—70. ZHOU Min,DU Yong,ZENG Quan,et al.Spinning Forming Analysis of Tension Wheelwith Transverse Inner Ribs[J]. Journal of Netshape Forming Engineering,2015,7(2):66—70.

[10]宋群超,薛克敏,王久林,等.等速万向节星形套闭塞式精锻成形工艺研究[J].精密成型工程,2014,6(5): 119—123. SONG Qun-chao,XUE Ke-min,WANG Jiu-lin,et al.Starlike Inner Race Closed Die Forging of Constant Velocity U-niversal Joint[J].Journal of Netshape Forming Engineering,2014,6(5):119—123.

[11]吴伟国,张永祥.星形套球道部位断裂分析和改进[J].现代零部件,2014(10):60—64. WUWei-guo,ZHANG Yong-xiang.Starlike Inner Race of Fairway Area Fracture Analysis and Improvement[J].Modern Components,2014(10):60—64.

[12]吴舒婷,冯玮,曹继昌,等.20CrMnTiH钢热压缩流变形行为及微观组织的研究[J].热加工工艺,2014,43(16): 105—108. WU Shu-ting,FENGWei,CAO Ji-chang,et al.Flow Behavior and Microstructure of 20CrMnTiH Steel During Warmhot Deformation[J].Hot Working Technology,2014,43 (16):105—108.

[13]魏志刚,汤文成,刘德仿.星形套冷挤压成形模具结构分析及优化田[J].锻压技术,2006,31(4):59—63. WEIZhi-gang,TANG Wen-cheng,LIU De-fang.Structural Analysis and Optimization of the Cold Extrusion Mould of Star SleeveWork Piece[J].Forming and Stamping Technology,2006,31(4):59—63.

[14]王宏伟,张宝红,力泽勇,等.变壁厚筒形件辊挤成形数值模拟分析[J].热加工工艺,2014,43(9):102—105. WANG Hong-wei,ZHANG Bao-hong,LI Ze-yong,et al. Variable wall Thickness of Cylindrical Pieces Rolls Extrusion Forming Simulation Analysis[J].Hot Working Technology,2014,43(9):102—105.

[15]刘翠侠,张治民,李国俊,等.带枝娅筒形件挤压成形工艺研究[J].锻压技术,2015,40(3):53—57. LIU Cui-xia,ZHANG Zhi-min,LIGuo-jun,et al.Research on Extrusion Forming Process of Cylindrical Parts with Branches[J].Forming and Stamping Technology,2015,40 (3):53—57.

Analysis on the Process of Cold Enclosed Precision Forging of Starlike Sleeve

QIUWei,WANG Tian-shu,LIANG He,ZHANG Yuan-heng,JIXiao-hu

(School of Materials Science&Engineering,Hefei University of Technology,Hefei230009,China)

This research proposed the process scheme for optimizing cold precision forging of starlike sleeve so as to extend the service life and standardize the production and operation process.The structure of the partwas analyzed to determine the reasonable parting surface and the finite elementmethod was applied to simulate the cold precision forging process with various extrusion velocities and punch shapes.The effect of extrusion velocity and punch shape was obtained on temperature distribution,stress field,metal velocity field,working load and service life of dies in the cold precision forging process.By controlling and normalizing the extrusion velocity and the punch shape and analyzing the effectof these two parameters on forming of starlike sleeve,the research proposed an optimized parameter interval,which provided reference and rhetorical guidance formanufacturing operation.

starlike sleeve;cold enclosed precision forging;numerical simulation;process optimization;die life

10.3969/j.issn.1674-6457.2015.04.010

TG316

:A

:1674-6457(2015)04-0048-05

2015-06-04

仇伟(1994—),男,哈尔滨人,本科生,主攻材料成形及控制工程。

纪小虎(1986—),男,安徽人,博士,主要研究方向为材料成形及控制工程。