全尾砂膏体充填在拉么锌矿的研究与应用

2015-06-24李镇瀚

李镇瀚

(柳州华锡有色设计研究院有限责任公司, 广西 柳州市 545001)

全尾砂膏体充填在拉么锌矿的研究与应用

李镇瀚

(柳州华锡有色设计研究院有限责任公司, 广西 柳州市 545001)

随着矿山持续发展,废石、尾砂等大量工业固体废料堆放地表,尾矿排放和处理仍然是金属矿山亟待解决的难题之一。文章阐述了全尾砂膏体充填的工艺特点,详细介绍了该工艺在拉么锌矿的研究与应用。拉么锌矿取得了全尾砂膏体充填技术的突破,成为了西南地区首家采用此新工艺的矿山,为今后全尾砂膏体充填技术的应用和推广提供了宝贵经验。

全尾砂膏体充填;沉降;密闭墙;滤水

拉么锌矿隶属广西有色集团公司,是以开采锌、铜矿为主的矿山,矿山设计生产能力25.5万t/a。目前,矿山井下已开拓有10个生产中段,开采最低水平为470 m水平。地表配套建设有两座选矿厂,选厂设计总规模45万t/a,日处理能力1500 t/d。矿山年生产金属量3万t/a,其中Zn金属8000 t,Cu金属500 t,硫铁矿金属21500 t。

1 矿床开采技术条件及采矿方法

拉么锌矿矿区地形复杂,区内山峦起伏,地势陡峻,海拔570~1140 m。矿床为拉么锌矿段的笼箱盖锌铜矿床。矿床主要类型有:矽卡岩型缓倾斜似层状锌铜多金属矿床;陡倾斜裂隙充填、交代锌铜多金属矿床。矿区水文地质条件简单,主要地下水类型有碎屑岩夹碳酸盐岩溶洞裂隙水和基岩裂隙水。矿体赋存在扁豆灰岩、细条带硅质岩、泥灰岩及页岩中,属坚硬-半坚硬岩石。矿体顶底板一般为灰岩或花岗岩,围岩蚀变较强,稳固性好。矿石硬度中等,稳固性好,多呈浸染状结构、块状结构和团块状结构。矿体多为缓倾斜薄矿体,倾角20°~30°,矿体最小厚度0.7 m,最大厚度10.3 m,矿体平均厚度4.3 m。

根据矿体特征及产状,拉么锌矿以潜孔留矿采矿法为主,全面空场采矿法为辅进行井下开采,形成空区规模小,空区稳定,坡度缓和,对全尾砂膏体充填空区较为有利。

2 尾矿性质及沉降实验

2.1 尾矿性质

目前,拉么锌矿尾矿量为1392 t/d,尾矿干量约16.32万 m3/a。为了解掌握拉么锌矿尾矿的性质,进行了尾矿粒度分析实验。实验从尾矿浓缩池的给矿采集矿浆样本,样本浓度现场测定为18%。将实验采集的矿浆烘干、拌匀,并进行缩分制样。尾矿粒度分析成果如表1所示。

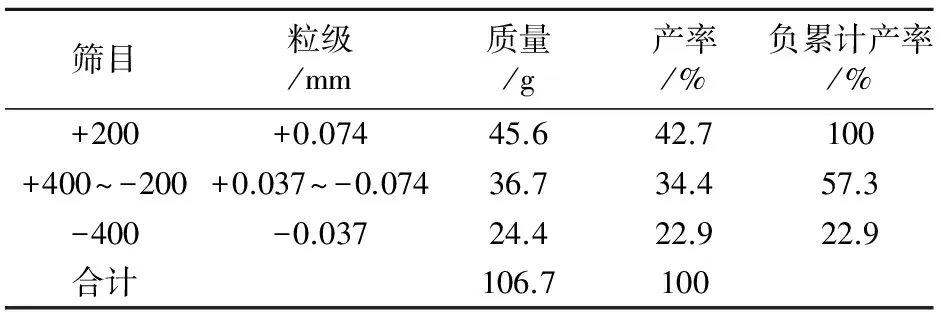

表1 尾矿粒度颗分析结果

试验结果表明拉么锌矿的尾矿以中细粒为主,细度-0.037 mm(-400目)粒级产率为22.9%,-0.074(-200)目粒级产率为57.3%。尾矿的成分含量:Zn 0.3%、Cu 0.04%、S 2%~3%、Fe5%~7%、As 2%~3%、Sn 0.01%~0.1%、W 0.01%~0.1%,其它细砂成分为硅质岩、泥灰岩、页岩等。尾矿真比重3.2~3.3 t/m3,堆积容重1.8 t/m3。

2.2 尾矿沉降实验

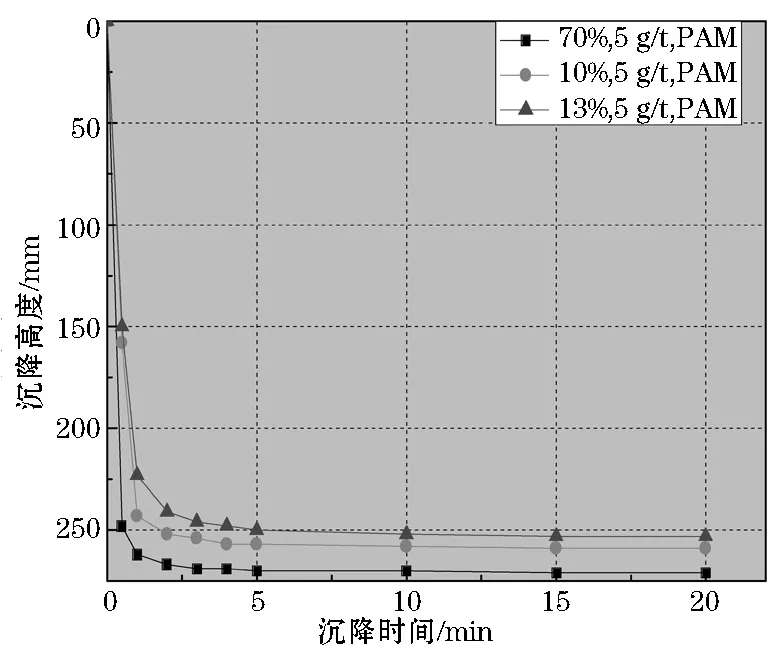

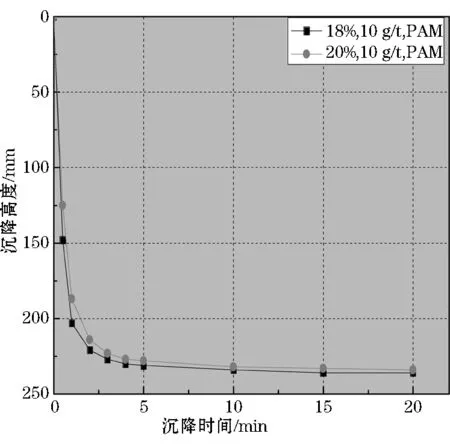

矿样配浆按矿浆重量浓度7%、10%、13%、18%和20% 5种进行调配,添加河北阴离子絮凝剂,分别进行静态絮凝沉降对比试验,试验结果详见图1、图2。

尾砂沉降高度用沉降临界点上的净水高度来计算。从图1可知,在加药量相同的条件下,矿浆浓度提高,沉降速率反而下降,且浓度越高,下降幅度越显著。由图1、图2表明,矿浆浓度升高,絮凝剂用量增加十分明显,用药量加倍。

综合所述,矿浆浓度和絮凝剂的用量是影响静态絮凝沉降效果的重要因素。浓度越高,颗粒间相互作用越明显,布朗运动越剧烈,尾砂沉降越难实现。

图1 5 g/t河北阴离子絮凝剂沉降曲线

图2 10 g/t河北阴离子絮凝剂沉降曲线

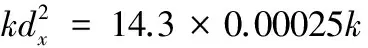

对于配浆浓度与给矿浓度(18%)相同的矿样,加10 g/t絮凝剂所需沉降时间约2 min。加入絮凝剂后,溢流中最大颗粒的粒径dx,根据颗粒沉降速度相对提高的倍率,可由Stokes theorem公式求出。按常规设计浓缩溢流粒径0.005 mm计算,则:

当ν=14.3时:

这说明在获得相同溢流水质的情况下,添加絮凝剂后,矿浆中的微细矿泥迅速絮凝,溢流中最大颗粒粒径可由原来的5 μm快速增大至19 μm,微细泥粒度变粗数倍,沉降加速,微细泥含量大幅减少。

考虑回用水中絮凝剂残余量对浮选的影响,本设计的絮凝剂添加量设定为10 g/t。根据试验曲线计算,添加10 g/t絮凝剂的处理能力为396 kg/m2h。

3 充填工艺及应用

3.1 膏体制备及输送

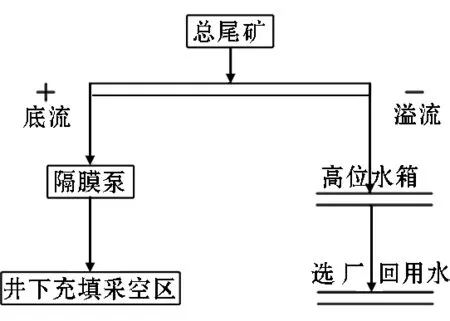

为减少地表尾矿排放,控制选矿废水外排,防止重金属污染源扩散,降低生产运行成本,同时满足井下充填的需要,本研究设计采用“低浓度尾矿→浓缩→膏体(或近膏体)尾矿,浓缩溢流回用选厂”的尾砂制备工艺流程,对选厂排放的低浓度尾矿进行浓缩处理,制备成膏体尾矿,充填井下采空区,选矿废水全部循环再利用,消除污染源对周边环境的影响。工艺流程见图3所示,尾矿浓缩指标见表2。

图3 尾矿处理工艺流程

表2 尾矿浓缩过滤设计指标

产品浓度/%尾砂分布t/dt/h尾水分布m2/dm2/h浓缩底流701389.857.911921.380浓缩溢流0.052.220.094420182.4给矿18139258.006341.3264.2

设计采用高压浓密机将尾矿浆浓缩至68%~70%,矿浆最大密度1.95 t/m3,尾矿浆输送量为1018.4~1076.9 m3/d,即42.4~44.8 m3/h。尾矿输送泵应具有20%的富余能力,则泵的输送能力应大于54 m3/h。

尾砂环管实验采用Φ108 mm×12 mm的无缝钢管。试验结果表明,采用内径为Φ96 mm的管道输送尾矿浆时,管道的沿程损失较大,为减小砂浆输送的阻力,应增大尾矿输送管的管径。设计规范规定矿浆远距离管道输送的最小管径为Φ108 mm,尾砂输送的速度应大于其临界流速,因此,设计采用Φ133 mm×8 mm的无缝钢管作为输送管道。

管径和流速的关系式为:

当输送管道内径由Φ96 mm增大至Φ117 mm后,尾矿浆体的流速由1.65~1.74 m/s降至1.11~1.17 m/s,流速的减小,大大降低输送过程中的沿程损失。

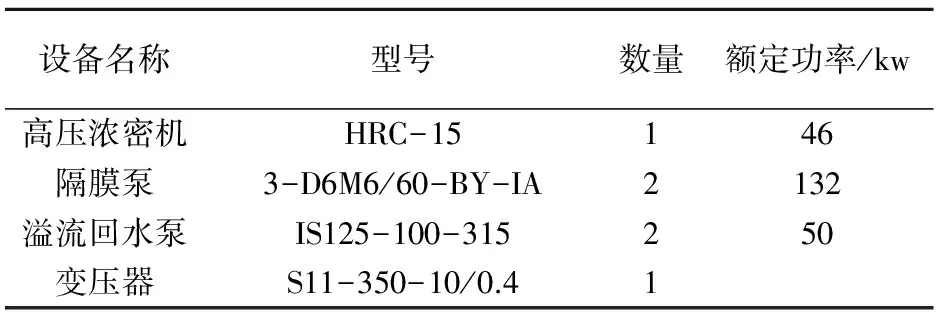

膏体制备站建设在选厂重选车间附近,膏体站标高+538 m,膏体尾砂输送至采空区最大输送距离2.5 km,最大输送高差85 m。由于高浓度尾矿浆料的流动性差,输送距离较远,输送高差大,输送阻力大等因素,设计采用管道泵压输送尾矿浆料。压力泵选用3-D6M6/60-BY-IA隔膜泵,输送管道采用Φ133 mm×8 mm无缝钢管,具体设备及参数见表3。

表3 尾矿制备输送系统设备明细表

3.2 采空区密闭及密闭墙厚度计算

经现场调查核实,拉么锌矿井下可实现膏体尾砂充填采空区有0#空区、3#空区、5#空区及15#空区,为防止充填时发生跑浆、漏浆等事故,避免充填尾矿污染井下巷道,对采空区底部通口进行密闭,主要密闭、滤水措施是在采场的底部各出矿进路和顺路天井的联络道内构筑立面脱水墙,并通过采空区上部的回风巷等通口向空区内排放废石,在形成4~5 m废石滤水层后,再向采空区内排放高浓度尾矿浆。

3.2.1 密闭墙设计参数

密闭墙支撑面与巷道中心线夹角α、β值由围岩性质确定,拉么锌矿围岩稳定性系数f>6,取α=30°,β=60°。

密闭墙设计为C20钢筋混凝土墙,密闭材料强度按现行的钢筋混凝土结构设计规范取用,加两排钢筋,钢筋排距150~200 mm,网孔100 mm×100 mm。C20混凝土轴心抗压强度fc为10 MPa,轴心抗拉强度ft为1.1 MPa,抗剪强度fv=0.75(fcft)1/2。按0.95的安全系数折算,则fc=9.5 MPa,ft=1.05 MPa,fv=2.369 MPa。

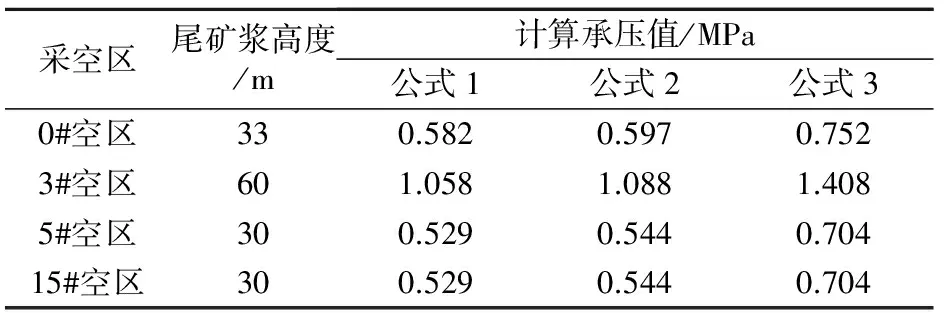

3.2.2 密闭墙承压计算

膏体尾砂充填采空区,矿浆对密闭墙的作用主要以静压为主,可忽略动压的影响。参照流体力学公式及其他计算方法,密闭墙上的最大承压可按照以下公式计算:

(1) 依据流体力学理论

P=ρgH

式中,ρ为尾矿浆密度,取1.8 t/m3;H为尾矿浆高度;g为重力加速度,取9.8 m/s2。

(2) 按尾矿库内排水管荷载计算

Pmax=γiξgHw+γogHD

式中,γi为尾矿密度,取1.6 t/m3;γo尾矿水密度,取1 t/m3;ξ为侧压系数,取0.49;Hw为尾矿表面高度;HD为尾矿水高度;g为重力加速度,取9.8 m/s2。

(3) 按尾矿库内排水井荷载计算

Pmax=(1-sinδ)γigHw+γogHD

式中,δ为尾矿有效力抗剪角度,一般取5°~10°;γi为尾矿密度,取1.6 t/m3;γo为尾矿水密度,取1.0 t/m3;Hw为尾矿表面高度;HD为清水高度,一般可取HD=Hw×2;g为重力加速度,取9.8m/s2。

为确保密闭墙承压的可靠性,取3个计算值中的最大值作为密闭墙的计算承压。结果见表4所示。

表4 采空区密闭墙承压计算结果

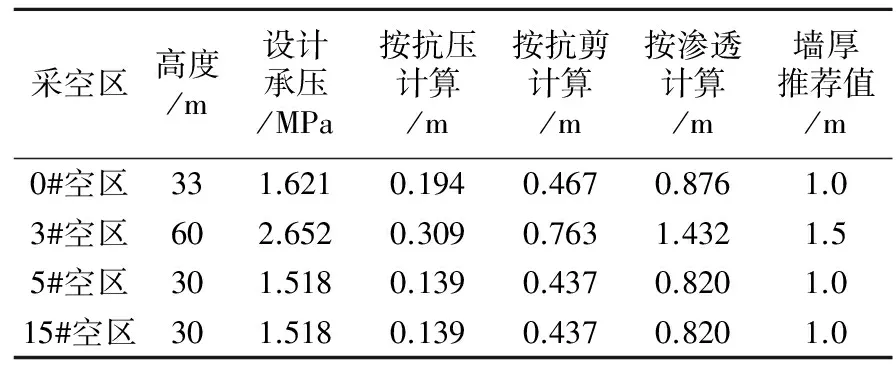

3.3.3 密闭墙厚度计算

目前没有具计算体密闭墙厚度的公式,参照《采矿手册》井下防水闸门硐室的设计,密闭墙厚度采用楔形计算方法计算,具体如下。

(1) 按抗压强度计算:

式中,W为计算密闭墙厚度;a为巷道净宽度;b为巷道净高度;P为作用在密闭墙上最大承压;fc为混凝土轴心抗压强度。

(2) 按抗剪强度计算:

式中,W为计算密闭墙厚度;a为巷道净宽度;b为巷道净高度;P为作用在密闭墙上最大承压;fv为混凝土轴心抗剪强度。

(3) 按抗渗透性条件计算

W≥48Khab

式中,W为计算密闭墙厚度;a为巷道净宽度;b为巷道净高度;K为考虑井下密闭墙的抗渗性要求,取0.000015;h为设计承压相对的静水压头高度。

为了简化计算,取一个具有代表性的巷道断面来计算,拉么锌矿为有轨矿山,巷道断面尺寸均按3.0 m×2.5 m计算,密闭墙嵌入岩体深度D=Wtan30°。密闭墙的混凝土密闭结构安全等级为一级,结构安全系数取1.1,永久作用荷载分项系数取1.4,考虑井下隔水密闭的永久性和抗震性,增加富余安全系数1.4,则P设计=2.156P计算。按照上述3种计算方法,并增加2.156倍的安全系数,分别对各个采空区密闭墙厚度进行计算,计算结果详见表5。

表5 采空区密闭墙厚度计算结果

考虑密闭墙的重要性,施工时应设监工,并严格按照施工要求施工。

3.3 充填滤水

充填滤水是一个重要的工艺环节,很多矿山都忽略了这一点。充填的滤水效果直接影响整个充填空区的稳定和安全。若充填尾水不能排出采空区,尾砂无法固结,会影响采空区的稳定,增加井下安全风险,对人员及井下设备的安全构成严重威胁。

为了解决上述问题,本设计的滤水系统由滤水管、密闭墙和沉淀池组成。在充填采空区前,预先对空区底部通口进行有效密闭,构筑巷道密闭墙等密闭措施。将滤水管布置在空区底部及沿斜底板敷设至空区顶部。滤水管采用#型布置,间隔15 m~20 m,并相互连通构成网状脱水结构,主滤水管从空区底部接出,穿过密闭墙接入采空区外的沉淀池。滤水管采用PE100(SDR11)聚氯乙烯承压管,承压管直径50 mm,厚4.6 mm,承压1.6 MPa。管壁四周均匀开设直径20 mm的排水孔,排水孔采用梅花型布置,间隔30 mm。在滤水管外包裹工业滤布,一般只包一层,滤布目数根据尾砂性质确定,这里取150目,其目的是只允许水通过,阻止尾砂进入滤水管,从而实现尾砂脱水。尾水以自流的方式,分两个主要过程排出空区,一是在尾砂充填空区时,尾砂与滤水管网接触时会有部分流动的尾水进入滤水管后排出空区;二是尾砂自然沉降时,尾水上浮后从滤水管网排出空区。

本系统投资成本低,操作容易,可以快速排出尾砂中的重力水,使充填空区尾砂快速沉降,大大缩短尾砂达到稳定的时间,并且滤出的尾水为清水,无需处理,可回收再循环利用。

3.4 充填制度

全尾砂膏体充填为非胶结充填,充填的尾砂料浆需有足够的时间沉淀脱水,因此不能连续长时间充填,且充填后让尾砂要处于自然沉降的状态,不能使尾砂受到扰动或震动的影响。

为使尾砂充分沉淀,全尾砂膏体充填采用间隔充填的充填制度,因此充填前应准备3个以上采空区。一次作业只充填一个空区,一次作业充填时间不超过8 h,间隔时间16 h以上。拉么锌矿采用从近到远的充填原则,首充3#空区,充填8 h后转向充填0号采空区,最后依次充填5#和15#空区,如此交替往复。每次充填结束,直接从隔膜泵用清水清洗管道,清洗完毕后可进行下个采空区充填。

根据尾砂产出量1400 t/d计算,尾砂密度为1.6 t/m3,则尾砂产出量换算为875 m3/d。根据现场调查测量出各个采空区的体积可计算出各个采空区的充填时间,详见表6。

表6 各个采空区充填时间明细表

整个工程可充填尾矿386 d,可实现约33万m3的尾矿排放,可减少尾砂地表排放。

3.5 充填注意事项

(1) 充填工作开始前,先用清水冲洗输砂管道,防止尾矿堵管,并检查管道是否渗漏,如有渗漏,应及时处理;

(2) 在充填空区过程中,做好巷道密闭墙、溜井、上山和人行天井的监测工作,如发现泄漏,须及时停止充填工作,并及时向有关部门汇报;

(3) 采空区滤出的尾砂水需及时处理,避免污染井下环境;

(4) 各采空区充填交替时,做好转接工作,及时冲洗管道;

(5) 做好危险警示和照明工作,充填过程中,严禁作业人员进入采空区。

4 总 结

通过在拉么锌矿的全尾砂膏体充填实验与研究,结合现场实践的结果,得出如下结论:

(1) 全尾砂膏体充填稳定的浓度为65%~70%,最大可达73%,尾矿稳定输送压力为1.5~2 MPa,流量约60 m3/h。

(2) 全尾砂膏体充填采空区,可以减少尾矿地表堆存排放,防止尾水污染环境,且膏体尾砂其含水量少,能有效控制地压,对井下环境影响小。

(3) 全尾砂膏体充填采空区滤出尾水为清水,可简单处理或不处理后,再循环利用。

[1]《选矿手册》编辑委员会.选矿手册第二卷[M].北京:冶金工业出版社,1999(6).

[2]《中国选矿设备手册》编辑委员会.中国选矿设备手册[M].北京:科学出版社,2008(8).

[3]《采矿手册》编辑委员会.采矿手册第三卷[M].北京:冶金工业出版社,2006(4).

[4]《采矿设计手册》编辑委员会.采矿设计手册井巷工程卷[M].北京:中国建筑工业出版社,1989.

[5]王绍周.管道运输工程[M].北京:机械工业出版社,2004(1).

[6]周爱民.矿山废料胶结充填[M].北京:冶金工业出版社,2007(1).

[7]王新民,古德生,张钦礼.深井矿山充填理论与管道输送技术[M].长沙:中南大学出版社,2010(12).

2014-07-03)

李镇瀚(1989-),男,广西来宾人,采矿助理工程师,工程学士,主要从事采矿方法及井下充填工作,Email:675870987@qq.com。