高强钢四辊平整机弯窜结构设计分析

2015-06-24张赓郁熊建成

张赓郁 熊建成 王 泳

(中冶赛迪工程技术股份有限公司 重庆401122)

高强钢四辊平整机弯窜结构设计分析

张赓郁①熊建成 王 泳

(中冶赛迪工程技术股份有限公司 重庆401122)

研究表明,板宽越小,工作辊之间的有害接触区域就越长,为改善板形所需要的弯辊力就越大;对于高强窄带钢而言,单纯通过弯辊机构已经无法得到良好的板形,弯辊和窜辊机构的综合运用,可以较大程度上克服板形边部减薄等问题,同时还可以均匀轧辊磨损,延长轧辊寿命,现场应用效果良好。

平整机 弯辊 窜辊 板形 高强钢

1 引言

随着市场竞争加剧,下游用户对来料钢卷的板型、表面质量及机械性能的要求越来越高,平整机逐步受到重视和广泛的使用。特别是近年来,随着钢铁行业的转型升级,热轧高强钢的产量日益增多,为提高产品质量、减小平整过程中的辊耗,有必要对高强平整机弯辊、窜辊进行研究。

2 弯窜装置对板形的影响

板形控制涉及板厚、板宽、压下率、张力制度、速度、弯辊力、轧制力、辊径、初始轧辊凸度、温度、轧辊磨损等诸多因素,属于多参量耦合条件下的复杂形变分析系统。其中,板宽相对于工作辊长度的相对大小,对板形的影响最为直接,过小的板宽和工作辊长度比值,会带来工作辊之间较长的有害接触,对板形控制极为不利。目前,弯辊技术已经较多的应用在平整机组上,但对于窄带钢和高强钢,仍然面临许多问题。本文就平整机在轧制不同板宽、窄带钢、高强钢等方面进行分析,并根据分析结论,设计出符合工程要求的弯窜结构,应用于实际工程[2]。

2.1 弯辊力对不同板宽板形的影响分析

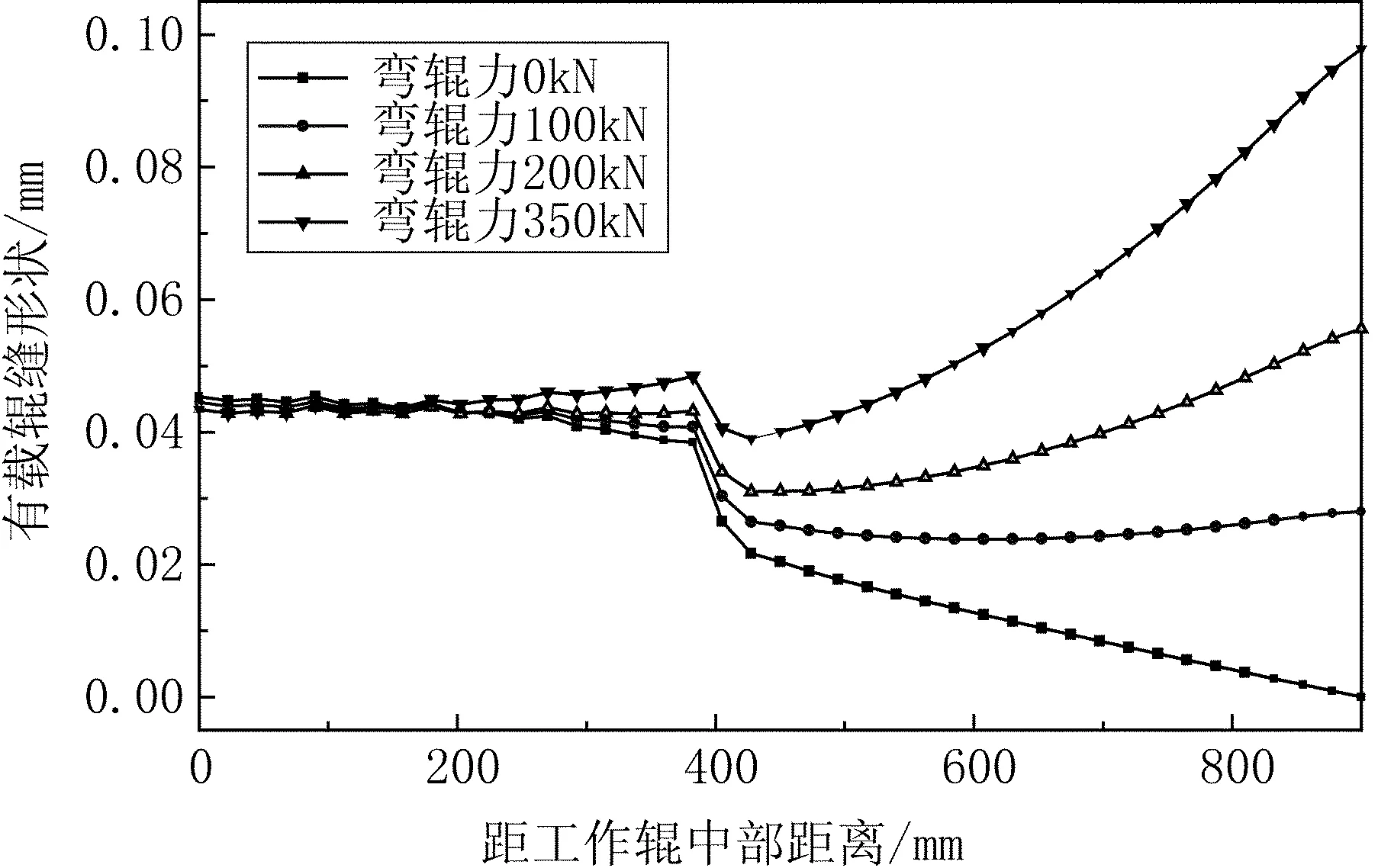

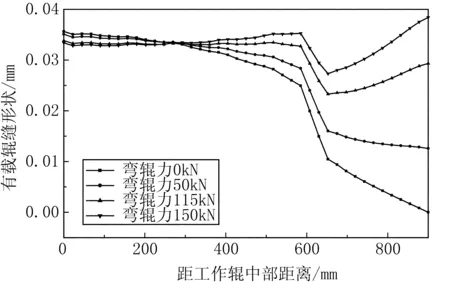

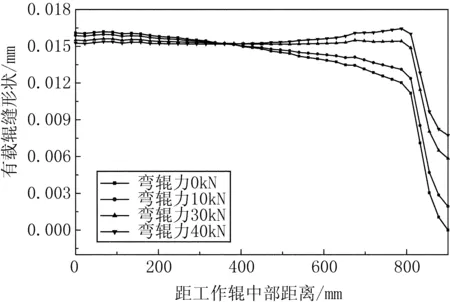

在平整轧制过程中,弯辊力对板形的改善是随着板宽的改变而变化的。为了研究其规律性,取材料为Q235的带钢,板厚为3.8mm,宽度为800、1250、1700mm三种不同的板宽,对平整机的轧制过程进行了模拟计算。模拟中,设定平整机的工作辊直径为520mm,工作辊长度为1800mm。图1到图3为三种不同板宽,分别在不同的弯辊力作用下的有载辊缝曲线(分析对象为对称,仅显示板宽的一半),该有载辊缝曲线直接反应了平整机出口钢带的截面形状。

图1 轧制800mm带钢时的有载辊缝曲线

图2 轧制1250mm带钢时的有载辊缝曲线

图3 轧制1700mm带钢时的有载辊缝曲线

通过图1可以看出,轧制宽度为800mm的带钢时,带钢宽度和工作辊长度的比值为0.44,需要施加约200kN的弯辊力,才可以得到出口形状满意的板形;

通过图2可以看出,轧制宽度为1250mm的带钢时,带钢宽度和工作辊长度的比值为0.69,需要施加约115kN的弯辊力,才可以得到出口形状满意的板形;

通过图3可以看出,轧制宽度为1700mm的带钢时,带钢宽度和工作辊长度的比值为0.94,需要施加约30kN的弯辊力,才可以得到出口形状满意的板形。

魏掏出盒“中华”,就剩一支他递给了迟恒,又摸出半包孙主任抽的那种9块钱的,倒出根塞嘴里点上后扔桌子,他希望对方能琢磨出他的话,别想当然地纠缠什么腐败,传出去难听。

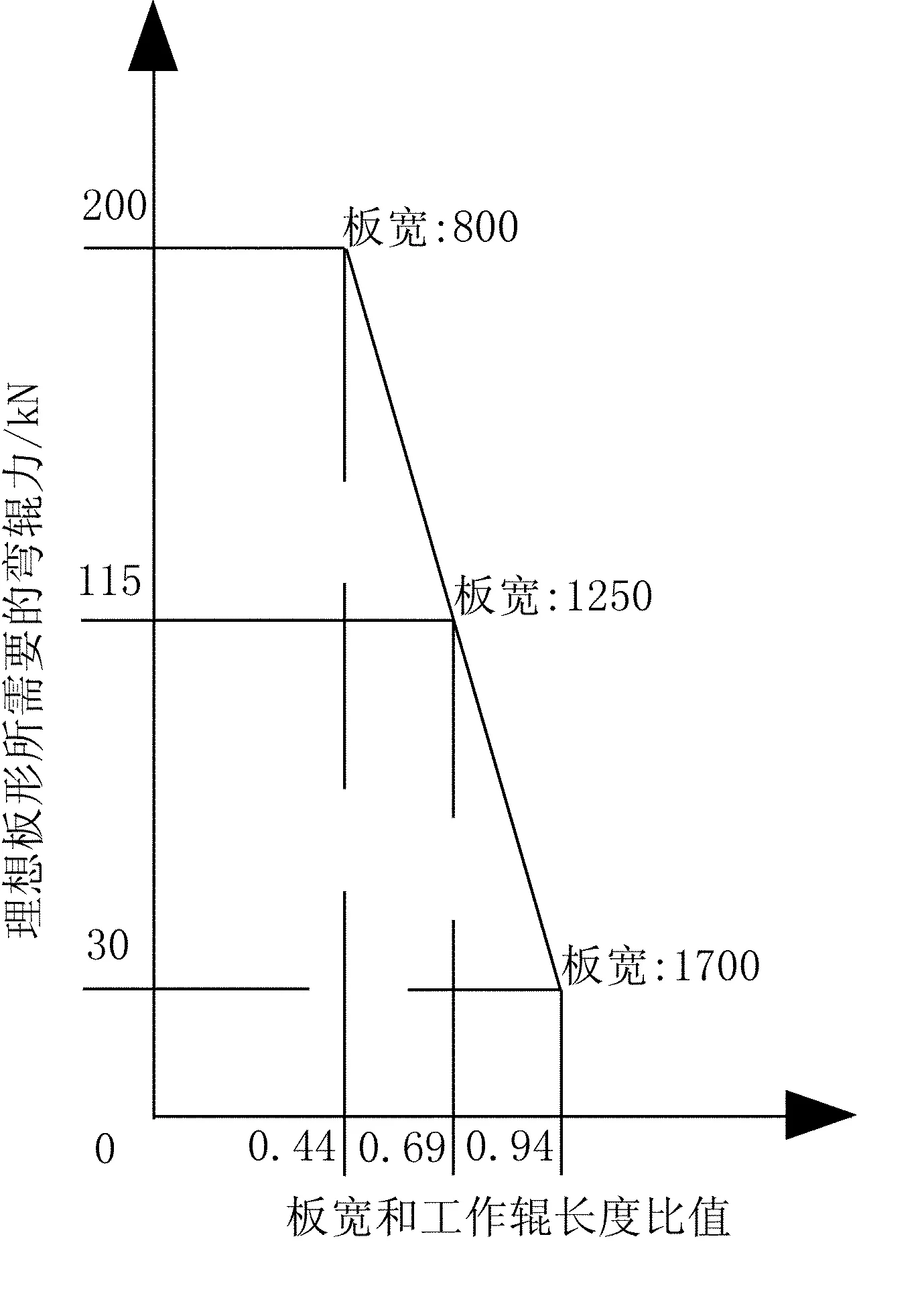

图4 板宽和工作辊长度比值与理想弯辊力大小之间关系曲线

图4为板宽和工作辊长度比值与理想板形所需弯辊力大小之间的关系曲线,通过曲线可以看出,弯辊力和板宽成反比例线性关系。对比不同板宽的轧件在相同的压下量的辊形曲线可以看出,板宽不同压下量相同的轧件有害接触区域越长,辊形曲线沿轴线方向的位移差越大,板宽越小用于改善板形所需的弯辊力越大。

2.2 弯辊力对高强窄带钢板形的影响分析

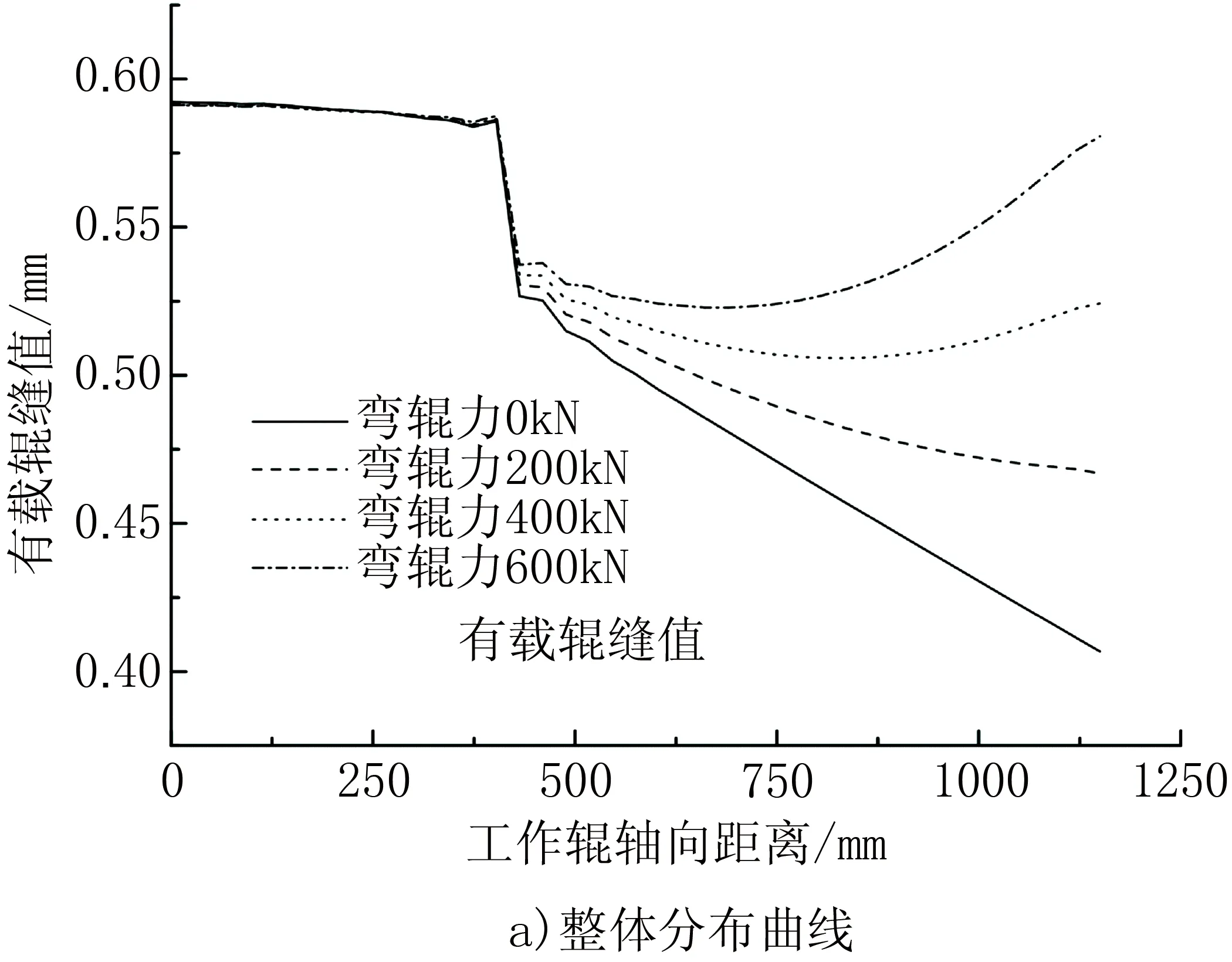

对于极限规格,比如高强度窄带钢,弯辊力对板形的影响是否仍然如前所述这么有效,仍然需要进一步研究。模拟中,取带钢厚度1.2mm,宽度800mm,屈服强度700MPa,设定压下量0.6mm,并设定平整机的工作辊直径为520mm,工作辊长度为2300mm,弯辊力分别选取0kN、200kN、400kN、600kN,得出在不同弯辊力作用下的有载辊缝结果分布如图5所示。

图5 高强窄带钢对弯辊力的影响曲线

从图5的有限元分析结果看出,对于平整带钢屈服极限在700MPa、带钢宽度在800mm的窄带钢,仅通过施加弯辊力很难获得较好辊缝形状和良好的板形。弯辊力的施加,基本没有改变有载辊缝在轧制板带区域的形状,可能的原因就是相较于轧制对象的高强度和窄宽度而言,弯辊力显得的太小,但是如果继续增大弯辊力,虽然理论上可能行得通,但是对设备设计而言,是不现实的。大范围的调整弯辊力,不但增加了轧制过程的不稳定,同时,弯辊力经常处于较高的状态,会严重大幅度降低工作辊轴承的使用寿命[3-4],因此,通过继续增大弯辊力来解决高强度窄带钢的板形问题,无法应用于工程实践。

可见,对于宽机组平整轧制,弯辊力对平整窄带钢的作用很不明显,需要开发新的技术来解决或者改善宽机组平整轧制高强度窄带钢的问题。

2.3 窜辊装置对板形的影响分析

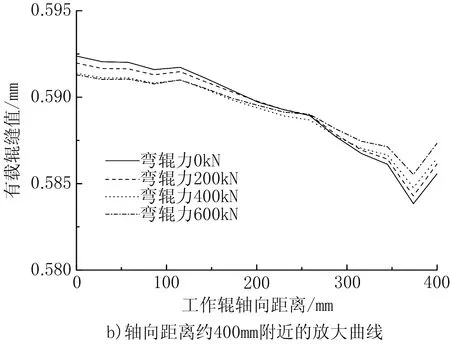

图6为平整机工作辊竖直方向挠度变形示意图,通过图6得知,工作辊左右两端被轴承座约束,刚性较好,而工作辊中部,离轴承座相对较远,刚性较差,而且上辊刚性最差的区域和下辊刚性最差的区域正对,从而加剧了板形边部减薄的程度。前面的分析通过对工作辊施加弯辊力,使得工作辊反弯来克服图6所示的工作辊中间挠度较差的问题。但对于相对窄的带材,特别是高强度钢材,弯辊力的影响明显减弱。通过窜动工作辊的轴向位置,使得上下工作辊刚性最差的部位错开,形成刚性互补的效果,从而可以进一步改善高强窄带钢的板形。对平整机的窜辊效果进行分析,通过模拟分析工作辊的横移量对有载辊缝的影响即对带材断面形状的影响规律,以及分析研究工作辊横移量和弯辊力共同作用下的有载辊缝形状规律。

图6 平整机工作辊挠度示意图

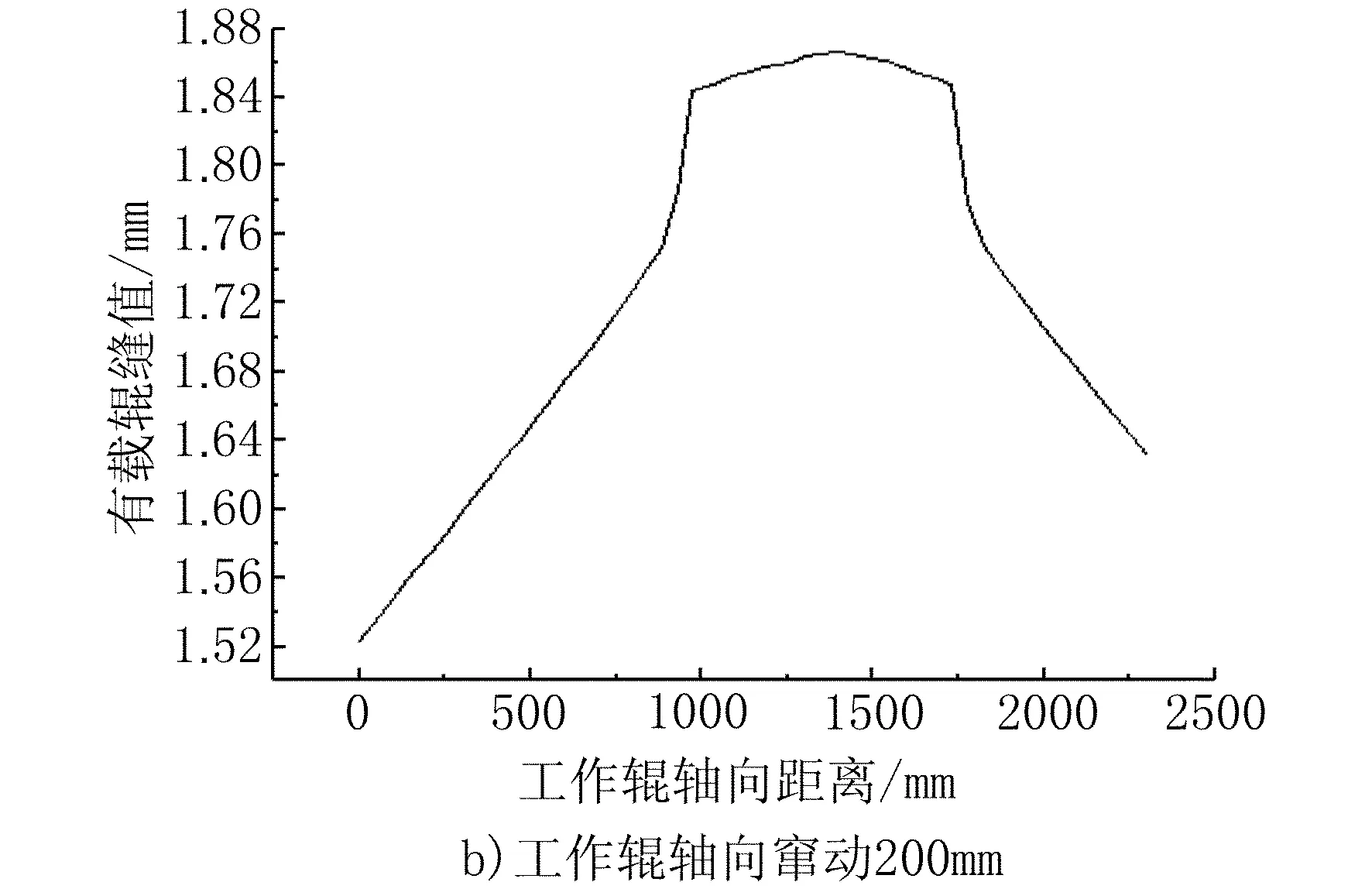

图7 工作辊轴向窜动对板形的影响曲线(无弯辊力)

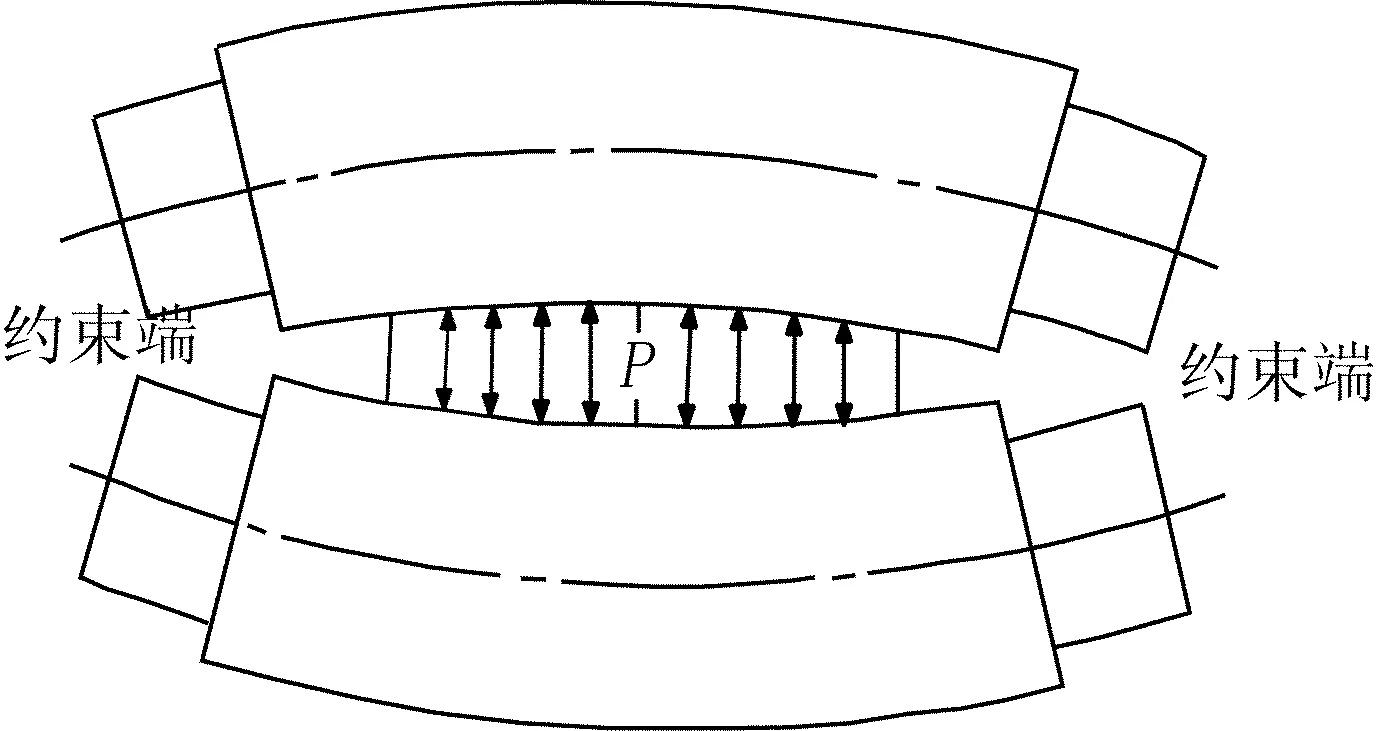

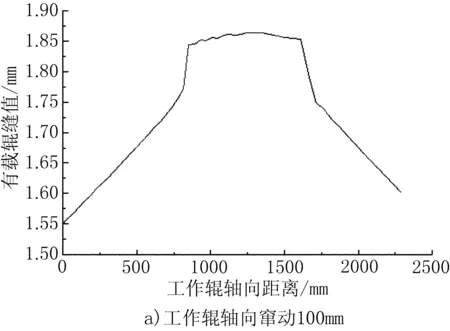

图7所示分析前提为:工作辊辊身长2300mm、直径520mm,辊身均为平辊,计算的带钢宽度830,厚度3.8mm,带钢材料的屈服极限为700MPa。

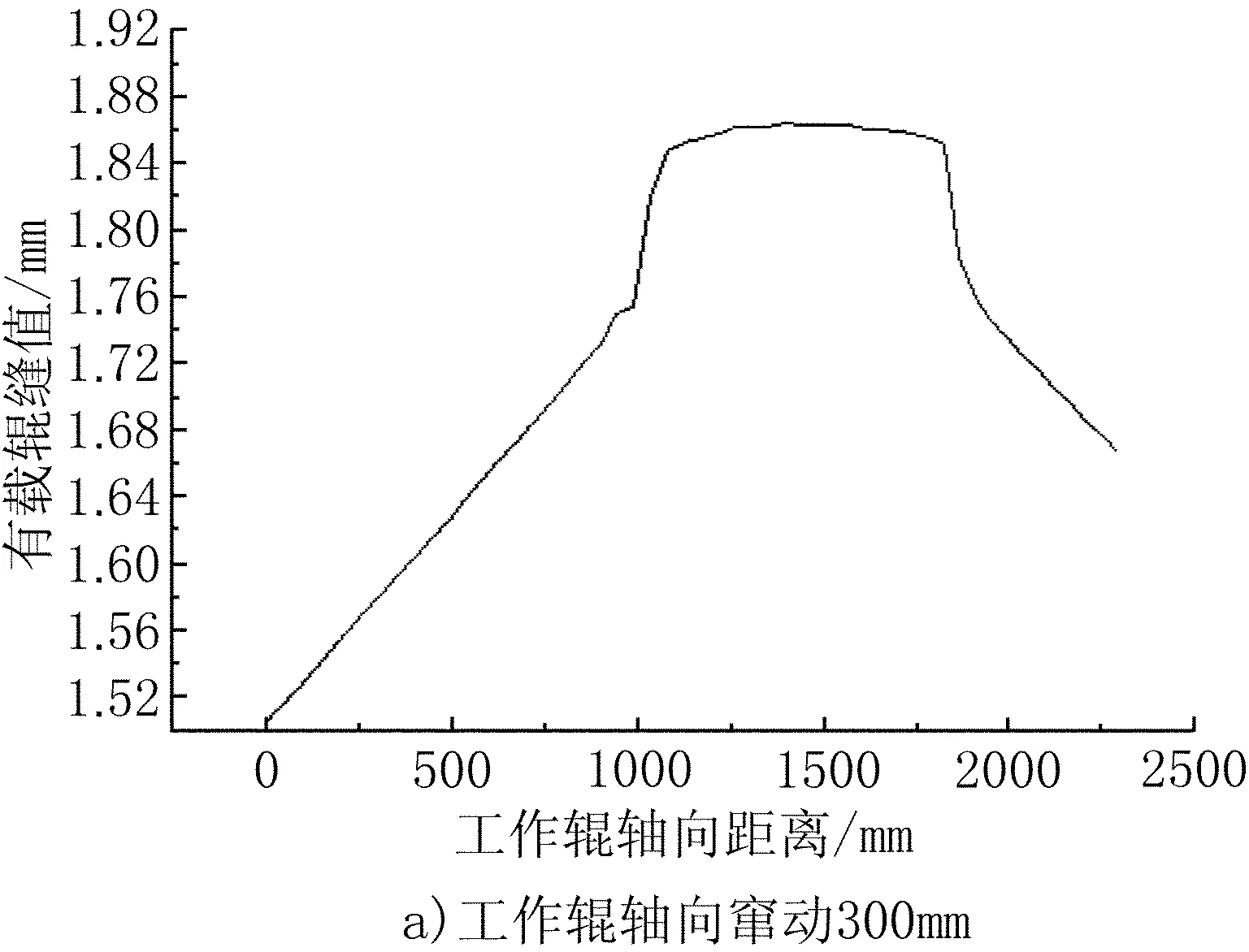

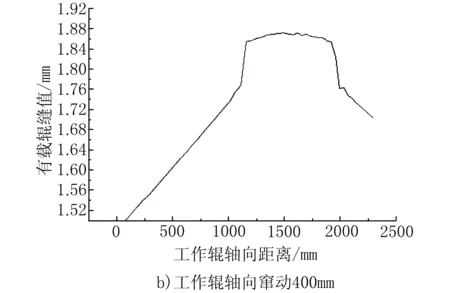

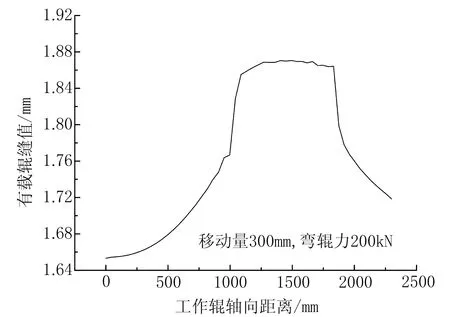

由图7和图8可见,随着工作辊横移量的增大,使板带距单侧工作辊端部的距离明显减少,轧辊间的有害接触区域减少,所以对板带边部减薄影响明显减少。从图中亦可以看出,工作辊窜动300mm时,辊缝曲线形状最好。图9为模拟工作辊窜动300mm,并施加200kN弯辊力情况下的辊缝形状分布,从辊缝结果分布看,由于移动量增大,辊缝一端有明显的消除边部减薄趋势,弯辊力200kN时可以得到较好的辊缝曲线。

图8 工作辊轴向窜动对板形的影响曲线(无弯辊力)

图9 窜辊300mm、加载200kN弯辊力时的辊缝曲线

综上可见,在平整极限规格品种,工作辊窜动配合弯辊对宽机组平整机平整轧制较窄带钢对板形曲线的影响明显,随着工作辊窜动量的增大,板带凸度及边部减薄有明显改善,但随着横移量增加辊缝曲线倾斜程度增加[5]。配合弯辊力移动量300mm和400mm都能对辊缝曲线作出适当改善,但均不能获得较理想曲线,移动量400mm辊缝曲线倾斜严重,且移动量太大对设备结构不太有利。目前平整机主要还是采用平辊轧制,故窜辊的运用除了可以提高部分规格钢种的板形外,更多的目的还是均匀轧辊磨损,延长轧辊寿命。

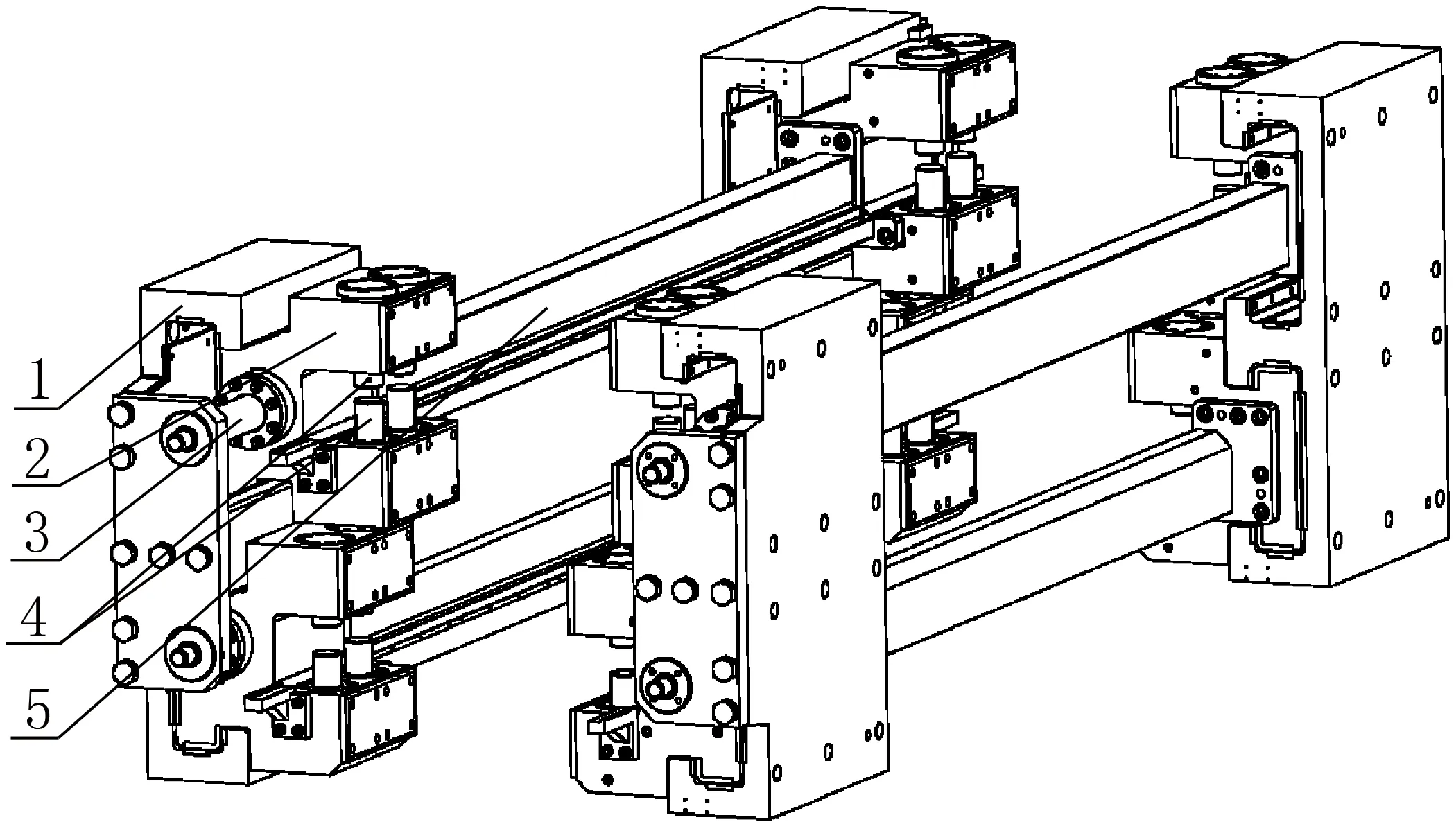

3 平整机弯窜机构设计

工作辊窜辊及弯辊装置镶嵌在平整机牌坊窗口内,在传动侧的弯辊缸以及窜辊缸缸体集成在一个弯窜集成块上,窜辊缸活塞通过E型块固定安装在牌坊上,在操作侧的正、负弯辊缸集成在一个弯辊集成块上,无窜辊缸;传动侧和操作侧的集成块,通过轨道连接在一起,组成工作辊的弯窜装置。弯辊活塞在液压作用下可竖直方向伸出,使正负弯辊力加载在工作辊轴承座上,工作辊可以竖直方向运动,实现正负弯辊功能。窜辊活塞在液压作用下,驱动整个弯窜块轴向窜动,工作辊也随之轴向窜动,实现窜辊功能,窜辊量为300mm。该结构的弯窜装置,由于工作辊随弯窜块一起轴向窜动,可保证窜辊过程中,弯辊力始终加载在工作辊轴承中心线上,利于轴承使用寿命;由于弯辊和窜辊集成在一个块体内,使得结构更紧凑。

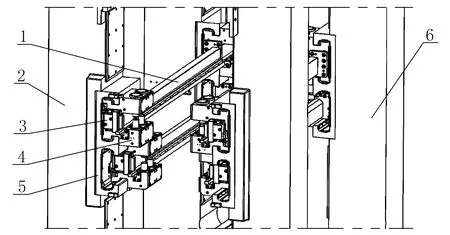

图10 弯窜机构操作侧示意图

1-轨道; 2-操作侧牌坊; 3-工作辊锁紧装置; 4-弯辊块; 5-E型块; 6-传动侧牌坊

图11 弯窜机构传动侧示意图

1-E型块; 2-弯窜块; 3-窜辊缸活塞; 4-弯辊缸活塞; 5-轨道

3 结论

1)对于钢种屈服强度不是很高,平整机工作辊长度和板带宽度的比值较大的品种进行轧制,弯辊技术可以很好的解决板形边部减薄问题,目前已经大量应用在公司开发的平整机组中。

2)对于宽机组平整轧制,弯辊力对平整宽带钢时影响非常显著,而对窄带钢的影响作用不是很明显,需要配合窜辊来改善。窜辊配合弯辊对宽机组平整机平整轧制较窄带钢对板形曲线的影响明显, 随着窜辊量的增大对板带边部减薄明显减少,所以从改善板形而言,对于带钢宽度变化范围较大的宽机组平整轧制,需要弯辊+窜辊来增强板形控制能力。移动量300mm和400mm都能对辊缝曲线作出适当改善,但均不能获得较理想曲线,移动量400mm辊缝曲线倾斜严重,且移动量太大对设备结构不利。

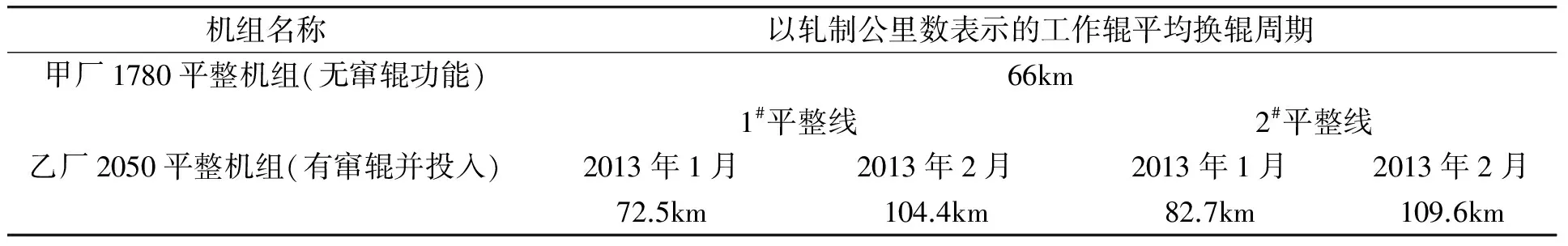

表1 带有弯窜功能的平整机应用效果对比表

3)通过表1对比得知,利用窜辊技术,不但能够消除板宽以外的轧辊间有害部分,调节横向厚度差,进而控制钢板的边部减薄、改善板形,同时还有利于改善轧辊磨损,提高轧辊寿命。

[1]李晓燕,张杰,陈先霖等.冷轧平整机板形问题的特点及对策[J].钢铁,2003,Vol.38(12):26-33.

[2]连家创,刘宏民.板厚板形控制[M].北京:兵器工业出版社,1995:63-70.

[3]许焕宾,张杰,李洪波等.变接触轧制技术在超宽热轧平整机上的应用[J].第七届中国钢铁年会论文集,2009:3-15.

[4]何安瑞.宽带钢热连轧机组辊形的研究[D].北京科技大学博士学位论文,2000.3.

[5]李学通,吴志贺,杜凤山等.四辊平整机轧制过程辊系变形有限元分析[J].塑性工程学报,2008,Vol.15(2):126-130.

Bending and Channeling Roll Structure Analysis of 4 High Temper Mill for High-Strength Steel

Zhang Gengyu Xiong Jiancheng Wang Yong

(CISDI Engineering Co., Ltd, Chongqing 401122)

Study was shown, the plate width is smaller, the harmful contact area is the longer between work roll, the bending force needed greater to improve the flatness. For the high-strength ribbon steels, simply by bending roll has been unable to get a good flatness, and the integrated using the mechanism of channeling roll and bending roll can best overcome the problem of the thickness reduce for the edge of ribbon steel and other issues, such as can even wear of the roll and extend roll life, the application effect was the best good.

Temper mill Bending roll Channeling roll Flatness High-strength steel

张赓郁,男,1981年出生,2006年毕业于西安交通大学机械工程及自动化专业,硕士,工程师,现主要从事平整机组的设计开发工作

TG333.2

A

10.3969/j.issn.1001-1269.2015.02.004

2015-01-13)