测产传感器的动态称重试验分析

2015-06-23马万里张宏文陈明昌

马万里,张宏文,陈明昌

(石河子大学机械电气工程学院,新疆石河子 832000)

测产传感器的动态称重试验分析

马万里,张宏文*,陈明昌

(石河子大学机械电气工程学院,新疆石河子 832000)

为了确定测产动态称重过程中影响因素与响应指标的具体关系,设计并制作了测产试验台.以里格尔87-5号加工番茄为试验对象,采用正交试验的方法,完成了测产传感器的动态称重试验,分析了各影响因素对称量精度的影响,并建立了称量精度与各影响因素之间的回归方程.通过参数优化得出:最优影响参数组合为:称重皮带运行速度为0.9m/s,皮带表面形状为大小均匀的方格状并且物料(番茄)供给量为50kg.最后通过试验验证了优化结果的准确性与合理性.

加工番茄;测产;动态称重;影响参数;正交试验;优化

新疆地处北纬37°10'~49°3'之间,辐射量大、阳光充足、昼夜温差大,以其独有的地缘优势和气候条件成为了我国最大的加工番茄种植和加工基地[1-3].农作物产量是精准农业中需要获取的重要信息之一,它集中反映了土壤理化特性、化肥施用情况、灌溉条件、病虫害等农田信息对作物产量的影响.实时获取作物产量的分布信息是进行处方农作和科学管理的重要依据[4-6].目前获取农作物产量的方式有3种:人工抽样估产;根据生长条件模型或遥感模型预测作物产量;使用产量传感器实时监测,并获取产量数据[5].

目前,我国番茄收获的机械化程度在不断提高,在番茄收获机械上应用大规模番茄收获实时测产技术迫在眉睫.我国开展精准农业研究的时间较短,目前对农作物实时测产系统的研制还处于起步阶段,对于番茄收获实时测产技术的应用研究还是个空缺[7-8].因此,针对用现有技术无法在番茄收获过程中实时测产的难题,设计了一套番茄收获机实时测产装置,该装置的核心部件是测产传感器,即称重传感器.

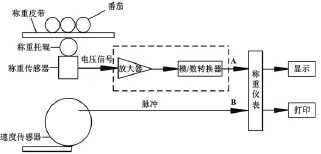

1 工作原理分析

番茄收获机实时测产装置根据称重传感器的动态连续称重原理[9-11]进行工作.在番茄收获机工作过程中,番茄经过色选机色选后到达称重皮带,当番茄经过两支撑托辊之间的称重皮带时(称重皮带的有效称重段),称重皮带上的番茄重力通过杠杆作用于称重传感器.称重传感器产生一个正比于皮带载荷的电压信号,并送入放大器和模/数转换器进行处理,形成数字信号;速度传感器提供一系列脉冲,每个脉冲表示一个皮带运动单元,脉冲的频率正比于皮带速度;称重仪表从模/数转换器和速度传感器接收信号,通过累加法运算得出累称重值并显示出来,从而完成动态计量称重,如图1.

图1 称重原理Fig.1 Weighing principle

在称重传感器进行动态称重时,物料(番茄)通过称重皮带有效称重段的时间t为:

式中:L为称重皮带有效称重段的长度,即两支撑托辊之间的距离;¯v为整个动态称重过程中称重皮带运行的平均速度,可由速度传感器测量得到.

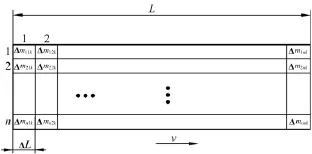

将称重皮带有效称重段的长度和宽度均分成等间距的n等份,长度间距为ΔL,则从测产装置开始工作起第k个t时间段内,由左到右、由上到下每等份皮带上分布的番茄的质量分别设为 Δm11k,Δm12k,…,Δm1nk,Δm21k,,Δm22k,…,Δm2nk,…,Δmn1k,Δmn2k,…,Δmnnk,如图2.

图2 称重皮带上番茄质量分布Fig.2 Mass distribution of tomato on weighing belt

第ij个质量块分布处称重皮带的番茄瞬时质量流量qijk可表示为:

式中:¯v(t)为第k个t时间段内称重皮带运行的平均速度;Δmijk为第k个t时间段内称重皮带有效称重段上每等份皮带分布的番茄质量.

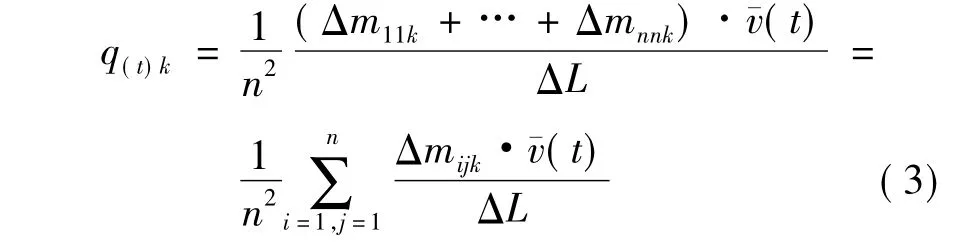

第k个t时间段内的番茄的瞬时质量流量q(t)k的表达式为:

第k个t时间段内称重传感器检测到称重皮带有效称重段上番茄的质量Mk为:

那么,整个动态称重过程中番茄的累计称重值Ml为:

2 试验研究

2.1 测产试验台

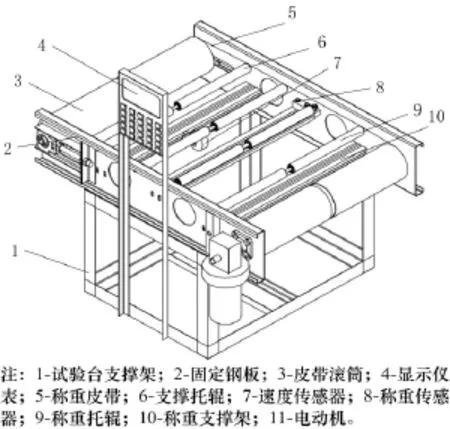

测产试验台是为了进行动态称重试验研究并确定影响因素与响应指标之间的关系而设计的室内专用试验设备.试验台是按照各零部件的具体结构尺寸和试验内容要求来设计的,由TJH-5型悬臂式称重传感器、GS-150型光电式速度传感器、支撑托辊、称重托辊、称重皮带(环型同步带,扯断强度≥10 MPa,扯断伸长率≤300%,磨耗量≤1.0 cm3/1.6 km,胶带总厚度为8 m,皮带的宽度为800 m,运行速度范围为0.9~1.5m/s)、皮带滚筒、称重支撑架、VFG-90系列基频25Hz的铝合金变频电动机(额定功率为0.55 kW,额定转矩为7.6 N·m,变频范围为0~75Hz,调速范围为0~750 r/min)、显示仪表、固定钢板和试验台支撑架等部分组成,如图3.

图3 测产试验台结构Fig.3 Structure of test-bed of yield monitor

2.2 试验材料

本试验选用新疆建设兵团第8师143团3分场23连种植的番茄,品种为里格尔87-5号加工番茄.该番茄田采用亨氏种植管理模式,即围绕与机采相配套的种植和作业模式进行标准化番茄种植管理和全程机械化采收.试样采摘日期为2014年9月8日,共采摘试验样品100 kg,并在采摘后24 h内完成试验.采摘的番茄试验样品如图4.

图4 番茄试验样品Fig.4 Test samples of tomato

2.3 试验仪器

完成动态称重试验所需的试验仪器设备有测产试验台、电源、电插板、变压器、高精度电子秤(精度为99.9%)、塑料框等,测产试验台如图5.

图5 测产试验台Fig.5 Test-bed of yield monitor

2.4 试验方法

2.4.1 影响因素及响应指标的选取

通过理论分析和预备试验,确定动态称重试验的各影响因素为:称重皮带运行速度(0.9~1.5m/s)、物料(番茄)供给量(10~50kg)、皮带表面的形状(横条状、竖条状、大小均匀的方格状).本装置安装在番茄收获机上,因此根据番茄收获机在田间作业时的速度(2~5km/h)来确定称重皮带运行速度.在动态称重系统中,称重皮带运行速度直接影响称量精度.称量精度是反应系统性能最重要的指标[12],因此参照动态称重系统,将其确定为本试验的响应指标.

2.4.2 试验指标的测定

根据 GB/T7721-1995(1.0)线秤的规定[13],称重传感器动态称重的动态累计误差计算如下:

式中:δ为称重传感器的动态累计差;Ms为每次试验番茄的实际质量,试验前用高精度电子秤进行称量;M为每次试验称重仪表显示的番茄累计质量.

称重传感器动态称重试验的称量精度计算如下:

式中,E为称重传感器的称量精度.

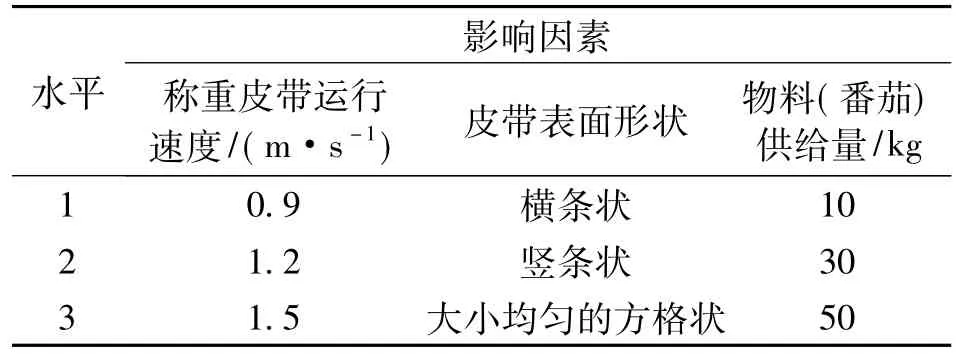

2.5 正交试验

经分析,文中采用正交试验方案[14],研究称重传感器动态称重中不同的影响因素对响应指标的影响.本试验选取称重皮带运行速度A、皮带表面的形状B、物料(番茄)供给量C为影响因素.以称量精度为响应指标,按3因素3水平安排正交试验,制定的因素水平表[15]如表1.

表1 试验因素水平Table 1 Factors and levels

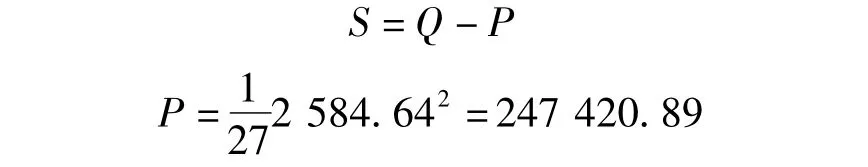

根据试验因素水平表,制定具有一级交互作用的正交试验方案,得到试验方案和结果如表2.表中:K1,K2,K3为各因素水平、各次实验结果和;S为因素水平变化所引起的试验结果差异,即方差; Q为计算方差S的一个中间计算量.

式中,a为试验次数,在本试验中每个因素水平试验9次.

表2 试验方案及结果Table 2 Program and result of orthogonal test

3 结果与分析

3.1 方差分析

根据表2的试验数据,可得出各影响因素对称量精度影响的方差分析表,如表3.

方差分析中F比越高,因素的影响显著性越高。从表3中可以看出,称重皮带运行速度A、皮带表面形状B、物料(番茄)供给量C以及称重带运行速度与皮带表面形状的交互作用A×B对称量精度的影响都是极显著的,其显著性按高低排序为物料(番茄)供给量C、称重皮带运行速度A、皮带表面形状B、称重带运行速度与皮带表面形状的交互作用A× B.称重皮带运行速度与物料(番茄)供给量的交互作用A×C、皮带表面形状与物料(番茄)供给量的交互作用B×C对称量精度的影响不显著.

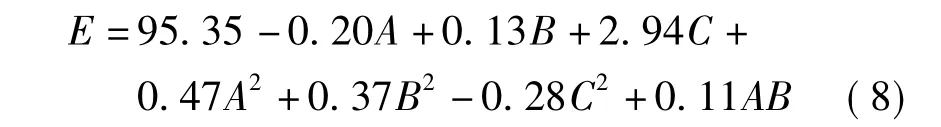

由Minitab软件分析可知各影响因素对称量精度的影响,并得出影响称量精度的3个影响因素与响应指标的二次正交回归方程为

表3 各影响因素对称量精度的方差分析Table 3 Variance analysis of the influence of each factor to weighing accuracy

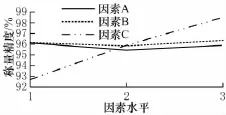

3.2 单因素对称量精度的影响

将称重皮带运行速度、皮带表面形状和物料(番茄)供给量中的两个因素确定在中间水平时,由Minitab软件分析得到单因素变化对称量精度的影响,如图6.由图可知,当称重皮带运行速度逐渐增大时,称量精度先减小后增大,当称重皮带运行速度在第1水平时,称量精度达到最大值;当皮带表面形状分别为横条状、竖条状、大小均匀方格状的使用过程中,称量精度先减小后增大,当皮带表面形状处在第3水平时,称量精度达到最大值;当物料(番茄)供给量逐渐增大时,称量精度逐渐增大,当物料(番茄)供给量在第3水平时,称量精度达到最大值.

图6 各影响因素对称量精度的影响Fig.6 Influence of each factor on weighing accuracy

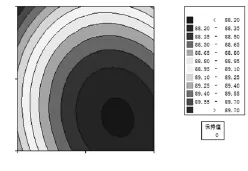

3.3影响因素交互作用对称量精度的影响

由Minitab软件分析得到影响因素交互作用对称量精度的影响,如图7,8.由等值线图可知,当物料(番茄)供给量在中间水平(50 kg)时,随称重皮带运行速度的增大,称量精度先减小后增大;皮带表面形状分别为横条状、竖条状、大小均匀方格状的使用过程中,称重精度先减小后增大;响应曲面沿A方向变化较快,而沿B方向变化较慢.所以在该试验水平下,称重皮带运行速度对称量精度的影响要比皮带表面形状对称重精度的影响显著.

图7Y与A、B的等值线Fig.7 Lsogram of A,B and Y

图8 Y与A、B的响应曲面Fig.8 Response surface of A,B and Y

4 参数优化

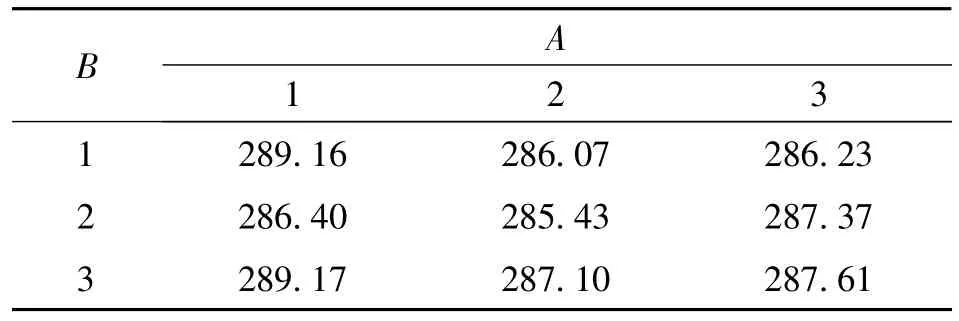

由于试验的试验指标是称量精度,其值固然越高越好,因此最优方案应取各因素中称量精度最大值对应的水平.综合分析表2和图4可得,称重皮带运行速度A应取第1水平(0.9 m/s),皮带表面形状B应取第3水平,即大小均匀的方格状,物料(番茄)供给量C应取第3水平(50 kg).由于称重皮带运行速度与皮带表面形状的交互作用A×B对称量精度的影响也是显著的,对A和B各种组合的试验结果进行对比分析,结果如表4.

表4 组合试验结果对照分析Table 4 Comparative analysis of the results of combined test

从表4中可以看出:当A取第1水平、B取第3水平时,试验结果为289.17,为所有试验结果中的最大值.综合分析表4以及图5,6得优化方案可取为A1B3,与单独考虑影响因素A,B时所得的结果一致.因此,本试验的最优方案取A1B3C3,即本试验的最佳影响参数组合为:称重皮带运行速度为0.9 m/s,皮带表面形状为大小均匀的方格状并且物料(番茄)供给量为50 kg.

通过上述优化获得了影响因素的最佳参数组合.为了消除随机误差,在影响因素最佳组合下,进行10次重复试验,试验结果如表5.

表5 影响因素最佳组合下的验证试验结果Table 5 Experiment results with optimal combination of factors

通过试验表明,由试验优化得出的最佳参数组合得到的称量精度E与称量精度平均值¯E均大于95%,能满足番茄收获机实时测产装置设计的性能要求和综合精度要求.

5 结论

1)称重皮带运行速度、皮带表面形状、物料(番茄)供给量以及称重带运行速度与皮带表面形状的交互作用对称量精度的影响显著,其显著性按高低排序为物料(番茄)供给量、称重皮带运行速度、皮带表面形状、称重带运行速度与皮带表面形状的交互作用.称重皮带运行速度与物料(番茄)供给量的交互作用、皮带表面形状与物料(番茄)供给量的交互作用对称量精度的影响不显著.

2)由参数优化得出最佳影响参数组合为:称重皮带运行速度为0.9 m/s,皮带表面形状为大小均匀的方格状并且物料(番茄)供给量为50 kg.

3)通过验证试验表明:由最佳影响参数组合得到的称量精度均大于95%,能满足番茄收获机实时测产装置设计的性能与综合精度要求.

References)

[1] 庞胜群,王祯丽,张润,等.新疆加工番茄产业现状及发展前景[J].中国蔬菜,2005(2):39-41.

[2] 梁勤安,余庆辉,冯斌,等.新疆加工番茄机械化收获发展对策的研究[J].新疆农业科学,2007,44 (2):225-230.

Liang Qin'an,Yu Qinghui,Feng Bin,et al.Exploration on countermeasures of developing mechanization harvest of processing tomoto in Xinjiang[J].Xinjiang Agricultural Science,2007,44(2):225-230.(in Chinese)

[3] 李成松,坎杂,谭洪洋,等.加工番茄果秧分离装置运动过程分析[J].农业机械学报,2012,43(4): 66-69.

Li Chengsong,Kan Za,Tan Hongyang,et al.Movement process analysis on processing tomato fruit separation device[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(4):66-69.(in Chinese)

[4] 武佳,李民赞,郑立华,等.谷物联合收获机测产系统性能试验[J].农业机械学报,2012,43(S1):95-99,105.

Wu Jia,Li Minzan,Zheng Lihua,et al.Performance test of yield monitor system for grain combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(s1):95-99,105.(in Chinese)

[5] 齐江涛,张书慧,牛序堂,等.穗状玉米测产系统设计与试验[J].农业机械学报,2011,42(1):181-185.

Qi Jiangtao,Zhang Shuhui,Niu Xutang,et al.Design and application of yield monitor system for corn ear[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(1):181-185.(in Chinese)

[6] 张小超,胡小安,张爱国,等.基于称重法的联合收获机测产方法[J].农业工程学报,2010,26(3): 125-129.

Zhang Xiaochao,Hu Xiaoan,Zhang Aiguo,et al.Method of measuring grain-flow combine harvester based on weighing[J].Transactions of the CSAE,2010,26(3):125-129.(in Chinese)

[7] 张宏文,陈明昌,王磊,等.番茄收获机测产装置:新疆,CN103759795A[P].2014-04-30.

[8] 陈明昌,魏敏,刘巧,等.番茄收获机测产装置的设计[J].食品与机械,2014,30(5):151-153,157.

Chen Mingchang,Wei Min,Liu Qiao,et al.Design of yield monitor of tomato harvester[J].OOD&Machinery,2014,30(5):151-153,157.(in Chinese)

[9]Pelletier G,Upadhyaya S K.Development of a tomato load/yield monitor[J].Computers and Electronics in Agriculture,1999,23(2):103-117.

[10]Maja J M,Ehsani R.Development of a yield monitoring system for citrus mechanical harvesting machines[J].Precision Agriculture,2010,11(5):475-487.

[11] 初琦.带式输送机动态称重检测理论与试验研究[D].北京:中国矿业大学,2014.

[12] 高艳雯.输送带在线动态实时称重系统的研究[D].兰州:兰州理工大学,2007.

[13] 徐信荣.新型电子皮带秤的研究[D].西安:西北工业大学,2002.

[14] 任露泉.试验优化设计与分析[M].北京:高等教育出版社,2003.

[15] 陈魁.试验设计与分析[M].北京:清华大学出版社,2005.

(责任编辑:童天添)

Experimental study of dynamic weighing of yield monitor sensor

Ma Wanli,Zhang Hongwen*,Chen Mingchang

(College of Machinery and Electricity Engineering,Shihezi University,Shihezi Xinjiang 832000,China)

In order to determine the specific relationship between factors and response indicators in the dynamic weighing process of yield monitor,a yield monitor test-bed was designed and manufactured.The Ligeer 87-5 processing tomato was chosen for the trial subject.The dynamic weighing of yield monitor sensor was completed,the saliency of influence of each factor on weighing accuracy was analyzed and mathematical models between the weighing accuracy and each factor was established by applying orthogonal experiment method.The optimal combination of factors was that the speed of weighing belt was 0.9m/s,the surface shape of the belt was uniform size square grid and material(tomatoes)supplying was 50 kg by parameter optimization.Finally,the parameter optimization result was verified to be accurate and reasonable by test.

processing tomato;yield monitor;dynamic weighing;factors;orthogonal test;optimization

S231

:A

:1673-4807(2015)05-0467-07

10.3969/j.issn.1673-4807.2015.05.011

2015-06-01

新疆兵团科技型中小企业技术创新资金专项(2014BD005)

马万里(1992—),男,硕士研究生.*通信作者:张宏文(1969—),男,教授,研究方向为农业机械设计及机械系统仿真.E-mail:zhw196959@126.com

作者简介:马万里,张宏文,陈明昌.测产传感器的动态称重试验分析[J].江苏科技大学学报:自然科学版,2015,29(5):467-473.