热镀锌带钢镀层亮点缺陷形成分析及改进控制

2015-06-23孙方义周诗正周元贵杜小峰

孙方义 周诗正 周元贵 杜小峰

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

热镀锌带钢镀层亮点缺陷形成分析及改进控制

孙方义 周诗正 周元贵 杜小峰

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

分析了某镀锌线带钢表面典型的亮点缺陷产生原因,研究发现,批量亮点缺陷主要是锌渣缺陷,由锌液中Al含量偏高引起,将锌液中Al含量降低到0.19%~0.21%,锌渣缺陷得到明显控制。

热镀锌;镀层;亮点;锌渣

带钢连续热镀锌产品具有好的耐蚀性、焊接性及涂装性。随着汽车、家电行业对产品表面质量要求越来越高,镀层缺陷控制也更加严格。亮点缺陷是热镀锌产品典型镀层质量缺陷之一[1-3],本文结合某镀锌线典型亮点缺陷,分析了带钢表面镀层亮点缺陷形成原因,提出一些改善镀层质量的工艺措施。

1 样品及分析方法

典型亮点缺陷样品在某批次生产的IF钢热镀锌板中选取,样品为热镀锌光整后试样,亮点在带钢上下表面镀层随机分布,非表面机械损伤,带钢入锌锅板温460-490℃,锌液温度463±2℃,锌液成分如表1所列。

试样经酒精超声清洗后,用Quanta 400扫描电镜分析表面形貌,用18%盐酸酒精溶液浸蚀镀锌层,观察表面形貌。

表1 锌液成分(wt%)

2 分析与讨论

2.1 缺陷概貌

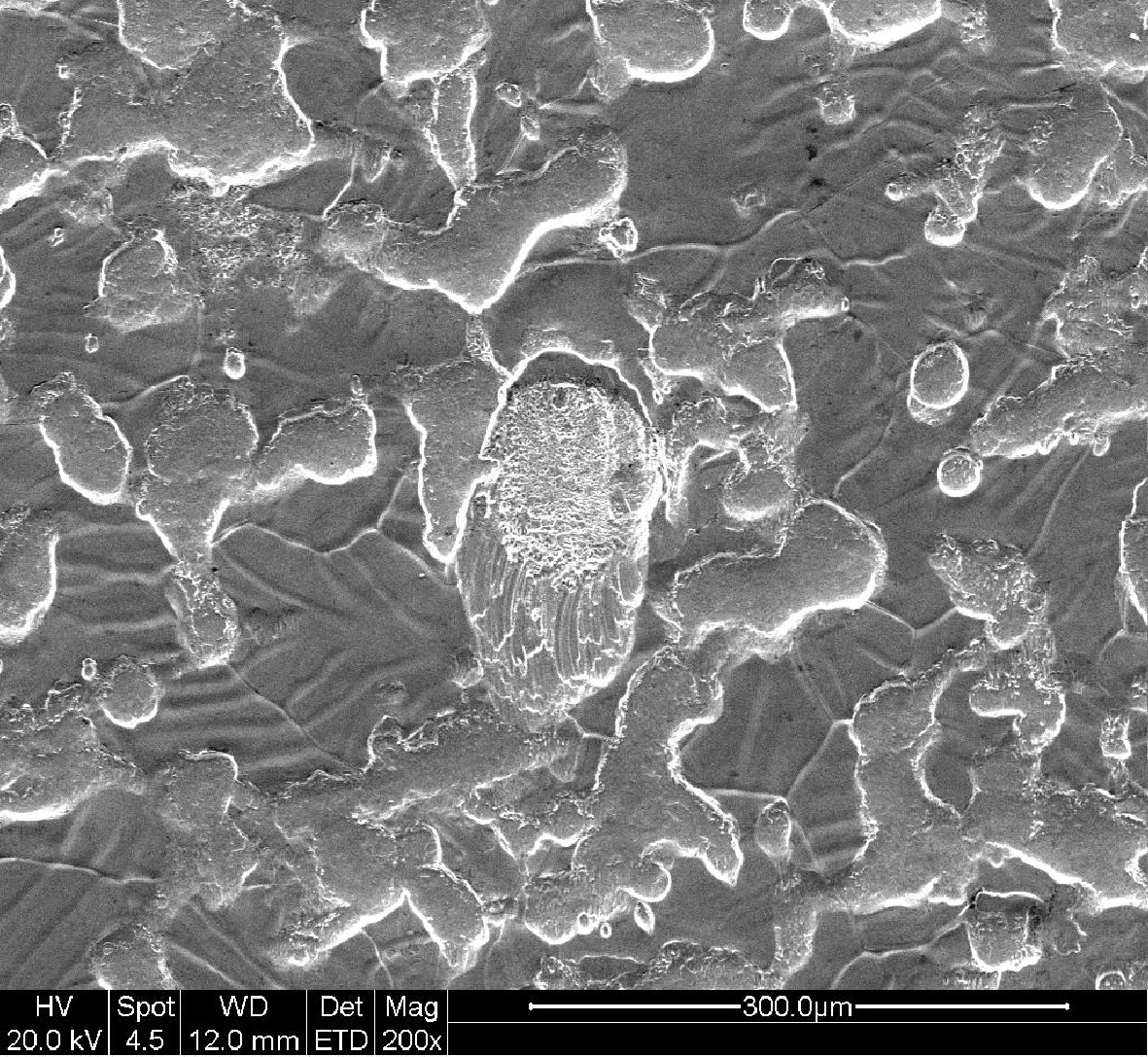

亮点缺陷不规则分布在样板表面,平均1个/cm2亮点,直径在0.2~0.5mm,肉眼不同角度观察呈亮色或黑色,光学照片呈黑色,宏观形貌如图1所示,用扫描电镜进行观察,一种为颜色暗灰色、边部界限不明显,如图2所示,列为类型Ⅰ,另一种颜色灰白、边部界限明显,列为类型Ⅱ,扫描电镜观察多处缺陷点,仅发现1处类型Ⅱ缺陷,其他为类型Ⅰ缺陷。

图1 亮点缺陷板宏观形貌

图2 类型Ⅰ形貌

图3 类型Ⅱ形貌

2.2 缺陷成因分析

对于点状缺陷类型Ⅱ,通过能谱仪分析化学成分,如图4所示,缺陷点内和边缘的化学成分均为Zn,形貌特征符合金属飞溅引起的亮点缺陷,其产生原因为带钢出锌锅后,由于气刀高度偏高、压力偏大等因素形成大量细小锌液粒的飞溅,在半凝固态的带钢镀层表面造成细微损伤,随镀层的快速凝固态形成亮点缺陷。

图4 类型Ⅱ测量点a

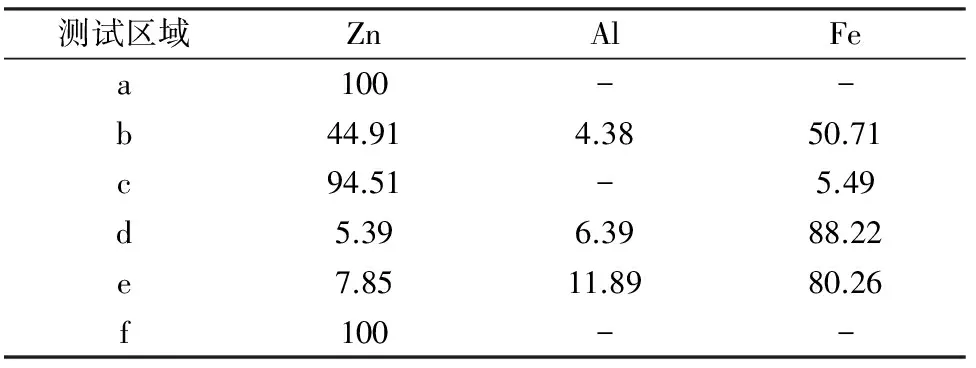

图5为类型Ⅰ试样经超声波酒精清洗后的形貌,分析b点成分组成为铁、锌、铝元素,缺陷的中心点c能谱分析主要是锌元素和铁元素,符合锌-铁及铁-铝金属化合物型锌渣特征,结果如表2所列。

表2 测试点微区成分(wt%)

图5 类型Ⅰ成分测量点b、c

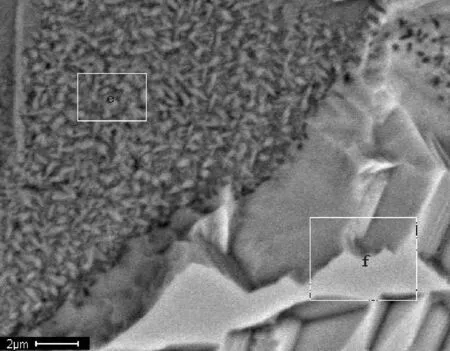

类型Ⅰ缺陷试样经18%盐酸酒精溶液浸蚀镀锌层,待锌板表面缺陷位置颜色刚转为灰白色时,立即用酒精清洗试样,处理过的试样用扫描电镜观察,可以在缺陷点内部发现完整的Fe2Al5中间粘附层形貌,如图6、图7所示,点d、e的成分测试也显示相层元素主要为Fe元素与Al元素,另一方面,由于盐酸酒精溶液浸蚀时间短,正常锌层部位表面为纯锌层,如表2所列点f为100%的Zn元素,通过缺陷表面分析、中间粘附层分析,说明点状缺陷类型Ⅰ的“亮点”缺陷应为锌锅中锌渣附于钢板表面。

图6 类型Ⅰ处理后成分测量点d

图7 类型Ⅰ处理后成分测量点e、f

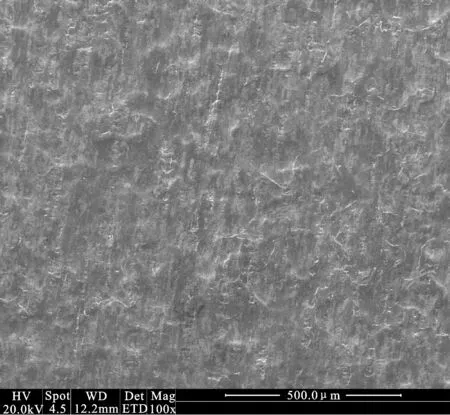

生产实践表明,冷轧钢带表面密实性的破坏可能导致凸起条带或光亮颗粒的产生,尤其是钢基表面存在缺口(孔洞)导致Fe-Zn合金相异常生长而产生锌粒缺陷,为检验基板是否影响亮点缺陷类型Ⅱ的产生,将实验样片用盐酸酒精溶液进一步脱锌处理,脱锌后样片表面没有发现基板表面形貌可导致镀锌缺陷亮点的异常,表面形貌照片如图8所示,而同批次轧钢产品在另一镀锌产线生产则没有亮点缺陷产生,结合亮点出现的随机性和1个/cm2的发生概率,可以排除基板是导致亮点缺陷原因。

图8 样品盐酸脱锌后表面形貌

一般认为,生产热镀锌板时锌液中有效铝(指锌液中尚未发生反应的A1)的质量分数控制在0.16%~0.20%较为适宜[4]。如果热镀锌过程中锌液中的有效Al含量相对低,或者镀锌时间过短(带钢速度过快会导致浸锌时间不足),带钢附近的Al被消耗后,锌液中远离带钢区域的A1来不及扩散造成带钢附近贫A1,不能保证形成Fe2A15中间粘附层的有效A1浓度,失去了形成粘附层的充分条件,造成镀锌板表面质量和锌层附着力不良;加入过多的铝使铁在锌液中的溶解度降低,以致生成更多的锌渣,且铝本身也极易氧化生成Al2O3浮渣,影响镀锌带钢表面质量。而本批次生产锌液中Al含量偏高,达到了0.225%-0.235%的水平,是导致锌液中锌渣较多的主要原因。

3 表面亮点缺陷的改善

该生产批次初期,采用调整气刀位置、角度等控制锌飞溅引起亮点缺陷的措施,由于锌飞溅引起的缺陷类型Ⅰ并不是批量亮点缺陷产生的主因,因此无实际改善效果;后期针对缺陷主要为锌渣的判断,严格控制入锌锅带钢的洁净度,同时稳定带钢走速和入锌锅带钢温度,保持锌液温度稳定,重点调整锌液中Al含量,将锌液中Al含量降低到0.19%~0.21%,锌渣缺陷得到明显控制,批量生产的产品可以达到汽车外板的应用要求。

4 结论

(1)热镀锌表面的批量亮点缺陷主要是锌渣缺陷,由锌液中Al含量偏高引起。

(2)采用控制入锌锅带钢的洁净度,保持锌液温度稳定,将锌液中Al含量降低到0.19%~0.21%的措施,锌渣缺陷得到明显控制。

[1] 潘勋平.热镀锌带钢镀层锌渣缺陷形成分析及改进技术[J].宝钢技术,2004,(3):24-27.

[2] 刘万中.镀锌产品亮点缺陷研究[J].金属世界,2010,(2):34-36.

[3] 郭太雄,刘春富,金永清.热镀锌亮点缺陷成因及其预防[J].轧钢,2002,29(4):56-60.

[4] 张启富,刘邦津,黄建中.现代钢带连续热镀锌[M].北京:冶金工业出版社,2007.

(责任编辑:李文英)

Analysis and Improvement of Bright Spot Defect in Hot Dip Strip Coating

SUN Fangyi ZHOU Shizheng ZHOU Yuangui DU Xiaofeng

(Research and Development Center of WISCO,Wuhan 430080,Hubei)

The causes of bright spot on the surface of strips produced by CGL of WISCO Cold Rolling Mill have been analyzed. The result shows that the mass of bright spot defects are caused by high Al contents in zinc bath. The zinc dross defect will be controlled effectively when the Al contents in zinc bath decrease to 0.19% ~ 0.21%.

hot galvanizing; coating;bright spot;zinc dross

2014-10-13

孙方义(1976~),男,高级工程师.E-mail:sfy0970@wisco.com.cn

TG157

A

1671-3524(2015)02-0045-03