7150铝合金热变形行为及微观组织

2015-06-23赵业青鲁法云陈修梵李俊鹏郭富安

赵业青, 李 岩, 鲁法云, 陈修梵, 李俊鹏, 郭富安

(1.山东南山铝业股份有限公司国家铝合金压力加工工程技术研究中心,山东 龙口 265713;2.北京南山航空材料研究院,北京 100048)

7150铝合金热变形行为及微观组织

赵业青1,2, 李 岩1,2, 鲁法云1,2, 陈修梵1, 李俊鹏1,2, 郭富安1,2

(1.山东南山铝业股份有限公司国家铝合金压力加工工程技术研究中心,山东 龙口 265713;2.北京南山航空材料研究院,北京 100048)

采用Gleeble热模拟机进行热压缩实验,研究7150铝合金在变形温度为300~450℃、应变速率为0.01~10s-1条件下的变形行为,采用Zener-Hollomon参数法构建合金高温塑性变形本构方程,并对变形后的微观组织进行分析。研究表明:7150铝合金的流变应力随应变速率增大而增大,随变形温度增大而降低。该合金热压缩变形的流变应力行为可用双曲正弦形式的本构方程描述,其参数A为4.161×1014s-1,α为0.01956 MPa-1,n为5.14336,热变形激活能Q为229.7531kJ/mol。随着温度升高和应变速率降低,动态再结晶逐渐取代动态回复成为合金的主要软化机制。

7150铝合金;热模拟;本构方程;微观组织

7150合金是目前航空工业使用量最大的Al-Zn-Mg-Cu系铝合金之一。该合金除具有很高的强度外,还具有较高的断裂韧性、较好的抗腐蚀性能、优良的抗疲劳损伤能力[1]。目前国内铝加工企业在生产包括7150在内的高端航空用铝合金方面还处于起步阶段,只能小批量生产大规格、高性能航空用铝合金,无法满足中国航空工业尤其是大飞机项目对高性能铝合金的需求[2, 3]。

为了研究7150铝合金的热加工成型性能及特征,需要对其热变形行为进行研究。金属热变形流变应力是材料在高温下热变形力学性能的体现,是表征金属热变形性能的一个最基本量,在实际塑性变形过程中,材料的流变应力值决定了变形时所需施加的载荷和所需消耗的能量多少。它不仅与材料成分有关,而且与变形温度、变形程度、应变速率等参数也有关,同时也是材料在热变形过程中显微组织演变的综合反映[4]。近年来有限元数值模拟技术在塑性加工领域获得了越来越广泛的应用,其中获得精确的流变应力数值及本构方程是保证模拟精度最关键的因素。寇琳媛等[5]计算了实验室条件下7150铝合金的流变应力本构方程。翁舒楚等[6]研究了7150铝合金在热压缩变形过程中的动态组织演变,认为随着真应变的增大,原始等轴状晶粒逐渐被拉长,位错缠结形成位错胞和亚晶;变形过程中棒状的T相(AlZnMgCu)和球状弥散相Al3Zr粒子逐渐发生粗化,减弱了其对再结晶的抑制作用。陈康华等[7]研究了变形程度对7150铝合金再结晶及性能的影响,认为当变形量为75%时,合金的强度最高;变形量为60%时,晶间腐蚀和剥落腐蚀敏感性最低,再结晶程度随变形量增大是导致合金抗晶间腐蚀性能降低的主要原因;当合金变形程度为75%时,综合性能最佳。

目前关于7150铝合金的热变形行为及变形后组织研究主要集中在实验室阶段,关于生产规格的材料研究尚未有报道。本研究从工业半连续铸造生产的合金铸锭中取样,采用Gleeble热模拟机进行不同温度和应变速率下的热压缩实验,研究7150铝合金热变形的流变应力变化规律及显微组织,以期为7150合金相关研究及生产工艺的制定,提供理论和实验参考。

1 实验材料及方法

实验采用的7150铝合金取自工业半连续铸锭,合金化学成分(质量分数/%)为:Zn 6.25,Mg 2.12,Cu 2.05,Zr 0.085,Ti 0.021,Al余量。铸锭在460℃/24h条件下进行均匀化热处理,出炉后空冷,加工成φ10mm×15mm的圆柱体Rastegaev试样。在Gleeble-1500热模拟机上进行热压缩试验,变形温度分别为300℃,350℃,400℃和450℃,变形速率分别为0.01s-1,0.1s-1,1s-1,5s-1和10s-1。试验时在试样两端凹槽内填充润滑剂,以减少摩擦对应力的影响,润滑剂的成分为75%石墨+20%机油+5%硝酸三甲苯脂,压缩后的样品迅速水冷到室温以保留热变形时的组织。试样加热速度为10℃/s,压缩前保温3min,总压缩变形量达60%,Gleeble-1500计算机系统自动采集应力、应变、压力、位移、温度及时间等数据,并绘制真应力-真应变曲线[8]。

2 结果与分析

2.1 真应力-真应变曲线

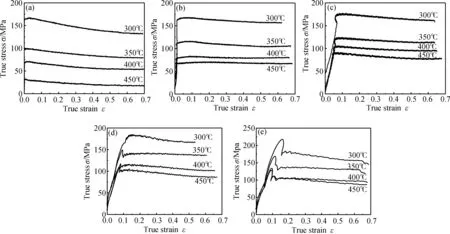

7150铝合金在不同温度不同应变速度的热变形情况下,真应力σ同真应变ε的关系曲线如下图所示。可以看出,在相同应变速率条件下,随着变形温度的降低,流变应力显著增大,峰值应力所对应的真应变也逐渐增大;相同变形温度下,随着应变速率的升高,流变应力增大。流变应力的总体变化规律表现为:变形初期,流变应力随真应变的增加迅速上升,出现峰值后逐渐降低,表现出流变软化的特征,直到基本保持恒定,这时加工硬化与流变软化达到平衡,真应力-真应变曲线趋于水平。

图1 不同应变速率下7150铝合金热变形流变真应力-真应变曲线Fig.1 True stress-true strain curves of 7150 Al alloy during hot deformation at different strain rates

在热加工时存在加工硬化和动态软化两个矛盾的过程。变形时的位错增殖以及位错间的相互作用导致硬化,位错通过攀移或交滑移并在热激活和外加应力作用下发生合并、重组使材料发生动态回复和动态再结晶而软化。高温下发生的动态回复和动态再结晶大大地抵消了热压缩时的加工硬化,从而产生动态软化降低流变应力。

2.2 流变应力本构方程

(1)

α=β/n1

低应力水平(α·σ<0.8)条件下,指数关系模型:

(2)

高应力水平(α·σ>1.2)条件下,幂指数关系模型:

(3)

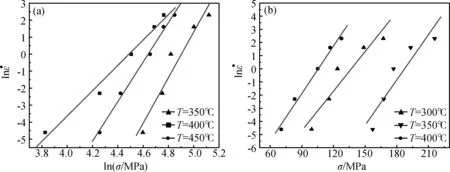

对公式(2)和公式(3)两边取自然对数可以得到:

(4)

(5)

图2 应变速率与流变应力的关系Fig.2 Relationship between strain rate and flow -lnσ;-σ

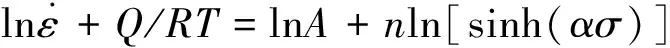

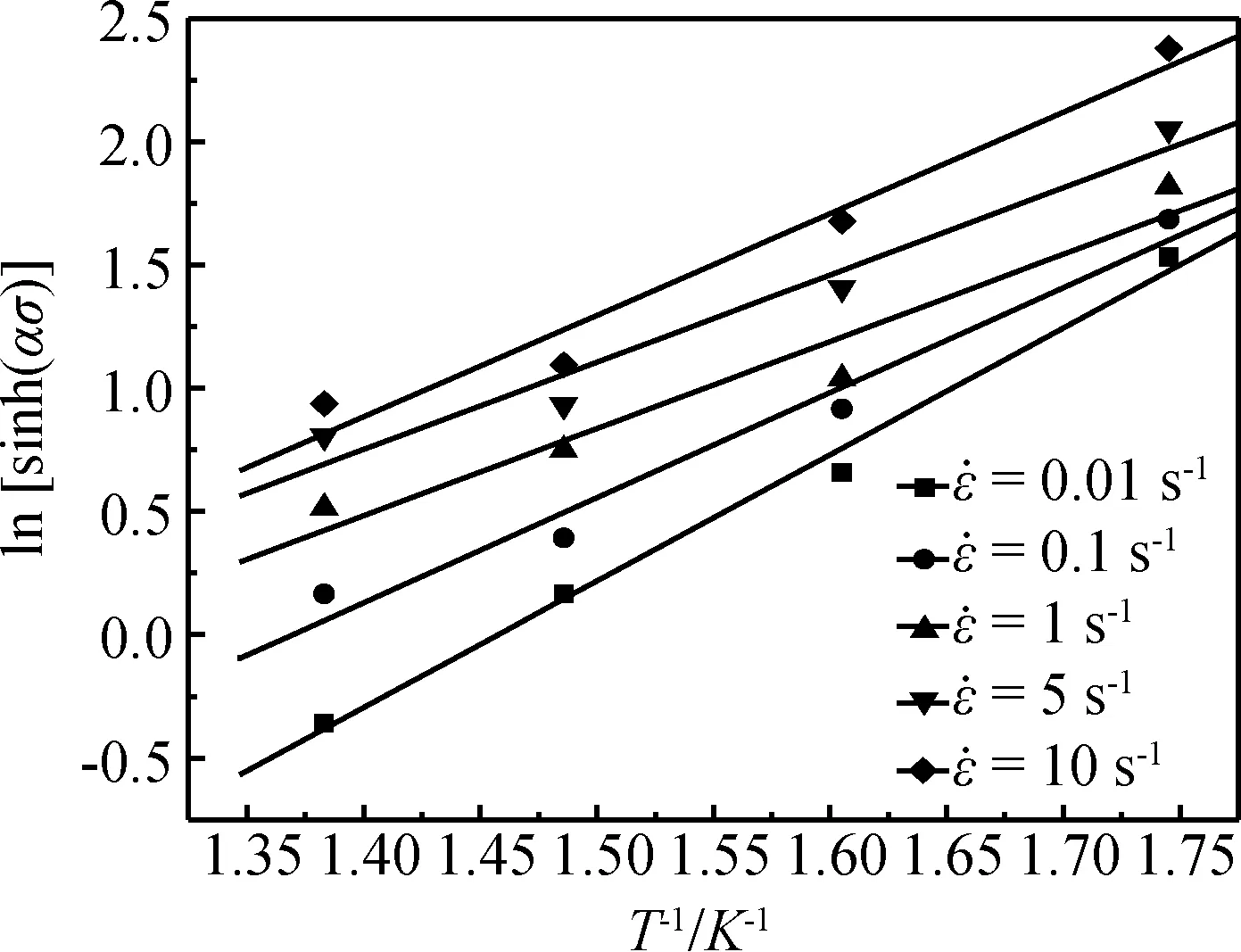

对公式(1)两边取自然对数,并假设变形激活能与变形温度无关,可以得到:

(6)

图4 变形温度与流变应力的关系Fig.4 Relationship betweenln[sinh(ασ)]andT-1

(7)

在金属和合金的热加工变形时,应变速率受到热激活的控制,变形温度和应变速率对变形的影响由Zener 和Hollomon 通过引入参数Z来表示:

(8)

式中:Z为Zener-Hollomon 参数,其物理意义为温度补偿的应变速率因子。将Z参数代入公式(1)可得如下关系:

(9)

A=4.161×1014,n=5.14336。

故而,可以得出7150合金的流变应力本构方程为:

exp(-229.75×103/RT)

(10)

也可用含Zener-Hollomon 参数的函数(11)来表达:

σ=(1/α)·ln{(Z/A)1/n+[(Z/A)2/n+1]1/2}

(11)

即:

(12)

σ= 51.12·ln{(Z/4.16×1014)1/5.14+

[(Z/4.16×1014)2/5.14+1]1/2}

(13)

2.3 显微组织

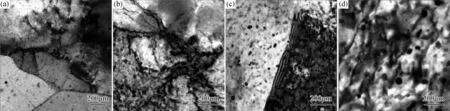

图5所示为不同变形条件下的试样金相组织。由图可以看出,当变形温度低于350℃且应变速率较高时,晶粒沿垂直于压缩轴方向被拉长,没有发生动态再结晶,以动态回复为主。在这个过程中,位错对消和重排,并发生“多边形化”过程,出现流变软化,流变应力降低。从图5中可以看出,高温低应变速率条件下,材料发生了明显的动态再结晶,合金的流变应力降低。

7150铝合金高温压缩变形过程中,随温度的升高及应变速率的降低,原子热运动加快,变形时空位浓度增加,有利于位错的攀移和亚晶多边形化,位错密度下降,位错储能增加速率明显降低,从而使得要获得激发动态再结晶形核所需的临界应变量增大。应变速率足够低有利于新晶粒的长大。所以,当温度较高应变速率低时,再结晶晶粒易于长大[9,10]。

图5中的c,f是7150在不同变形条件下的高倍光学显微组织照片。可以看出,沿着最初的晶界有晶界滑移的产生,从而导致应变分布的不均匀性,进而是在晶粒内部产生微剪切带,如图中标记A所示,这种微剪切带使初始晶粒中的某一部分的取向发生改变,导致晶粒的平均尺寸变小[11,12]。另外,随着应变的增大,晶粒变成扁平状,在延长的晶界上会形成锯齿状突起并成为亚晶。连续动态再结晶机制就是这种亚晶形核、长大并合并其他相邻的亚晶的现象[13]。因此,7150铝合金在热变形过程中的晶粒细化主要是由于连续动态再结晶引起的。此外,图中标记B所示为在粗大的析出相上有再结晶形核的产生,随着温度的降低和应变速率的增加,粗大的析出相数量增多。

图6a所示为试样在温度为450℃、应变速率为0.01s-1变形条件下的透射电镜照片,它说明亚晶粒呈现为大角度亚晶界,并伴有一定数量的位错。变形温度越低或者是应变速率越高,亚晶界的定义越来越模糊不清,这是由于位错的缠结,如图6b,c所示。在变形温度为300℃、变形速率为10s-1的条件下,亚晶内部也出现动态析出和粒子的长大,如图6d所示。这表明动态析出和粒子的粗化长大是7150铝合金在低温高应变速率下流变软化的主要原因。在动态回复和动态再结晶中,固溶原子和细小粒子的均匀扩散与位错的减少相互作用,因此在热变形过程中高的应变能可能加速动态析出。这种现象与本构方程分析中的热变形激活能Q相一致[14,15]。

图6 不同变形条件下的7150铝合金TEM组织Fig.6 TEM microstructures of 7150 Al alloy specimens compressed under different =0.01s-1, T=450℃℃℃℃

3 结论

(1)7150铝合金的流变应力,随变形温度的降低而显著增大,随应变速率的升高也明显增大。总体变化规律表现为:变形初期,流变应力随真应变的增加迅速上升,出现峰值后逐渐降低,表现出流变软化的特征,直到基本保持恒定,达到加工硬化与流变软化的平衡。

(2)计算得出了7150铝合金高温变形的4个特征常数:结构因子A=4.161×1014s-1、应力水平参数α=0.01956 MPa-1、应力指数n=5.14336,变形激活能Q=229.7531kJ/mol。7150铝合金的流变应力本构方程为:

(14)

也可用含Zener-Hollomon 参数的函数来表达:

σ=51.12·ln{(Z/4.16×1014)1/5.14+ [(Z/4.16×1014)2/5.14+1]1/2}

(15)

(16)

(3)随变形温度的升高和应变速率的减小,7150铝合金的主要软化机制由动态回复转变为动态再结晶。7150铝合金在低温高应变速率下流变软化的主要原因是动态析出和粒子的粗化长大。同时,在热变形过程中高的应变能可加速动态析出。

[1] STARKE E A, STALEY J T. Application of modern aluminum alloys to aircraft[J]. Prog Aerospace Sci, 1996,32: 131-172.

[2] 刘兵, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010,20(9): 1705-1715.

(LIU B PENG C Q, WANG R C,etal. Recent development and prospect for giant plane Aluminum alloys[J]. The chinese Journal of Nonferrous Melats, 2010, 20(9): 1705-1751.)

[3] 骞西昌, 杨守杰, 张坤, 等. 铝合金在运输机上的应用与发展[J]. 轻合金加工技术, 2005,33(10): 7-12.

(QIAN X C, YANG S J, ZHANG K,etal. Development and application of aluminum alloys on the transport planes[J]. Light Alloy Fabrication Technology, 2005,33(10): 7-12.)

[4] 易幼平, 杨积慧, 蔺永诚. 7050铝合金热压缩变形的流变应力本构方程[J]. 材料工程, 2007(4): 20-23.

(YI Y P, YANG J H, LIN Y C. Flow Stress Constitutive equation of 7050 aluminum alloy during hot compression[J]. Journal of Materials Engineering, 2007(4): 20-23.)

[5] 寇琳媛, 金能萍, 张辉, 等. 7150铝合金高温热压缩变形流变应力行为[J]. 中国有色金属学报, 2010,20(1): 43-48.

(KOU L Y, JIN N P, ZHANG H,etal. Flow stress behavior of 7150 aluminum alloy during hot compression deformation at elevated temperature[J]. The Chinese Journal of Nonferrous Metals, 2010,20(1): 43-48.)

[6] 翁舒楚, 张辉, 李落星, 等. 7150铝合金在热压缩变形过程中的动态组织演变[J]. 机械工程材料, 2013,37(5): 41-45.

(WONG S C, ZHANG H, LI L X,etal. Dynamic Microstructural evolution of 7150 aluminum alloy during hot compression deformation[J]. Materials for Mechanical Engineering, 2013,37(5): 41-45.)

[7] 陈康华, 陈送义, 彭国胜, 等. 变形程度对7150铝合金再结晶及性能的影响[J]. 特种铸造及有色合金, 2010,30(2): 103-108.

(CHEN K H, CHEN S Y, PENG G S,etal. Effects of deformation rate on recrystallization and properties of 7150 aluminum alloy[J]. Special Casting & Nonferrous Alloys, 2010,30(2): 103-108.)

[8] 罗龙, 李丽荣, 定巍. 概述试验机Gleeble-1500D的热/力模拟技术[J]. 热处理技术与装备, 2014,35(1): 39-42.

(LUO L, LI L R, DING W. Overview on thermal-mechanical analog technology of Gleeble-1500D testing machine[J]. Heat Treatment Technology and Equipment, 2014,35(1): 39-42.)

[9] 滑勇之, 关立文, 刘辛军, 等. 铝合金7050-T7451高温高应变率本构方程及修正[J]. 材料工程, 2012(12): 7-13.

(HUA Y Z, GUAN L W, LIU X J,etal. Research and revise on constitutive equation of 7050-T7451 aluminum alloy in high strain rate and high temperatue condition[J]. Journal of Materials Engineering, 2012(12): 7-13.)

[10]胡会娥, 孔小东, 陈德斌, 等. 7050铝合金高温变形过程中的微观组织特征[J]. 材料工程, 2010(11): 52-56.

(HU H E, KONG X D, CHEN D B,etal. Microstructure characterization of 7050 aluminum alloy during high t emperature deformation[J]. Journal of Materials Engineering, 2010, (11): 52-56.)

[11]臧金鑫, 郑林斌, 张坤, 等. 新型超高强Al-Zn-Mg-Cu铝合金热压缩变形的流变应力行为[J]. 航空材料学报, 2011,31(3): 35-39.

(ZANG J X, ZHENG L B, ZHANG K,etal. Flow stress behavior of a new high strength Al-Zn-Mg-Cu alloy during hot compression deformation[J]. Journal of Aeronautical Materials, 2011,31(3): 35-39.)

[12]陶乐晓, 臧金鑫, 张坤, 等. 新型高强Al-Zn-Mg-Cu合金的热变形行为和热加工图[J]. 材料工程, 2013(1): 16-20.

(TAO L X, ZANG J X, ZHANG K,etal. Hot deformation behavior and processing map for new Al-Zn-Mg-Cu Alloy[J]. Journal of Materials Engineering, 2013(1): 16-20.)

[13]刘晓艳, 潘清林, 路聪阁, 等. 热变形条件对含银Al-Cu-Mg耐热铝合金流变应力和组织的影响[J]. 航空材料学报, 2009,29(3): 27-32.

(LIU X Y, PAN Q L, LU C G,etal. Effects of hot deformation conditionson flow stress and microstructure of ag-contained Al-Cu-Mg heat-resistant aluminum alloy[J]. Journal of Aeronautical Materials, 2009,29(3): 27-32.)

[14]孙鹏, 李志辉, 熊柏青, 等. 喷射成形超高强铝合金热压缩过程中的流变行为[J]. 航空材料学报, 2014,34(3): 8-14.

(SUN P, LI Z H, XIONG B Q,etal. Flow stress behavior of spray-formed ultra-high strength aluminum alloy during compression at elevated temperature[J]. Journal of Aeronautical Materials, 2014,34(3): 8-14.)

[15]李成侣, 潘清林, 刘晓艳, 等. 2124铝合金的热压缩变形和加工图[J]. 材料工程, 2010(4): 10-14.

(LI C L, PAN Q L, LIU X Y,etal. Hot compression deformation and processing maps of 2124 aluminum alloy[J]. Journal of Materials Engineering, 2010(4): 10-14.)

Flow Stress Behavior and Microstructure of 7150 Aluminum Alloy during Hot Deformation

ZHAO Ye-qing1,2, LI Yan1,2, LU Fa-yun1,2, CHEN Xiu-fan1, LI Jun-peng1,2, GUO Fu-an1,2

(1.National Engineering Research Center for Plastic Working of Aluminium Alloys, Shandong Nanshan Aluminium Co., Ltd., Longkou 265713, Shandong China; 2.Beijing Nanshan Institute of Aeronautical Materials, Beijing 100048, China)

The flow stress behavior and the deformation microstructure of 7150 aluminum alloy during hot compression deformation were studied by thermal simulation test using Gleeble thermal simulation machine at temperature ranging from 300℃ to 450℃ and strain-rate from 0.01s-1to 10s-1. The constitutive equation of the plastic deformation of 7150 alloy at elevated temperature was obtained by introducing Zener-Hollomon parameter. The experimental results indicate that the flow stress and peak stress increase with increasing strain rate, and decrease with increasing deformation temperature, which can be described by a constitutive equation in hyperbolic sine function, whose values of related parametersA,α,nand activation energy for hot deformationQ, are 4.161×1014s-1, 0.01956 MPa-1, 5.14336 and 229.7531kJ/mol respectively. With increasing the temperature and decreasing the strain rate, the main soften mechanism of the 7150 alloy transforms from dynamic recovery to dynamic re-crystallization.

7150 aluminum alloy; thermal simulation test; constitutive relationship; microstructure

2014-11-06;

2014-12-22

赵业青(1987—),男,硕士,工程师,主要从事先进铝合金制备研究,(E-mail)zhaoyq1008@163.com。

10.11868/j.issn.1005-5053.2015.3.004

TG 146.2+1

A

1005-5053(2015)03-0018-06