汽车前轴热处理变形分析

2015-06-22朱国军杨冠南黄波蒋林涛湖北三环车桥有限公司

文/朱国军,杨冠南,黄波,蒋林涛·湖北三环车桥有限公司

汽车前轴热处理变形分析

文/朱国军,杨冠南,黄波,蒋林涛·湖北三环车桥有限公司

汽车前轴属于大型长杆类锻件,其锻造热处理之后经常存在不规则的扭曲变形,影响产品的机加工,需要通过人工校正来消除,而有些部位需要预留更多的加工余量才能保证尺寸大小,造成材料浪费严重。本文通过探讨热处理变形过程中遇到的问题,分析如何有效的控制热处理过程来控制前轴的热变形量,达到节省材料和提高热处理质量的目的。

变形量的来源及分析

前轴的变形量主要来自两个方面,一个是应力引起的变形,另一个是马氏体相变引起的变形。应力又包括热应力和相变应力。产生热应力的最主要的原因是零件温度不均匀,这个问题在淬火过程中最明显,表面先遇冷的部位体积收缩,受到拉应力,因此容易发生淬裂。马氏体相变零件体积增大,也会产生应力和变形。淬火零件由于马氏体相变不均匀,取向不规则,通常都具有很大的内应力。这些应力使得零件内部晶格畸变,产生裂纹等缺陷,也会使得前轴的最终形貌与图纸不一样。

用数学方法计算并定量分析复杂零件的淬火变形量是个世界难题。国内外很多专家都想攻克这个难题,因为这个过程中影响因素和不确 定因素太多。针对本公司生产的前轴,在热处理过程中影响其变形的因素总结为以下7点:

⑴锻件本身的特性。例如,圆钢锻造成前轴时,若圆钢成分不均匀,产生偏析,内部有缺陷,容易使得锻造变形不均匀。通过对不同位置的成分检测、硬度金相检测,可以看出存在淬透层深度金相转变的差异性,对锻件变形有一定影响。

⑵锻造后摆放方式。锻件终锻温度依然有将近800℃的高温,高于再结晶温度。在该温度下锻件受到持续应力作用将发生蠕变。若摆放方式不对,冷却速度不够快,会产生一定变形。

⑶加热时炉温精确程度与加热炉温的均匀性。

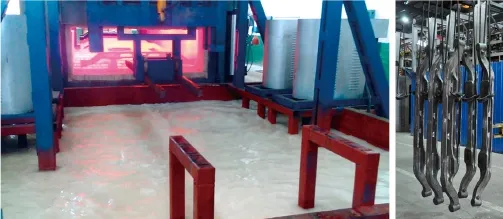

⑷淬火入水方式。目前有链式连续炉水平入水和悬挂式落水两种方式,如图1所示。

⑸冷却均匀性。最好的方式是工件在冷却池中对称悬挂,任何部位不接触池底。各部位冷却液流速均匀,对流换热系数相近。两侧受到不均匀冷却时,会产生不均匀变形。

图1 链式连续炉水平入水和悬挂式落水

⑹冷却速度。冷却速度太快或太慢均不利于控制变形量。原因会在控制变形的方法中分析。冷速越慢热应力越小,变形量越小,但不利于发生马氏体转变,所以选取合适冷速是一个关键问题。可通过控制PAG淬火液浓度与温度来调节冷却速度。

⑺冷却时间。工件冷却太短或太久均不利于控制变形量。原因会在控制变形的方法中分析。确定了冷却速度,冷却时间就跟着确定了。

控制变形的方法

控制变形的方法可以围绕以上7点,控制过程参数的一致性,相信变形量会有明显减小。影响变形的因素虽然很多,但其中最重要的两点为冷却速度与冷却的均匀性。一般来说,冷却速度越慢,变形量越小。所以油淬比水淬变形量小,空冷比油冷变形量小。PAG浓度越大变形量越小。冷却速度大应力就大,更容易产生变形甚至产生裂纹等缺陷。冷却速度小唯一的缺点是不容易发生马氏体转变。所以应该选用可以形成马氏体转变比较小的冷却速度。另外,对于淬透性较好的材料,成分对淬透性的影响比冷却速度更大,可以适当降低冷却速度,从而减少变形量。

可以通过调节介质浓度、温度与搅拌速度来调节冷却速度。工件淬火温度对淬透层深度与变形量的影响很微妙,是个比较复杂的问题,这里不展开讨论。不过针对各种材料都有公认的淬火最佳温度。我公司的热处理工艺通常也是使用那些经典参数。

冷却均匀性是容易忽略的一点。然而这应该是一个很需要被重视的因素。再次推荐这种冷却方式:工件在冷却池中对称悬挂,任何部位不接触池底。各部位冷却液流速均匀,对流换热系数相近。如果企业的条件不能达到这种冷却方式,也希望尽量保证每个零件在冷却液中有一个端正的姿态,尽量获得均匀的冷却。

相变的判定

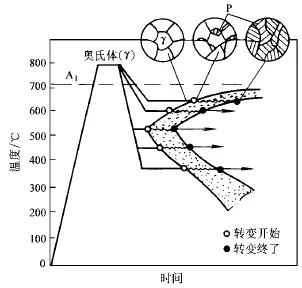

发生相变的条件是把钢加热至完全奥氏体化(图2),然后迅速冷却到马氏体转变温度Ms以下(图3)。

图2 钢加热至完全奥氏体化

图3 迅速冷却到马氏体转变温度Ms以下

42CrMo临界点温度(近似值)为Ac1=730℃、Ac3=800℃、Ms=310℃。Ac1为奥氏体转变开始温度,Ac3为奥氏体转变结束温度,Ms为马氏体转变温度。奥氏体转变需要一定过程,所以淬火前要有一定保温时间,保温时间太长,奥氏体晶粒粗大,对性能不利。(晶粒越细性能越好是材料的普遍规律)保温时间太短,奥氏体化不完全,不利于马氏体转变。结合C曲线与冷却曲线,可以判断钢材发生马氏体转变的程度。

对热处理线的炉体温度、温度均匀性、介质温度、介质流速等变量最好均有监控。只有通过大量的试验数据采集分析每一个变量,才能准确的把握每一个变量的改变对固定产品的影响,通过产品实际检测出来的性能结果调整热处理变量以达到产品的性能要求。