采用焊接技术延长连杆锻造模具寿命

2015-06-22秦四海日照鸿本机械制造有限公司

文/秦四海·日照鸿本机械制造有限公司

采用焊接技术延长连杆锻造模具寿命

文/秦四海·日照鸿本机械制造有限公司

秦四海,总工程师,主要从事锻造模具设计和锻造工艺的制定,主持完成转向节、连杆、曲轴等600余种新产品的开发,拥有发动机连杆余热淬火闭式循环冷却装置和发动机连杆表面强化处理专用装置2项专利。

我公司生产连杆所用的锻造模具材料以往多采用H13钢,锻压设备通常为俄罗斯生产的2500t热模锻压力机,H13钢的硬度控制在45~48HRC之间。生产的连杆材质为40Cr,锻造工艺为电炉加热→辊锻机拔长→压扁→压力机锻造→切边→整形。

在使用中我们发现,返修后的模具会随着使用次数的增多硬度逐渐降低,主要表现为型腔硬度低、产生疲劳纹、凸起部位倒伏等,很容易造成锻件“肥大”尺寸超标,导致模具的产量越来越低。模具的使用寿命主要与材料有关,这种缺陷的产生与模具型腔表面强度有直接关系,在其他条件不变的情况下,提高模具表面硬度是延长模具寿命的关键。

一般情况下,模具经粗加工完成后进行热处理,然后再进行精加工。每次使用后直接采用降面重新加工模腔的修复工艺,这样不仅会降低模具的硬度,而且在使用过程中会产生无法去除的应力,从而缩短了模具寿命,甚至会造成模具碎裂,如图1、2所示。

图1 模口老化裂纹

图2 模具应力裂纹

随着焊接修复技术在锻造模具中的应用和普及,我公司经过考察论证引进了一家知名焊接公司的模具焊接设备和焊接材料,通过实验取得了很好的效果。我们的模具基材改用5CrNiMo模具钢,先经过粗加工随后热处理到32~38HRC。然后按照连杆形状把模腔用气刨挖空(挖空形状比模腔单边大15mm),基材预热到450℃保温2h,最后焊接。焊接完成后空冷到200~300℃,随后加热到560℃保温3~4h进行第一次回火,之后在550℃保温2~3h进行第二次回火,最后获得的硬度为47~50HRC,焊材焊接的厚度要比最后精加工的模腔单边大15mm左右,保证模具焊接一次使用3次,模具焊接完成后再对模腔进行精加工。采用5CrNiMo焊接不仅提高了模腔的硬度,而且使用3次后重新焊接并回火,能够有效去除锻造过程产生的模具应力,降低了模具碎裂的风险。焊接修复后的模具如图3所示。模具经过焊接后的使用成本对比见表1。

图3 焊接修复后的模具

模具采用降面修复的工艺,每次使用后用铣床降面5mm,模具一共可以降面5次,模具初始装模高度控制在450mm,低于400mm要重新在模具底面焊接钢板,使其高度恢复到450mm。然后再使用5次,模具高度低于400mm时报废。一套模具可以使用11次,5CrNiMo模具需要焊接4次。焊接模具生产4000件后的磨损情况非常轻(图4),没有出现模口老化裂纹,有利于再次修复。

图4 焊接模具生产4200件后的磨损情况

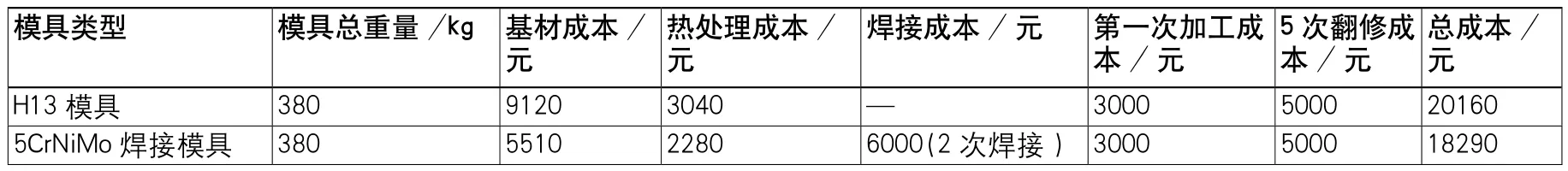

H13模具和5CrNiMo焊接模具6次使用寿命情况见表2。从表2可以看出使用H13模具生产一件连杆需要1.5元的模具费用,使用5CrNiMo焊接模具生产一件连杆需要0.76元的模具费用。H13模具的平均寿命为2233件,5CrNiMo焊接模具的平均寿命为4016件,5CrNiMo焊接模具的寿命提高了近80%。

生产连杆使用焊接模具不仅延长了模具寿命、降低了模具费用,而且还提高了生产效率、减少了辅助换模时间。用H13模具每班生产约1000件,5CrNiMo焊接模具每班生产约1400件。用H13模具生产2个班次就要更换一次模具,而用5CrNiMo焊接模具可以3个班换一次模具,每次换模时间大约需要2.5h。焊接工艺的应用不仅为公司的精益生产提供了强有力的保证,而且使得我公司的产品更具竞争力。

表1 模具成本对比

表2 H13模具和5CrNiMo焊接模具6次使用寿命情况