基于CAE技术的汽车覆盖件回弹补偿方法

2015-06-22黄永生韩永志张稳定王肖英安徽江淮汽车股份有限公司技术中心

文/黄永生,韩永志,张稳定,王肖英·安徽江淮汽车股份有限公司技术中心

基于CAE技术的汽车覆盖件回弹补偿方法

文/黄永生,韩永志,张稳定,王肖英·安徽江淮汽车股份有限公司技术中心

本文以A柱加强板为例,对高强度钢板在汽车覆盖件的使用中存在的回弹问题作了阐述,并通过CAE回弹分析及补偿,验证了基于CAE的回弹补偿方法在汽车覆盖件工装开发中应用的可行性,为缩短产品工装开发周期,降低开发成本,提升高强度钢板零件尺寸精度提供了技术支持。

黄永生,冲压CAE主管,工程师,主要从事汽车覆盖件模面规划、成形缺陷分析现场调试等工作。参与完成的江淮汽车2500t伺服冲压生产线研究及应用项目获得省级科技成果鉴定。

随着汽车轻量化及对汽车安全设计的要求不断提高,高强度钢板材料在汽车车身中的应用比例及钢板强度不断提高。然而,用高强度钢板冲压生产出的零件回弹量会非常大,对零件的尺寸精度和生产效率造成较大的影响。回弹后的零件形状往往不在误差允许范围内,达不到实际所需的应用需求,这使汽车覆盖件变形回弹对白车身尺寸精度及整车品质的影响日益突出。

板料成形回弹现象是金属材料本身特性所致,是板料冲压成形过程中常见的缺陷,是不可避免的。高强钢应用带来的工艺问题不断显现,严重影响了模具设计的正确性和准确性。随着新材料的应用,回弹问题更加突出,回弹使按照零件的理论形状设计制造出的模具生产出的零件不符合零件设计的要求。

掌握回弹控制技术,解决轻量化带来的工艺问题,对于缩短产品开发周期,提升产品品质至关重要。生产实践中采取的对策之一是用回弹补偿的方法,即在冲压模具上做出回弹的补偿量来补偿板料成形中产生的回弹,补偿量的大小主要根据实际零件成形后的检测数据,或者由经验给出。图1所示是引入回弹补偿的产品开发流程。随着CAE技术在冲压工艺中应用的不断推广和计算精度的不断提升,使采用CAE手段预测产品在冲压过程中的回弹状态及进行回弹补偿成为可能,可有效提高冲压试模效率及产品质量。本文以某车型A柱下加强板为例,说明基于CAE的汽车覆盖件冲压回弹补偿分析方法。

图1 引入回弹补偿的产品开发过程

产品工艺分析

A柱加强板为汽车覆盖件中比较典型的内板结构件,因其关系到车身安全,材质通常为料厚1.0mm以上的高强度钢板。本文分析的零件选用的材质为宝钢产B340LA,料厚1.2mm,屈服强度400MPa,抗拉强度480MPa,产品结构如图2所示。

图2 某车型A柱下加强板

冲压工艺方案分析

参考常规A柱加强板冲压成形工艺,该制件采用拉延成形工艺;从该制件结构特点分析,确定该制件采用形状料进行拉延成形,以改善零件成形过程中坯料流入凹模时的应力状态及提升零件材料利用率;考虑到产品件材质为高强度钢板及受回弹补偿精度误差的制约,在拉延件修边后进行整形加工提升产品件精度,以减少拉延模整改难度;为保证冲孔精度,关键孔位在零件整形后单独加工,其他孔在拉延件修边时一同加工。

经充分研讨论证,最终确定该制件的冲压工艺方案为1+4工程完成,即:落料→拉延成形→修边+冲孔→翻边+整形→冲孔+侧冲孔。

成形缺陷预判

冲压件常见成形缺陷有开裂、褶皱、回弹扭曲等。基于高强度钢板屈服强度高,成形极限比普通低碳钢板低的材料力学性能,结合该产品自身结构特征分析,该制件在冲压成形时容易发生成形开裂。如图3所示,开裂可能发生部位为材料流动较为困难的C处,以及R角较小的凸模棱线处。

图3 成形缺陷可能发生部位

受板料在冲压变形过程中应力应变分布不均、残余应力及高强度钢板弹性变形比例增大的影响,在制件不同部位将产生不同程度的回弹。根据经验判断,回弹变形量在修边敞开及特征变化的A、B处较大,在制件法兰面亦将产生因不同程度的回弹造成的几何尺寸不良。

CAE回弹分析及补偿

拉延模面设计

拉延模面三维数学模型的建立是冲压CAE分析的前提,拉延模面的差异将直接影响CAE分析结果,是产品工艺设计的重点。该产品件拉延模面设计分以下几步完成。

⑴确定冲压方向。冲压方向的选择应考虑以下几点:1)零件及工艺补充面在各工序冲压方向上无负角产生;2)零件在冲压方向上的成形深度均匀,且成形深度最小;3)前后工序冲压方向夹角最小;4)毛刺方向及生产需求。综合考虑各项因素,该制件选择车身坐标Y轴方向为冲压方向。

⑵压料面设计。压料面设计时应考虑以下几点:1)压料面为可展开或近似可展开曲面;2)一般压料面随产品结构形状设计;3)压料面形状使产品成形深度尽量均匀、起伏变化平缓。对于该制件,为降低成形深度以减小开裂风险及提升材料利用率,选择该产品件法兰面作为压料面的组成部分进行拉延模面设计。

⑶工艺补充设计。工艺补充设计主要考虑以下几点:1)有利于坯料流入;2)需展开的翻整部位重新构造型面,且易于成形;3)尺寸最优且满足结构设计要求。

⑷坯料及拉延筋设计。根据工艺分析,该产品件采用形状料进行拉延成形。拉延筋中心线随凸模轮廓线形状向外偏置20~25mm,并光顺处理。

最后利用三维软件建模,获得的产品拉延模面结构及坯料形状如图4所示。

CAE回弹分析

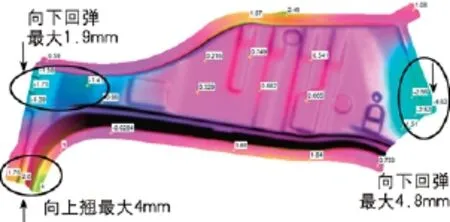

将设计好的A柱加强板拉延模面转入CAE软件进行仿真分析。对拉延成形坯料尺寸、拉延筋阻力系数、成形压边力等参数进行调整,使得成形过程中无开裂、起皱,且坯料充分变形后,进行回弹计算。修边后的CAE回弹分析结果如图5所示。

图4 拉延模面模型

图5 补偿前CAE回弹结果

由回弹分析结果可以看出,由原产品数据直接进行建模分析获得的制件扭曲回弹量较大,最大达4.8mm,回弹较大的部位与缺陷预测基本相符。如果拉延造型按照原产品型面进行模具设计加工的话,生产出的零件修边回弹后将不能满足产品使用尺寸需求,势必增加整形模整改工作量及难度,严重时需要拉延模做降刻重加工,对模具开发的影响可想而知。

回弹补偿

运用CAE软件对按原产品数据设计的拉延模面参照回弹分析结果进行反向快速回弹补偿建模,从而获得新的拉延模面造型,补偿后的拉延模面与原拉延模面对比如图6所示(红色为原模面)。

图6 补偿前后拉延模面对比

由CAE软件直接生成的拉延模面模型不能直接用来加工编程,需要导入三维软件重新进行建模。

补偿效果验证

将补偿后获得的新拉延模面重新进行CAE回弹分析,获得新的回弹分析结果,如图7所示。

图7 补偿后CAE回弹结果

经对比,补偿后的零件修边后回弹结果与按原产品建模分析的结果回弹趋势一致,最大回弹约5.2mm。为查看基于拉延回弹补偿后的零件修边回弹量是否达到原产品状态,需运用Geomagic Qualify软件将回弹补偿分析获得的回弹数据点云输出,与原始产品数据的点云相比较。对比结果显示,利用补偿后的拉延模面进行的相同条件下的回弹分析结果与原产品数据相差几乎都在1mm之内。补偿前的最大回弹量为4.8mm,补偿后的回弹偏差为1mm,在一个料厚以内,验证了此次回弹补偿的有效性。通过两次以上的回弹补偿迭代计算,回弹量可进一步控制在0.3mm以内。

结束语

高强度钢在汽车安全及轻量化进程中发挥了重要作用,在使用高强度钢的同时需同步关注高强度钢板带来的工艺问题,特别是回弹问题。合理编排成形工艺方案,使零件质量满足使用需求才能最大限度地发挥高强度钢板的优势。

在汽车覆盖件产品工装开发设计阶段引入基于CAE的回弹补偿方法,可以减少模具调试整改工作量,增加一次试模成功的可能性,缩短模具的制造周期,降低开发成本。