国内外多向模锻工艺及设备的发展现状

2015-06-21喻兴娟陈文勋中国联合工程公司

文/喻兴娟,陈文勋·中国联合工程公司

冯会来·大连世杰航空锻造有限公司

国内外多向模锻工艺及设备的发展现状

文/喻兴娟,陈文勋·中国联合工程公司

冯会来·大连世杰航空锻造有限公司

多向模锻工艺优点分析

多向模锻在精化锻件、节约材料、改善产品质量,提高生产效率以及将模锻扩大应用到难成形材料的成形等方面具有许多优点和显著的经济效益。自20世纪50年代以来,美、英、法、德国和原苏联等工业发达国家,纷纷发展并推广应用多向模锻技术。我国是从20世纪60年代中期开始研发多向模锻设备和工艺技术的,但发展相当缓慢,工程应用则更少。

多向模锻是在多向模锻液压机上进行分模模锻的一种精密锻造技术,其变形原理实质上是复合了挤压与模锻,且以挤压变形为主。与普通模锻及分模模锻相比,具有以下特点:

⑴可成形内有多向空腔、外有凸凹变化的复杂模锻件。内有空腔、无飞边,锻件形状和尺寸精度高,多数情况下可一火次完成锻造成形,可实现部分表面的少无切削加工,材料利用率高,切削加工量小,后续加工台时少、制造周期短。

⑵锻件内在质量高。金属材料处在高静液应力、大等效应变条件下成形,组织致密、材料缺陷易于弥合。

锻件的流线分布合理,有助于提高其力学性能。从大量多向模锻件的低倍组织检验结果看出,多向模锻件的金属流线沿锻件轮廓分布流畅,有利于锻件力学性能的提高。此外,因多向模锻不产生飞边,也没有因为切边而产生流线末端外露的问题,这对提高零件的抗应力腐蚀性能尤为重要。

⑶坯料形状简单,制坯成本低廉。火次少,通常为单模腔、一火成形,能耗低,模具投入少,生产效率高,生产成本低。

⑷可将模锻工艺的应用范围扩大到温度较窄、塑性较低的材料。

⑸模具结构简单、使用寿命长,对降低锻件成本有利。

传统的模锻方法消耗在飞边上的金属有的可达到锻件质量的15%~30%。阀体改用多向分模模锻之后,不仅能大大降低飞边的金属消耗,还可锻出无模锻斜度或斜度很小(1°~3°)的深孔件,公差和余量可减少1/3~1/2,余料可大大减少或消除,并能锻制其他难以成形的复杂形状的精密锻件,大大提高了金属材料的利用率。由于材料利用率的提高和锻件尺寸的精确化,切削加工量可减少40%~60%,从而能源消耗降低20%以上。

多向模锻可以获得无飞边、无模锻斜度(或有局部小斜度)、带有多个枝丫、凸台和孔腔的复杂形状锻件,就其本质而言,可以将其归属于热锻精密成形工艺。又因为坯料在成形时处于强烈的三向压应力状态,有利于金属塑性的改善,适用于生产锻造温度区间较窄、塑性较低的高合金材料的锻造成形,为军工装备上关键零件的生产提供保障。

多向模锻能以相当低的能耗和材耗、极其简单的坯料、高效率、低成本地锻制出高性能、高精度的复杂锻件。多向模锻件已扩大应用到石油、化工、电力、航空、军工等领域。它们的共同特点是结构形状十分复杂,材料多为高强钢、不锈钢、高温合金或钛合金等特殊材料,而且锻件质量越来越大,一般都在数百公斤,最大可达到3084kg。

多向模锻应用实例

三通、阀体、球形接头等属于采用联合分模多向模锻生产的典型锻件,需要用3个冲头从左右和垂直三个方向挤压凹模中的坯料,使坯料沿着这三个方向充填模膛。在多向模锻的三种分模方式中(垂直分模、水平分模和联合分模),以联合分模多向模锻的成形工艺和模具结构最为复杂,同时要求多向模锻液压机除了有垂直和水平液压缸外,还应有垂直穿孔缸。

我国对联合分模多向模锻技术的研究比较薄弱,至今仅对几个典型锻件做过试验研究和小批量生产,如小型三通、球形接头、燃油泵壳体等。目前国内制造高压三通零件所用的锻件,小的三通锻件是采用普通热模锻或胎模锻生产,其外形和内孔都需要机械加工,生产成本非常高。因此,采用先进的多向模锻工艺技术生产三通类锻件,已成为我国锻造行业亟待推广的课题。

三通类零件是石油、化工、火电、核电等重大设备管路体系中,用于连接管道的重要零件,需求量大。这类管道内流动的液体多为高压,用多向模锻锻件制作三通类零件是理想的选择。

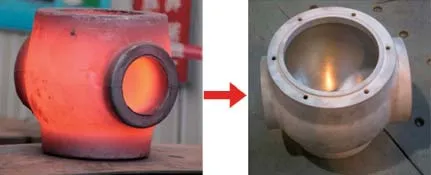

三通多向模锻件按重量和管径的大小,可分为小型、中型和大型三类;若按左右和垂直三个方向孔径的异同划分,又可分为等径和不等径两类。其中:等径三通锻件三个方向的孔径相等,轴颈长度相近;而不等径三通锻件的左右方向孔径相同,轴颈方向长度等长,但垂直方向孔径较大,轴颈长度也较长。图1为多向模锻的典型阀体锻件。

现实中的宏观经济数据极少属于平稳序列,而平稳性在经济计量模型中具有重要地位。为了判断变量LGDP和LTTL在长期过程中是否具有平稳性,即上述两变量在长期是否具有均衡关系,需要进行协整检验。为检验两变量是否具有协整关系,Engle和Grange于1987年提出了两步检验法,称为EG检验,其基本思想是:首先对两变量进行单位根检验,以判断它们的单整阶数,如果它们同为d阶单整,则用一个变量对另一个变量回归,若残差估计值则两变量具有协整关系。在上述的平稳性检验中,变量LGDP和LTTL都是一阶单整的,可以继续进行协整分析。

图1 6英寸真空阀体锻件

国内外多向模锻的发展现状

国外多向模锻的发展历程

20世纪40年代末,美国喀麦隆公司(Camenon)宣布成功开发出“多向模锻”工艺,当时全球正处于第二次世界大战后经济复苏的时期,许多行业,特别是石油、化工、电力、航空、军工等行业的产品向大型化快速发展,有很多形状复杂的大型零件需要采用多向模锻的方法生产。为了满足如此庞大的市场需求,喀麦隆公司相继研制了100MN、180MN、300MN三台大型多向模锻水压机(300MN安装在英国)。喀麦隆至今是世界上拥有大中型多向模锻压机最多的企业。图2为该公司的180MN板框组合结构多向模锻水压机。

图2 喀麦隆180MN多向锻压机

在20世纪50年代,工业发达国家设计、制造和安装了一批大中型多向模锻液压机,其中在美国除了喀麦隆公司安装的以外,其他公司还安装了36MN、72MN、315MN多向模锻水压机各1台;在德国安装了1台单缸300MN多向模锻水压机,在前苏联安装了20MN、50MN、100MN、500MN多向模锻水压机各1台。

20世纪80年代以后,由于受到石油能源危机的冲击,国外制造业开始十分重视生产过程中的节材与节能。由于多向模锻技术具有这方面的优势,各种中小型的高压阀体、管接头以及有色金属等多向模锻件的市场需求量逐年增大,前苏联、日本、德国等都加快了中小型多向模锻件生产的步伐。在设备方面,前苏联成系列生产了1.6MN、3.5MN、4MN、6MN、10MN、20MN小型多向模锻液压机。这些液压机除了模锻二通、三通、四通管接头外,还能模锻各种阀体、汽车万向节叉、十字轴以及多联齿轮等。

我国最新研制的多向模锻压机

⑴2012年4月2日,由清华大学与二十二冶集团精密锻造有限公司合作研制的40MN多向模锻压机,成功锻造出主要用于核燃料制造的真空阀体,填补了国内在该领域的空白。阀体锻件经检测,主要机械性能提高30%,节约加工工时50%以上。

多向模锻压机的研制成功,解决了传统结构压机无法攻克的难题,是目前世界先进的精密、高效、节能锻造设备技术。我国大型铸锻件行业长期存在的“缺少优质阀门锻件”的问题即将成为历史。

在40MN多向模锻液压机研制成功的前提下,二十二冶集团精密锻造有限公司与清华大学再度合作又研制成功120MN多向模锻液压机,并已投入试生产。图3为120MN多向模锻压机。

图3 120MN多向模锻压机

⑵中国二重研制的200MN多向模锻压机,正在安装调试,主要用于航空领域多向模锻件的生产。

⑶南京迪威尔公司已订购一台200MN多向模锻压机,垂直合模力为200MN,水平侧向合模力为130MN,主要用于陆地及水下采油树锻件的生产。该压机由Wepuko-Pahnke设计,机械部分迪威尔按照设计图纸正在国内寻求合适的制造商制造,液压系统、电气系统系由Wepuko-Pahnke总包。

⑷天锻研制成功的28MN多向模锻压机,垂直合模力为28MN,水平侧向合模力为10MN,2012年出口美国,主要用于石油钻杆接头的生产。图4为28MN多向模锻压机。

图4 28MN多向模锻压机

结束语

未来,随着制造技术的不断提高,锻件形状会愈加复杂。如何获得理想的锻件,多向模锻以其特殊的成形方式和效果,受到越来越多企业的青睐。多向模锻技术产生了良好的社会和经济效益,同时也要求相关工作人员在多向模锻设备与工艺这两方面不断地进行创新与改进,以满足不断增长的技术需求。