一种简易隔板弯曲模的设计

2015-06-21蒿荷莲河北钢铁集团宣工公司

文/蒿荷莲·河北钢铁集团宣工公司

一种简易隔板弯曲模的设计

文/蒿荷莲·河北钢铁集团宣工公司

蒿荷莲,工程师,冲压工艺员,主要从事冲压工艺工装设计,获6项实用新型专利。

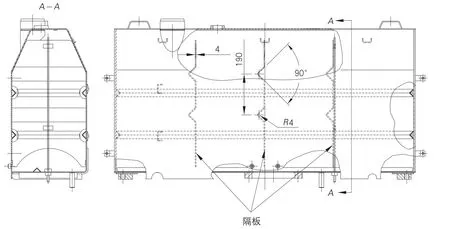

隔板是我公司生产的TY165-3液力传动推土

机油箱焊接体(图1)中的一个零件,附着在油箱内壁上,当推土机油箱内装柴油时,起到加强内壁作用和缓冲柴油对油箱壁的冲击作用。该零件材质为08,板材料厚为4mm,需要弯成两道90°的直角弯。试制期间使用的设备是折弯机,使用折弯机压形时,需折六道弯,生产效率低,而且压形过程中,折弯机下台与零件产生干涉,后挡位无法定位,为解决这一难题,满足批量生产需求,结合车间现有设备与零件结构,设计出一种模具,可利用500t油压机进行弯曲,不仅提高了生产效率,同时也降低了成本。

图1 油箱焊接体

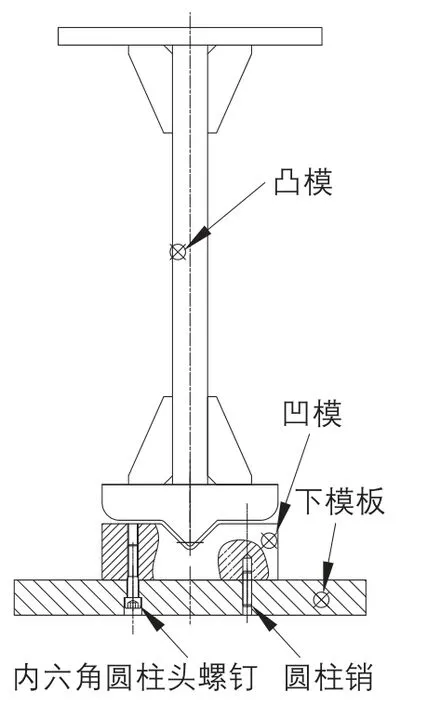

模具结构

压形模的结构采用正装式压形模,如图2所示,包括凸模组件、凹模、下模板、圆柱销以及内六角圆柱头螺钉,其中凸模组件包括凸模、筋板、立板、上模板。上模板和下模板呈上下布置,凸模设于立板下表面上、凹模设于下模板上表面上,凸模下表面为与轴头盖内表面形状和尺寸相同的型面,凹模上表面为与轴头盖外表面形状和尺寸相同的型面,凹模分别借助于螺钉和圆柱销与下模板固定连接。将弯曲模设计为单刀模具,设计为单刀的好处是当零件折弯处尺寸更改时,可以根据零件调整距离。压形时,将板料放进模具,压形前保证展开图中的折弯线和模具中心重合。板料平放在凹模上,凸模随设备下移,使凸模压紧板料。凸模继续下移,直到凸模与凹模不能相对上下移动时,完成第一个压形循环,之后将板料向水平左侧移动,使第二条折弯线与模具中心重合。同理,完成零件第二个压形循环。

图2 压形模结构

设计要点

⑴金属板材在塑性弯曲时总是伴随着弹性变形,回弹量的多少将直接影响弯曲件的质量。为了减小回弹对工件精度的影响,应当确定回弹值。如图3所示,回弹值以回弹角Δα来表示:Δα=α0-α。

式中,α为模具的角度;α0为弯曲后工件实际角度。

由于影响回弹角的因素很多(与材料的机械性能、板材的厚度、弯曲半径的大小以及弯曲时校正力的大小因素有关),因此,要在理论上计算回弹值是有困难的,通常在模具设计时,按试验总结的数据(图表或表格)来选用,经试冲后再对模具工作部分加以修正。本试验材料是08,属于软钢,且r/t=1;根据相关资料,对于单角90°自由弯曲和单角校正弯曲时,本试验回弹角Δα=1°,故将模具角度(凹模和凸模与零件相符合的角度)设计为89°时(图4),压形后的零件回弹后角度才为90°。

⑵如图4所示,凹模和凸模的水平尺寸应小于图1所示的190mm,设计目的是防止零件进行第二次压形时与设备或模具本身产生干涉。

⑶将凸模与零件相符合的两侧圆角设计为R20,设计目的是方便卸料。

图3 弯曲时的回弹

图4 凹凸模的设计

结束语

经上述改进,投入使用后的模具,冲压产品零件符合图纸要求,且模具拆卸方便,完全满足了零件质量和批量生产的要求。