引进大型伺服冲压线关键问题的控制管理

2015-06-21高贵麟谢文才侯建勋李祖光一汽轿车股份有限公司

文/高贵麟,谢文才,侯建勋,李祖光·一汽轿车股份有限公司

引进大型伺服冲压线关键问题的控制管理

文/高贵麟,谢文才,侯建勋,李祖光·一汽轿车股份有限公司

高贵麟,一汽集团高级专家,高级工程师,主要从事大型冲压生产线及附属设备前期规划和冲压车间现场重大故障的技术支持工作,主持完成德国Muller750大排量双向伺服变量泵自主大修项目,具有丰富的液压设备及液压元器件维修经验,获实用新型专利2项。

6100t伺服冲压线是一汽轿车股份有限公司(以下简称“一汽轿车”)为提高冲压生产能力而引进的冲压生产线,它采用低转速大扭矩伺服电机直接驱动技术,整线结构紧凑、集成度高及灵活性强,并且滑块运动曲线可自由编程,最高节拍可达到17SPM。伺服冲压线的投入使用可以大大提高制件成形工艺性、质量和生产效率,整线具有高柔性、高效率、节能及适合铝合金冲压加工的特点。

该生产线是首次在国内自主品牌企业中引进应用,该项目具有周期长、子项目多、接口多等特点,并受制于一汽轿车车间现场的安装条件,天车起升高度能力不足,土建特构施工时间紧张,大件进场、存放、安装及生产物流等相关因素的影响。项目管理主要针对机械冲压线和伺服冲压柔性化对比分析、新技术识别、安全及环境因素、可维修性、可操作性、现场安装、土建特构、项目计划等诸多方面。

生产线间柔性化要素分析

一汽轿车引进伺服冲压线后,伺服冲压线将与其他传统机械冲压线共同生产。伺服线自身高柔性毋容置疑,但前期规划还必须考虑与原有生产线间的柔性问题,主要基于以下几点考虑:⑴新产品可以在不同线上调试;⑵未来要保证A/ B/C三条生产线的均衡生产(A/B线为机械压机线,C线为伺服压机线);⑶任何线出现故障,原则上可在其他生产线生产。生产线间的柔性化问题识别分析见表1。

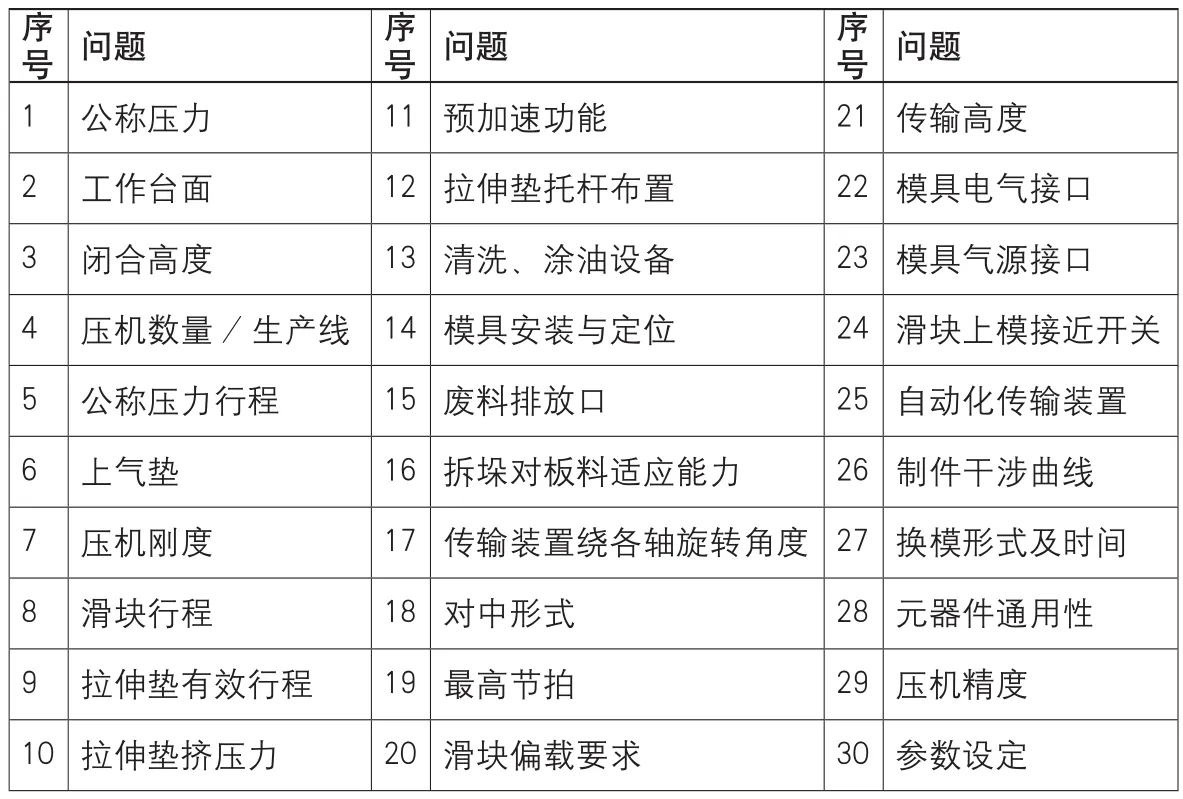

表1 生产线间的柔性化问题识别分析

生产线间柔性化分析工作在规划前期必须要做,而且越早越好。通过柔性化分析,可以识别系统风险并能进行应对。

设备引进主要关键问题控制管理

⑴Speedbar与Crossbar-FeederⅡ端拾器通用。

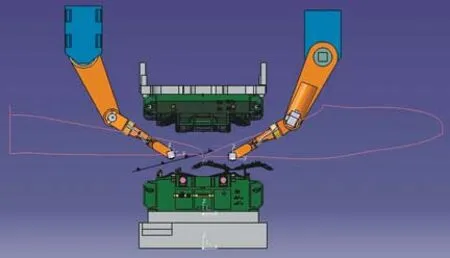

冲压车间原有机械压力机生产线采用Speedbar进行自动化传输,其结构如图1a所示,而新引进的伺服冲压生产线采用Crossbar-FeederⅡ进行自动化传输,其结构如图1b所示。通过生产线间柔性化分析,判断出Crossbar-FeederⅡ与Speedbar端拾器的通用性是问题的关键。

如何保证端拾器在两者之间能够通用转换,有两套转换方案。

方案一:通过在Speedbar端拾器主杆两端增加转换装置,如图2所示,可以解决端拾器通用性问题,但需要对Speedbar横杆进行改造,改造、安装占用生产时间长,费用较高,不用时转换装置需拆下,方案未采纳。

方案二:通过对不同端拾器安装结构及尺寸的仔细分析,采用易组装、可拆卸的方式,根据各线使用需要进行组装搭建。其中端拾器主、副杆采用铝合金代替原来16Mn材料,且主、副杆活接处尺寸要考虑对副杆尺寸的调节能力。此种方案被采纳使用,部件全部采用国内加工制造,这样既能解决未来生产线产能平衡问题,又由于对于不同线只需准备一种端拾器而有效地降低了成本,目前已在多个车型中投入使用。

脑缺血再灌注损伤作为一个复杂的病理过程对脑的影响很大,其中的病理机制有多种因素,其中损伤脑组织最明显的变化是神经元损伤和脑水肿。形成脑水肿和脑缺血再灌注损伤的机制存在很多相同点,因本实验条件有限,所以通过观察测量脑水肿的变化可以良好的评估实验结果。

⑵主驱伺服电机的循环冷却控制装置。

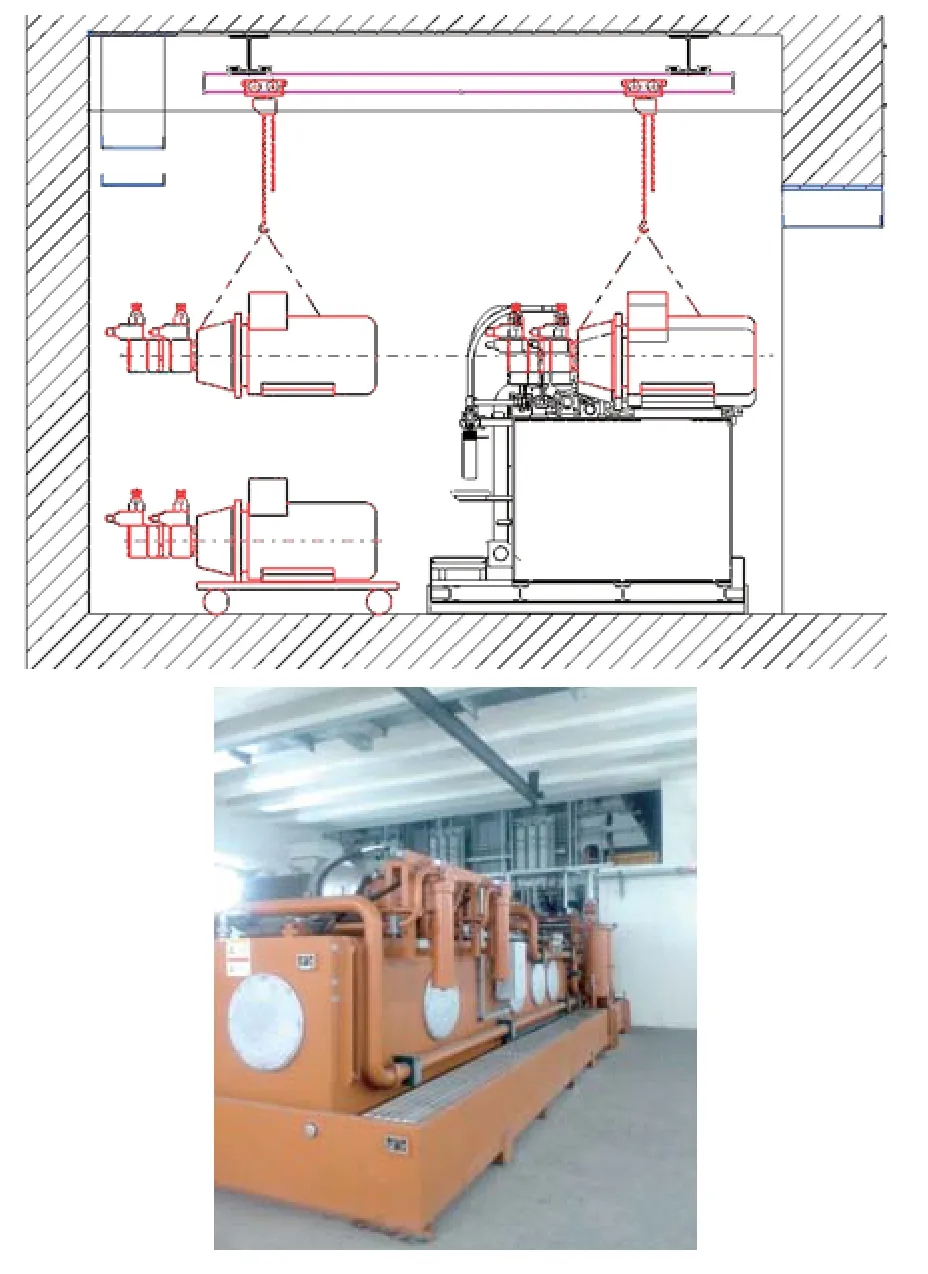

伺服电机是冲压线的关键核心部件,在工作过程中会产生大量热量,需要循环冷却带走热量并按要求控制好温度,一旦失效损失较大。车间原冷却循环水温度控制差异、水质、过滤效果都无法满足伺服电机工况及寿命要求,因此增加一套集成冷却系统,该套冷却系统通过车间内循环水先对冷却装置中的制冷剂进行降温冷凝,冷凝后的制冷剂再对伺服电机冷却液进行降温,冷却液自成一套封闭的循环系统对伺服电机进行冷却,设备的制冷原理如图3所示,日常维护使用中要保证冷却液的用量及合理配比,防止管路腐蚀生锈,可避免电机的非正常失效及延长电机的使用寿命。

图3 制冷系统冷却原理

主驱伺服电机采用温度分区控制,可靠且节能。伺服电机温度(用T表示)控制方式如下:1)当T≤60℃时,冷却系统关闭;2)当60℃<T≤80℃时,冷却系统启动1min,停止3min;3)当80℃<T≤100℃时,冷却系统启动1min,停止2min;4)当T>100℃时,持续冷却;5)当温度达到130℃时,系统报警;6)当温度达到145℃时,主驱系统停止,冷却继续工作降温至60℃时,停机。

⑶PLS压机线运动干涉模拟分析软件应用。

伺服压机的柔性及效率主要体现在模拟分析软件的实际应用,通过软件可实现滑块运动曲线自由编程,提供不同种类的成形工艺曲线,使模具设计初期的高节拍要求和现有模具节拍优化提升变得更容易,PLS仿真软件仿真效果,如图4所示。其主要作用有:

图4 PLS仿真软件仿真效果

1)模具设计阶段对模具结构设计提供可参考的干涉区域及干涉解决方案;2)可离线模拟,减少在线调试时间;3)模拟目标节拍明确,时间短,可减少生产周期,提高生产效率;4)使转线产品的干涉校验通过变得容易。

截止到目前,经初步使用验证,顶盖类产品节拍达到每分钟17次,侧围类产品可达到每分钟16次,同时经过干涉校验的转线产品达16个。

土建特构施工过程控制

如果方案不细化合理,有可能会影响到生产;且由于存在交叉作业施工,一定要防止安全风险。通过多轮细化的技术方案论证,重点强调破地面施工时间和特构施工结束时间,土建施工项目计划节点,如图5所示。在施工过程中对如下环节进行控制:⑴防寒措施。增加物流门,不走车时土方通道封闭,且厂房门定时管理;⑵防尘措施。独立封闭防尘,避免对现场生产线的影响;⑶物流方案。预留生产用物流通道和土方运输专用物流通道,各自单独运行。

⑴压力机支撑垫板、工作台轨道垫板二次灌浆施工控制。

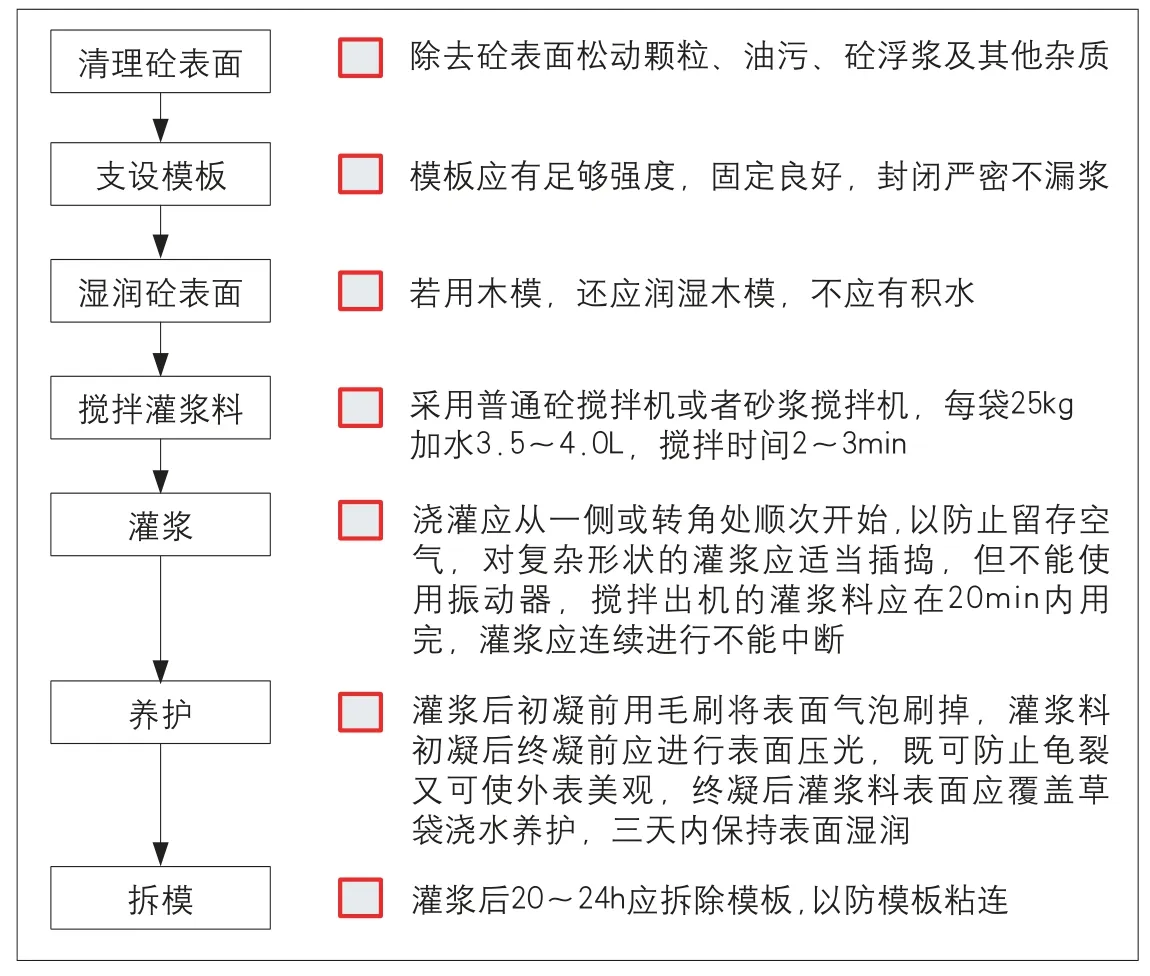

压力机底座支撑垫板、工作台轨道垫板经调平后需要二次灌浆处理,项目工作中不仅要对二次灌浆料厂家、生产周期、运输及现场防潮等进行管理,还要按照工艺方法进行施工,一旦产生空鼓现象必须注胶处理,垫板灌浆工艺,如图6所示。

图5 土建施工控制计划

图6 垫板灌浆工艺

⑵拉紧螺栓地坑缓冲基础设计。

在设备图纸会签过程中,要校核拉紧螺栓、上横梁和厂房高度等关键尺寸,存在拉紧螺栓较长而导致在安装过程中受到龙门吊高度限制而无法安装上横梁的风险,因此在土建基础设计过程中,在拉紧螺栓下方增加一定深度的缓冲基坑,如图7所示。采用龙门吊进行上横梁安装,先将拉紧螺栓降至基坑底部,上横梁就位后再将拉紧螺栓拉起并按要求预紧,最后将基坑利用盖板封闭。

⑶地坑内大件吊运装置设计。

伺服冲压线地坑内安装有液压站、润滑站等装置,其上面很多部件重量较大,在前期图纸设计时,增加吊装梁,方便在日后维护和维修过程中对重大部件的吊运安装,其结构如图8所示。

图7 拉紧螺栓缓冲基础

图8 地坑吊装梁

大件运输、存放及吊装

该伺服冲压生产线安装于冲压车间现有的两条生产线之间,现场条件复杂,存在运输、入厂、存放、吊装等风险,而如何入场及存放面积不足是关键问题。针对现场空间受限问题,在大件进场过程中,对于底座、上横梁等大型部件采用多轮轴、液压控制转向、可升降的专业车辆进行运输,其转弯半径小,承载能力强,到达现场后各部件可以免吊运落地,并根据现场安装计划安排设备各部件陆续进入现场。到场后安装,成功解决了现场存放面积不足问题。通过以下措施得以控制:

1)对货物进行模拟存放布置,提前发现风险,并制定临时存放方案;

2)合理建储并外委转运部分模具;

3)充分优化发货方案,按时按序发货;

4)充分沟通,根据现场情况实时、合理调整发货时间。

天车主钩提升高度不足改造

受到厂房宽度的影响,模具吊运需通过拆垛站上方,由于天车起升高度不足吊运时存在碰撞的风险,在项目实施过程中对天车主钩起升装置进行改进——采用紧凑型吊钩组、定滑轮改到横梁上、缩小卷筒尺寸。改造后通过高度由原来的0.2m变为1.5m,满足安全要求。另外,新增高度限位区域保护功能及增加语音及旋转色灯提醒装置使吊运更加安全。

结束语

本文主要总结了一汽轿车股份有限公司引进6100t伺服冲压线过程中关键问题的管理与控制,通过生产线柔性化分析在设备引进前期识别并成功解决伺服冲压线与传统机械冲压线在自动化传输中端拾器的通用性问题。针对新技术中伺服电机的冷却循环控制技术,从方案设计、现场安装实施到调试运行跟踪各环节都得到控制,在项目进行过程中,根据轿车公司现场环境特点,对土建特构施工及大件运输制定合理方案措施,保证项目进度,通过改造解决了天车大车起升高度不足给模具吊运带来的风险并能够进一步从本质安全角度出发,通过增加区域识别控制装置使操作更加安全,成功完成了设备的按时安装和投入使用。