水厂挖泥船电缆卡具技术改造

2015-06-16孙涛

孙涛

【摘 要】介绍优化设计改造托电公司净水厂挖泥船电缆卡具,运用缓冲防护衬垫胶皮的细节创意和报废的输煤皮带废旧利用的环保理念,在电缆的安全运行、延长其使用寿命、增强供电可靠性等方面均成效显著,而且具有直观的材料成本费用优势。同时,对电力生产中需要如何固定需要伸缩移动的电缆提供一种设计方法和思路。

【关键词】电缆卡具 结构优化 电缆绝缘 废旧利用

1 背景

内蒙古大唐国际托克托发电有限责任公司是总装机容量为8*600MW+2*300MW的火力发电厂,发电生产用水量巨大,全年平均每天用水量高达约14万吨,为此在黄河岸边修建水厂进行取水,供给全厂生产及生活用水。黄河水泥沙多极其浑浊,取水口及平流池积沉大量淤泥,,因此水厂特配备挖泥船清理取水口及平流池底部沉淀的淤泥,以防止淤堵保证供水及时,从而确保全厂用水可靠。因此,挖泥船的可靠运行举足轻重。

挖泥船设备其动力来源为单一380V三相交流电源,仅通过一根150米长规格为3*240mm2+1*120mm2交联聚氯乙烯绝缘阻燃C级的架空动力电缆输电。现在整段电缆绝缘存在不同程度的磨损,绝缘略低,挖泥船安全运行可靠性受到威胁。

2 原因分析

挖泥船需要在宽阔水面上行进,而为其提供动力并与其相连的动力电缆必须要随之进退移动的,所以为了保证电缆的机动性能和绝缘性能良好,所以在水面设置浮桥,于浮桥上每隔1.5m安装电缆卡具,电缆穿过卡具,电缆架空离开水面保证绝缘性能的同时,又可以在卡具内伸缩移动保证激动性能。但是现有金属卡具与电缆直接接触,运动中长期摩擦,电缆外绝缘磨损,加之水岸潮湿环境,绝缘介质的相对介电常数较大,以及阳光暴晒、盐化学腐蚀,相比其他环境更橡胶绝缘更易老化,绝缘强度下降,最终导致短路接地,开关跳闸停电,挖泥船退出运行。

本文介绍处理该项隐患所采取的技术改造方案,描述以电缆卡具的技术改造为重点的技改办法,通过优化设计改造,实现挖泥船可靠运行,大大提高其经济性和可靠性。

3 技术改造方案的比较及最终确立

针对上述情况,制定技改方案如下:

3.1技改方案一:更换新电缆

(1)所需挖泥船电缆长度:150m

(2)电缆规格:铜芯3*240mm2+1*120mm2

(3)电缆重量:约1000kg

(4)项目工时费用:约10,000元

(5)新电缆费用:约90,000元

3.2技改方案二:优化改进电缆卡具结构,使用旧电缆

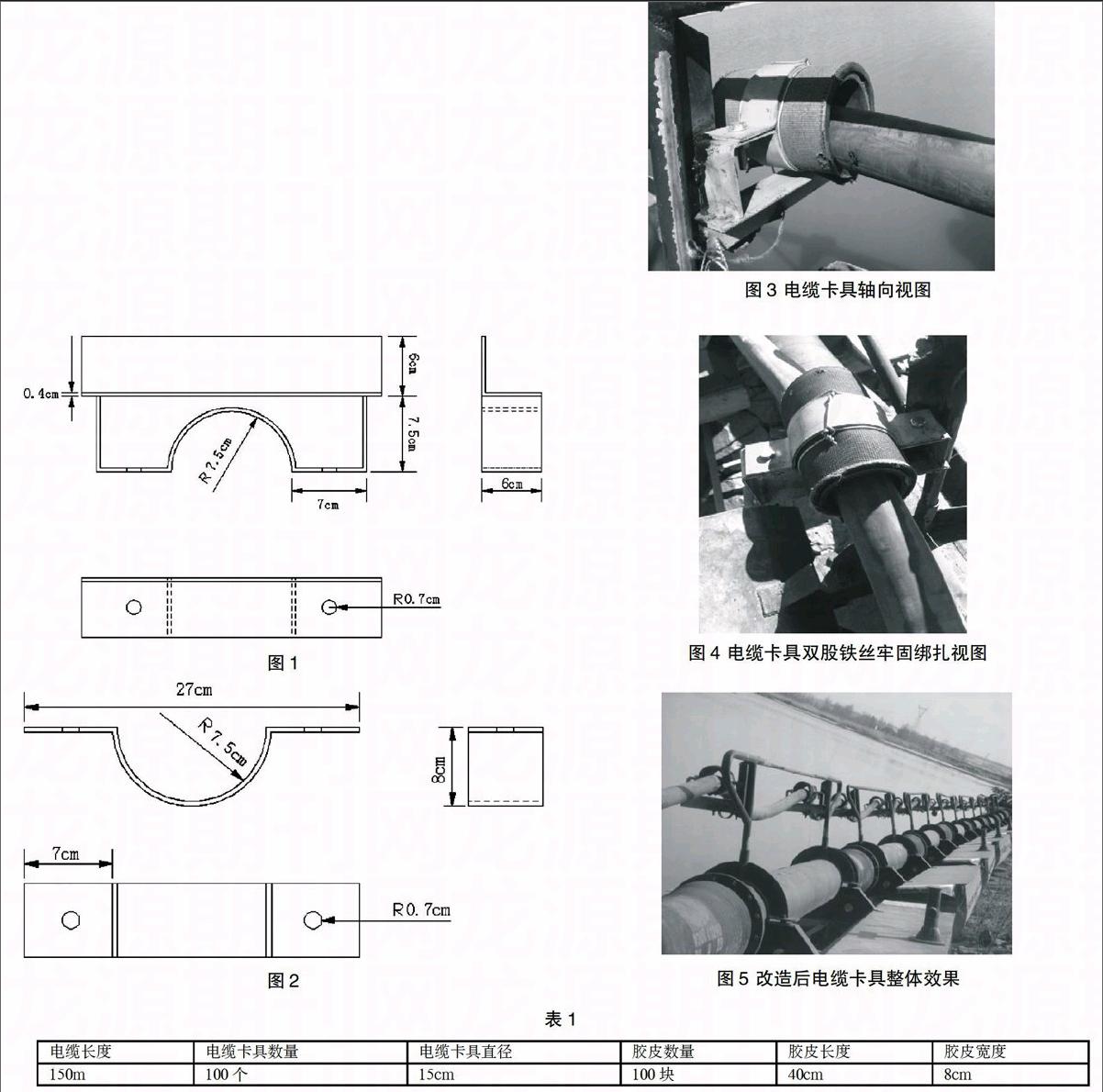

(1)按以下图1和图2加工电缆卡具。

图1

图2

(2)将图1加工出的部分焊接到浮船的栏杆上。

(3)用废旧的胶皮衬垫在电缆与金属卡具之间,不仅减少电缆与构件之间的磨损,降低电缆绝缘损坏程度,而且隔离电缆与金属卡具,增加电缆对地绝缘。(胶皮尺寸参照表1)

(4)将图2中加工出的半圆构件与图2构件组合起来,用螺栓紧固,固定电缆。

表1

电缆长度 电缆卡具数量 电缆卡具直径 胶皮数量 胶皮长度 胶皮宽度

150m 100个 15cm 100块 40cm 8cm

(5)技改费用:

①胶皮费用:基本为零,所用的胶皮均为库房废旧输煤皮带,只需人工切割即可。

②电缆卡具改造费用:A、机加工金属电缆卡具材料费:约900元。B、搬运费:200元。

③技改人工费:A、专业焊接人工费:300元。B、切割废旧胶皮人工费:100元。C、专业机加工人工费:1000元。D、放置电缆人工费:800元。

3.3 技改方案比较

3.3.1方案一所花费用

项目人工费用+新电缆费用=10000元+90000元=100000元

3.3.2方案二所花费用

胶皮费用+电缆卡具改造费用+技改人工费=0元+1100元+2400元=3500元

3.4方案确立

显而易见,方案二在经济性方面具有明显的优势,仅仅通过更换100只改进设计的电缆卡具,取代重新放置一根长150米,重1000kg的电缆,就将问题解决。从经济上,总共节省了10000-3500=96500元的费用,相当于每米电缆节省费用643元。而且避免了大量人力投入,既避免了多点大面积分散作业的安全管理问题,又节省了人工工时费用。另外通过废旧利废,将报废的输煤皮带切割分剥加工处理成缓冲防护胶皮加以利用,不仅避免了绝缘磨损并提高电缆对地绝缘,而且环保再生利用材料,节省了材料采购成本费用,。另外,方案二在经济性优越的同时,其合理性、可靠性也毋庸置疑。改进设计的电缆卡具,在尺寸定制时充分考虑了挖泥船在运行使用时动力电缆既能在其中灵活移动又最大程度限制大风舞动的折中取舍,以及在焊接固定方面的机械强度、应力缓冲、弹性形变等因素,提高了加工精细度和配合表面的粗糙度,而且,配合缓冲防护衬垫的胶皮,使电缆受到的摩擦尽可能较少,安全性得到最大保障。

4 技术改造方案的实施

步骤一:在机械加工中心进行电缆卡具优化设计改造,按图1和图2所示的结构图进行加工,尺寸参照图中标注,数量为100个。

步骤二:切割废旧的输煤皮带,根据电缆卡具内径,配合使用时胶皮的卷曲厚度,按照长为40厘米,宽为8厘米、厚度为1.5厘米进行切割分剥,总共需104块。

步骤三:作业前的安全措施。

(1)停电。断开水厂平流池厢式变低压侧电源5124开关(00BCW01AB01),并将开关拉至检修位,同时在开关的操作把手上悬挂“禁止合闸,有人工作”标示牌。

(2)做好作业过程中防止工作人员落入水中的安全防护措施。

步骤四:准备好电焊机,焊条,焊帽,手套,接引焊机电源,将加工成型的电缆卡具固件,按照电缆轴向焊接到浮船的金属护栏上,冷却后并检查其牢固程度,以铅垂和水平调整矫正。

步骤五:将挖泥船动力电缆放入电缆卡具内,在卡具内侧与电缆之间紧贴卡具内表面,用切割好的胶皮沿轴向围成圆柱形制成内衬垫,用双股铁丝沿外层周向固定胶皮卷曲,并同时与电缆卡具相对固定绑紧,然后用合适的螺栓将电缆卡具活动件与固件闭合紧固。给金属电缆卡具刷上油漆,防止金属氧化锈蚀。

步骤六:对电缆进行绝缘电阻、交流耐压等电气试验,确保电缆绝缘及耐压等电气性能均符合运行条件。对挖泥船电源进行试运。

步骤七:挖泥船投入运行。

5 效果检查

5.1质量控制检查

挖泥船送电投入运行后,每周定期对其动力电缆的磨损情况进行检查,并拍照做好记录,该项定期工作持续进行3个月。结果证明挖泥船动力电缆未出现直观磨损伤痕。

5.2总体目标检查

技术改造后,平流池中域内挖泥船移动自如,未受电缆牵绊卡滞,机动性灵活性良好;电缆卡具没有开焊变形锈蚀,牢固完好;电缆绝缘试验合格,未降低;挖泥船电气参数正常,未发生因电缆绝缘故障而失电停运的情况。

5.3整体效果检查(如图)

图3电缆卡具轴向视图

如图3按照电缆轴向焊接到浮船的金属护栏上,冷却后并检查其牢固程度,以铅垂和水平调整矫正。在卡具内侧与电缆之间紧贴卡具内表面,用切割好的胶皮沿轴向围成圆柱形制成内衬垫,用螺栓将电缆卡具活动件与固件闭合紧固。

图4 电缆卡具双股铁丝牢固绑扎视图

如图4用双股铁丝沿周向固定胶皮卷曲,并同时与电缆卡具相对固定绑紧。给金属电缆卡具刷上油漆,防止金属氧化锈蚀。

图5 改造后电缆卡具整体效果

挖泥船在运行使用时动力电缆既能在其中灵活移动又最大程度限制大风舞动,同时考虑焊接固定方面的机械强度、应力缓冲、弹性形变等因素,提高了加工精细度和配合表面的粗糙度,而且,配合缓冲防护衬垫的胶皮,使电缆受到的摩擦尽可能较少,安全性得到最大保障。

6 结语

该项技术改造以“价值思维”和“效益导向”为出发点进行研究设计运用,实际工作当中将“经济性”、“可靠性”、“安全性”、“合理性”等作为支点进行运作,总体项目完成后,总共节约成本费用近96500元,相当于每米电缆节省费用643元,电缆卡具结构尺寸及缓冲防护衬垫胶皮的细节优化设计、报废的输煤皮带废旧利用等巧妙技术和环保理念的运用实践,不仅具有直观的材料成本费用优势,同时对于电缆设备的安全运行、延长其使用寿命、增强供电可靠性以及提升挖泥船动作灵活性、减少功率损耗、提高工作效率等方面均成效显著。另外,改造后对于维护检修工作也有着长远影响:定期检查电缆卡具、缓冲防护衬垫胶皮、电缆外绝缘等,不时补漆、紧固铁丝螺栓等简单工作,即可免除电缆包绕绝缘、做中间头、甚至更换电缆等费工费时费钱费力的繁琐工作。