利用LNG冷能的空分系统换热网络布置及多能级匹配性能

2015-06-15郑捷宇李广鹏厉彦忠司标杨宇杰

郑捷宇,李广鹏,厉彦忠,司标,杨宇杰

(西安交通大学制冷及低温工程系,陕西 西安710049)

引 言

液化天然气 (liquefied natural gas,LNG)是天然气通过脱酸、脱水处理后在低温下冷冻液化而成的液体混合物,标准状态下LNG体积仅为相同质量天然气体积的1/625,能够大大节省储运空间和降低运输成本。在液化天然气生产基地,每生产1tLNG的耗电量约为850kW·h。在LNG接收站,LNG需要首先通过汽化器复温为常温气体使用,过程中会释放大量的宝贵低温冷能,常压下其值约为830kJ·kg-1(包括LNG的汽化潜热和饱和气态天然气复温到环境温度的显热)。这些冷能通常会直接释放到接收站周边的海水或大气中,这里不仅存在冷能利用效率较低的问题,还会对环境造成严重的生态污染[1-4]。

国内外学者对如何利用这部分冷能进行了大量的研究。常见的LNG冷能利用方式包括冷能回收发 电[5]、 空 气 分 离[6-10]、 冷 库 供 冷[11]、 海 水 淡化[12]及轻烃分离[13]等。其中空气分离由于最低工作温度 (77~100K)较为接近LNG的气化温度(110K),是较为合适的LNG冷能利用方法,广泛适用于大型LNG冷能接收站项目。

较早将LNG冷能用于空气分离的国家,如日本、法国、韩国、澳大利亚[14]等,由于其LNG冷能接收站布局的结束,相关的技术发展也趋于停滞。进入新世纪,由于中国经济规模的不断发展,伴随而来的对于高效清洁能源的需求使得中国LNG的进口规模逐年扩大,建设规划了大批LNG冷能利用项目,由此也引发了新一轮的技术革新。

美国专利 No.5137558、No.5139547和 No.5141543对1990年以前的现有技术做了很好的调研[15],本文不再赘述。早期的LNG冷能利用受限于低温压缩机、高效换热器及空分流程等核心部分的设计制造水平,无法充分利用LNG全温区的冷能。本研究在结合已有技术进步的基础上,针对典型压力等级工况提出了4套高效利用LNG冷能的空分布置方案,通过模拟计算验证了流程的可行性和先进性,并研究了LNG压力变动对系统换热匹配性能的影响。

1 LNG冷能的利用特点

为充分利用LNG复温过程中所释放的高品位低温冷能,工程上常用与之温区接近的空分系统原料空气预冷段作为匹配对象。为防止LNG泄漏可能导致的危险,常采用以氟里昂、乙二醇水溶液 (用于高温段匹配)及氮气、氩气 (用于低温段匹配)为代表的载冷介质,从而实现LNG冷能的传递。

图1 甲烷蒸发压力对最小循环压力及比压缩功的影响Fig.1 Influence of CH4evaporation pressure on minimum cyclic pressure and specified compression work

因LNG主要成分为甲烷,本文以甲烷为例对LNG的冷能回收利用特点加以说明。图1展示了在临界压力范围内甲烷蒸发压力对工质最小循环压力及对应的比压缩功耗的影响。图中的比压缩功耗的计算方法为:首先确定将单位物质的量甲烷由对应压力下的饱和温度复温到室温300K过程中所需的最小工质流量,然后在此流量下计算将工质由常压0.1MPa压缩至最小循环压力所需的压缩功。其中压缩过程按照绝热过程处理,进气温度统一定为150K。

由于甲烷在常压下的饱和温度 (111.7K)高于空分系统中常见的氮气 (77.4K)及氩气(87.3K),为实现对于LNG冷能的利用,对于循环工质的压缩是不可避免的。由图1可以看出,在甲烷蒸发压力为0.1~1MPa范围内,氩气相比氮气具有更好的匹配性能。在相同条件下,氩气的最小循环压力仅为氮气的1/2,对应的比压缩功更小。但由于氮气更容易获取,而且产量较大,在实际流程设计中通常采用氮气作为循环工质的第一选择。由于氮气常压下的饱和温度远低于甲烷,而且氮气的临界压力也较低,在实际工程设计中氮气常常需要被压缩至超临界状态来用于匹配。因此,减小循环过程中氮气压缩功耗是高效LNG换热网络设 计中的 一 个 关 键 考 量 因 素[6-10,15-17]。 可 以 考 虑 的改进方法有:①减小循环压缩机压比;②降低循环压缩机进气温度;③减小气体循环量。这其中方法③受限于流程的设计工况,可调整范围不大;方法①如前文所言,由于工艺的要求,可下调的范围也十分有效;在工程上最具有优势的就是采用方法②,即降低进气温度。由图1可知,随着循环压力的提高比压缩功逐渐增大,而且随着压比的增大采用双级压缩的能耗优势更加明显。因此,在压比较大的情况下,采用低温多级压缩方案会有较大的优势。虽然由于国内相关设计制造水平的原因低温压缩机尚无法实现国产化,导致国外设备价格虚高,低温压缩方案的初投资较高,但随着国内特种压缩机设计制造水平的进步和节能要求的不断提高,低温压缩方案运行效率高的优势将会不断体现。因此,在本研究的方案设计中均采用低温压缩布置。

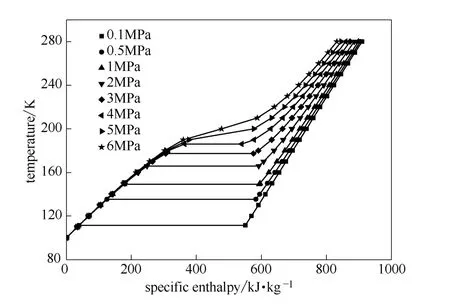

图2为以甲烷为例的不同LNG压力下比焓随温度的变化关系。当LNG压力pLNG<pc(临界压力=4.6MPa)时,工质随着温度的升高逐渐发生液态-两相态-气态的变化;随着压力的增大,饱和温度升高,两相区内的焓值逐渐减小,相变区内所具有的冷能减少,而且冷能品质也急剧降低,而液相区内比焓基本保持不变,气相区内比焓随着压力增大而减小;当pLNG>pc时,LNG处于超临界状态,随着压力的增大比焓随温度的变化趋于平缓,但在临界温度Tc=191K附近存在一个拐点,温度随比焓的变化由逐渐变缓转为逐渐变陡。

图2 不同LNG压力下比焓随温度的变化关系Fig.2 Varing relationship of specified enthalpy with temperature under different LNG pressure

上述现象表明,在LNG蒸发压力较低时,LNG冷能品质较高,流程设计中应着重考虑提高液体产品的生产效率,对于低温段的温度匹配应格外加以重视;而当LNG处于超临界状态时,LNG的换热匹配性能提高,应主要考虑LNG在全温区范围内的匹配。

2 空分系统LNG冷能利用方案

传统空气分离 (空分)流程一般采用氮气循环增压膨胀和空气增压循环膨胀提供冷量。利用LNG冷能的空分流程由于获得了大量的高品质冷量,可以省去膨胀机等动力设备,大大降低产品能耗和初投资,并且由于空分系统能够快速积累大量的冷能,减少了系统的启动时间。常见于文献中的空分系统LNG冷能利用方式主要有以下3种:LNG冷却循环空气[9]、LNG 冷却循环氮气[14]和与LNG发电系统联合运行的空分系统[18-19]。其中由于空气中存在大量的氧气,由空气作为循环工质容易引发安全事故,目前的设计方案较少采用LNG冷却循环空气布置;而与LNG发电系统联合运行的空分系统由于对工程整体规划布局要求较高,目前还不太成熟。故本研究选取LNG冷却循环氮气方案作为主要的分析对象。

常见的LNG冷却氮气循环方案可进一步细化为 “内循环”和 “外循环”两类布置方式[6]。

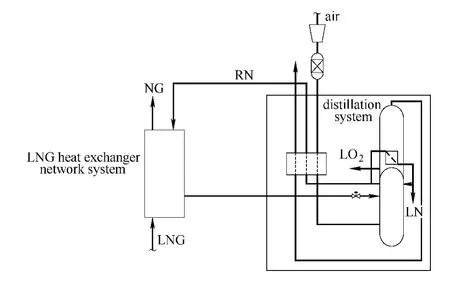

所谓 “内循环”即是从空分系统抽出的循环氮气在进入LNG换热系统获得冷量后,部分或者全部送回精馏塔参与精馏过程的布置方案。典型的内循环布置方案如图3所示,由下塔顶部抽出的部分氮气在经由主换热器复温后进入LNG换热系统,吸收LNG冷量后冷凝,全部送回精馏塔参与精馏,并在下塔顶部获得大量液氮,在上塔底部抽出液氧。该布置方案较为简单,可靠性强,对于原有空分系统改动较小。但如果发生泄漏,存在LNG进入精馏系统引发安全事故的风险,需对关键部位的危险物质加以检测。

图3 LNG冷能空分系统氮气内循环布置Fig.3 Air separation system using LNG cold energy with internal nitrogen cycle arrangement

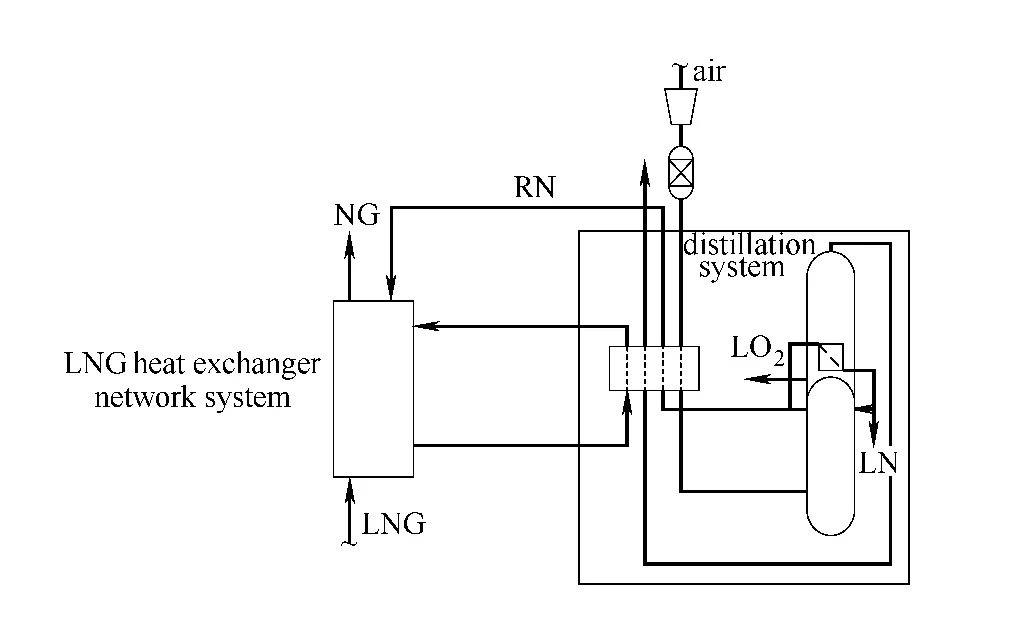

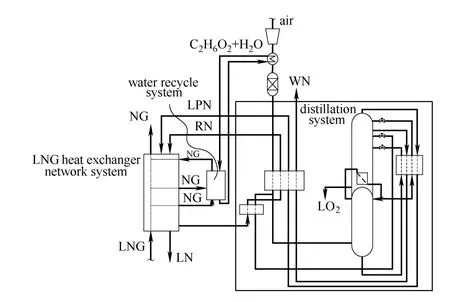

所谓 “外循环”即是在LNG换热系统中建立一套独立的制冷循环系统,平衡LNG冷能在各个温度区间的分配,实现LNG冷能的梯级利用,提高系统的冷能利用科学性,降低系统内的换热损失。典型的外循环布置方案如图4所示,由下塔顶部抽出的部分氮气在经由主换热器复温后进入LNG换热系统,吸收LNG冷量后冷凝,一部分回到LNG换热网络系统中,用于维持系统内部制冷循环的运转,其余回流液体则进入主换热器补充精馏系统的冷能。由于该部分循环气体不参与精馏过程,避免了LNG泄漏进入空分系统的风险。缺点是需要添加多套设备,增加了系统的复杂性和初投资,同时降低了系统运行的可靠性。

目前较为成熟的LNG换热网络布置方案中常常会额外设计一套林德液化循环,在利用LNG冷能的同时将部分循环氮气液化后作为产品引出系统[15]。

郑小平[20]对全液体空分装置不同流程组织形式进行了分析和模拟计算。本文选用其中的中压氮气双膨胀流程形式作为传统空分流程的代表,选用彭喜魁等[21]的LNG利用流程作为现有技术方案的代表,同本文提出的4套新流程进行了能耗对比研究。

图4 LNG冷能空分系统氮气外循环布置Fig.4 Air separation system using LNG cold energy with external nitrogen cycle arrangement

本研究选用较为成熟的膨胀空气进上塔的外压缩流程作为改进对象,通过引入LNG冷能取消了膨胀增压系统,同时提高了液体产品的产量。

3 LNG换热网络布置方案

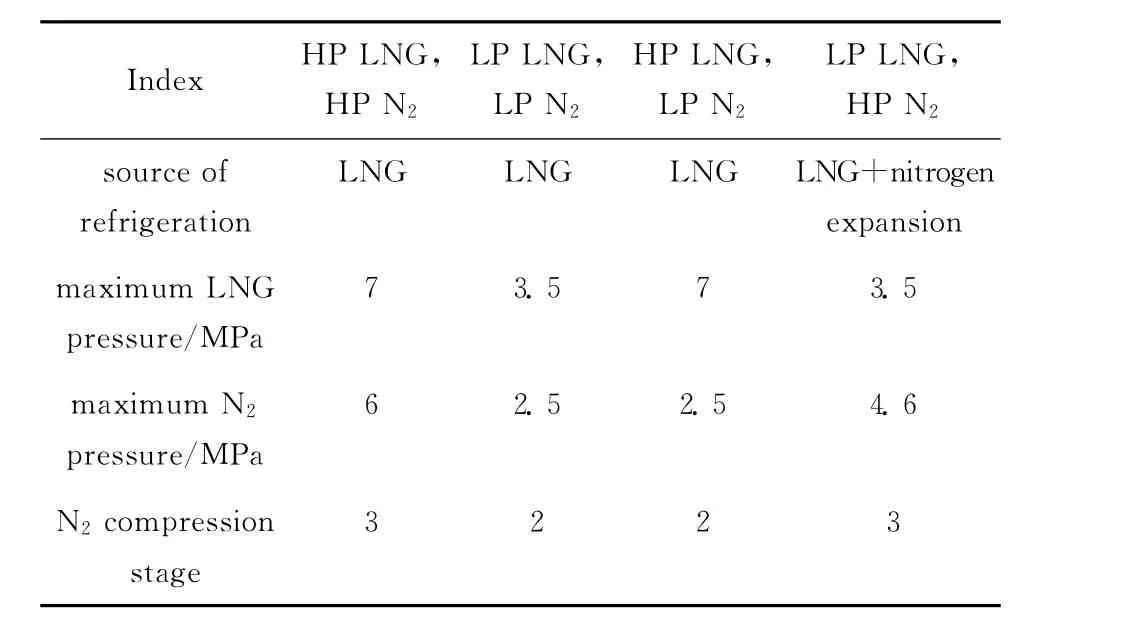

常规的LNG冷能用于空分系统的方案虽然利用了LNG的冷量,但仅限于在LNG换热器中预冷氮气,并且在LNG从低温等级复温到高温等级的过程中存在循环N2与LNG的简单换热,造成能级利用的不合理。为充分利用LNG全温区的冷能,在满足 “温度对口,梯级利用”的科学用能原则[4]指导下,本研究提出4套针对不同压力等级的LNG-N2换热网络布置方案,具体技术参数见表1及如图5~图8所示。

表1 四种LNG-N2换热网络布置方案Table 1 Arrangements of 4LNG-N2heat exchange networks

LNG的压力选取参考LNG管网输送压力,分别定为低压3.5MPa及高压7MPa。为更好地帮助读者了解LNG换热系统的布置,文中对部分细节进行了简化处理,而着重分析系统中的关键设计思路。

3.1 方案1:LNG-N2双高压换热网络系统方案

图5所示为LNG-N2双高压换热网络系统方案。来自精馏塔上塔的0.13MPa左右的低压氮气经过冷器、主换热器复温后进入LNG换热系统,经三级压缩至6MPa左右,进入中温换热器、低温换热器冷却至120K,经节流阀两次节流后进入低压气液分离器分离。所得到的液氮分成两部分,一部分进入液氮储罐,另一部分作为循环氮进入空气液化器,同主换热器复温后返回系统;LNG经低温换热器、中温换热器、高温换热器复温至常温,在复温过程中分别于190K及225K温度处各分流一股进入水循环系统冷却乙二醇水溶液,复温后两股天然气混合进入燃气管网。

图5 LNG-N2双高压换热网络系统Fig.5 High pressure (HP)LNG-low pressure(LP)N2heat exchange network system

如前文所述,由于本系统采用了LNG与N2双高压的配置,总体LNG换热匹配性能较好。但在拐点处由于物性的突然变化导致换热温差突然增大,可考虑在此温度区间内抽出部分LNG用于其他用途。本换热网络方案则主要用于水循环系统中乙二醇水溶液的制取,得到的低温乙二醇水溶液进入空气冷却器,参与空压机级后冷却。方案中液氮产品在精馏塔外获得,液氧在精馏塔内获得。

3.2 方案2:LNG-N2双低压换热网络系统方案

图6所示为LNG-N2双低压换热网络系统方案。来自精馏塔上塔的0.13MPa左右的低压氮气经过冷器、主换热器复温后,经高温换热器冷却,进入LNG换热网络系统,经两级低温压缩至2.5MPa左右,依次进入高温换热器、中温换热器、低温换热器冷却至117K,经节流阀节流降压后进入低压气液分离器。所得到的液氮一部分作为外部循环氮提供冷量,其余作为产品进入产品储罐。LNG经低温换热器换热后,一部分经节流阀节流返回低温换热器换热后依次进入中温换热器、高温换热器提供冷量,另一部分经中温换热器换热后分流一股进入水循环系统,其余进入高温换热器换热,最终天然气混合进入天然气管网系统。

图6 LNG-N2双低压换热网络系统Fig.6 Low pressure (LP)LNG-LP N2 heat exchange network system

与双高压换热网络系统方案相比,本换热网络系统方案具有如下特点:①降低了换热网络系统中氮气和LNG的最高运行压力,由6MPa减少到2.5MPa,减少了压缩机及附属设备的数量;②由于采用了双低压运行工况,尤其是氮气的运行压力较低,为满足低温换热器中氮气的冷凝要求,部分LNG在复温后节流降温返回低温换热器以补充冷量不足,因此该换热网络系统中LNG存在两个低压换热压力;③为满足高温换热器氮气的冷却,高温换热器和中温换热器之间存在氮气的自循环过程。

3.3 方案3:LNG高压-N2低压换热网络系统方案

LNG高压-N2低压换热网络系统方案如图7所示,与LNG-N2双低压方案基本类似。来自精馏塔上塔的0.13MPa左右的低压氮气经过冷器、主换热器复温后,经高温换热器冷却,进入LNG换热网络系统,经两级低温压缩至2.5MPa左右,依次进入高温换热器、中温换热器、低温换热器冷却至118K,经节流阀节流降压后进入低压气液分离器。所得到的液氮一部分作为外部循环氮提供冷量,其余作为产品进入产品储罐。LNG经低温换热器换热后,一部分经节流阀节流返回低温换热器换热后依次进入中温换热器、高温换热器提供冷量,另一部分经中温换热器换热后分流一股进入水循环系统,其余进入高温换热器换热,最终天然气混合进入天然气管网系统。

图7 LNG高压-N2低压换热网络系统Fig.7 HP LNG-LP N2heat exchange network system

与双低压换热网络系统方案相比,本换热网络系统方案具有如下特点:①由于氮气的运行压力较低,为满足低温换热器中氮气的冷凝要求,部分LNG在复温后节流降温返回低温换热器以补充冷量不足,因此该换热网络系统中LNG同样存在两个低压换热压力;②由于LNG压力的提高,LNG冷量上移,换热匹配性能得到提升,高温换热器与中温换热器之间的氮气自循环过程得以取消。

3.4 方案4:LNG低压-N2高压换热网络系统方案

图8所示为LNG低压-N2高压换热网络系统方案。来自精馏塔上塔的0.13MPa左右的低压氮气经过冷器、主换热器复温后进入LNG换热系统,经三级压缩至4.6MPa后,经高温换热器、中温换热器及低温换热器冷却至120K,经节流阀节流进入低压气液分离器。气体作为返流氮气返流。液氮一部分作为外循环氮,为空分系统提供冷量,其余作为液体产品进入储罐。低压LNG依次经低温换热器、中温换热器、高温换热器复温后进入燃气管网。在中、低温换热器之间建立了一套氮气两级压缩-膨胀循环来为低温区提供冷量。

与前面3种不同工况的换热网络系统方案相比,本换热网络系统方案具有如下特点:①由于采用了低压LNG搭配高压N2的配置,LNG的冷量集中于低温段,导致高温段冷量并不富余,因此取消了乙二醇水溶液换热系统;②在中温换热器和低温换热器之间建立了氮气的增压膨胀循环,将中温换热器中的LNG冷能转移到低温换热器处,平衡了系统内部的冷能,为氮气的液化提供冷量;③由于设置了一套独立的氮气制冷循环,换热网络结构比较复杂,延长了系统的启动时间。

图8 LNG低压-N2高压换热网络系统方案Fig.8 LP LNG-HP N2heat exchange network system

4 流程模拟及工况分析

本研究所有提出的流程均采用国际通用流程模拟软件Aspen Plus及HYSYS进行模拟计算。原料空气初始参数:101.325kPa、300K,空气摩尔组成为含氮78.1%、含氧21%、含氩0.9%。物性方程选用P-R方程,压缩机等温效率选取85%,机械效率为95%。

LNG成分简化为单一甲烷,进口参数取0.1 MPa,饱和液体状态,通过低温液体泵加压达到所需工作压力。液体产品为液氧 (0.996)和液氮(0.9999),液氧产品在精馏塔上塔底部获得,液氮在LNG-N2换热网络中获得。

表2为4种不同方案的模拟计算结果。由表2可知,新设计4种方案的单位液态产品能耗与现有的空分系统相比均有明显减小。在采用同样LNGN2双高压工况的前提下,单位产液能耗为0.217 kW·h·kg-1,相比现有工艺降低了15.9%;采用方案3的能耗为0.189kW·h·kg-1,同比降低了26.7%;如果不限定LNG出口压力,则采用LNG-N2双低压布置的方案2降低幅度最大,为31.8%。4种方案中方案4的单位能耗最大,但也同比降低了8.5%。

表2 不同方案的模拟结果对比Table 2 Comparison of different scheme simulation results

与现有的LNG冷能空气分离系统相比,新方案增加了LNG用量,导致总能耗的增加,但是生产的液氮产品也大大增多,因此单位液体产品的能耗反而减小。通过对比4个方案不难发现,当采用双低压布置方案时,流程的液体生产效率最高。其次为采用低压N2-高压LNG的布置方案时,即采用低压N2布置方案的流程在能耗表现上普遍优于采用高压N2的方案。而通过方案1和方案4的结果对比可以得出采用超临界LNG及超临界N2的压力配置优于两者均是亚临界的情况,即当LNG换热压力较低时应尽量降低循环N2的压力以降低能耗,而当LNG压力处于较高的超临界状态时则应设法提高循环N2的对应匹配压力以提高液体产品的生产效率。

由第1节可知,在不同压力工况下LNG冷量在各温度等级的分配会发生变化,LNG作为LNG-N2换热网路方案的冷量来源,伴随压力的变化,将会对换热网络的LNG流量等技术参数带来影响。为了研究LNG压力对于冷、热流体换热均匀性的影响,针对4种不同的LNG-N2换热网络系统方案进行分析。结果见表3,文中选用冷热流体的算术平均温差作为衡量冷热流体换热均匀性的指标。在总共4个方案中,LNG-N2双低压方案的整体换热均匀性最佳,这与其在能耗上的表现是一致的。而在LNG-N2双高压布置方案中,当N2压力固定时,适当提高LNG蒸发压力也可以优化系统的换热均匀性。在亚临界状态下,当N2循环压力较低时降低LNG的换热压力可以提高系统的换热均匀性,反之亦然。而当N2循环压力处于超临界状态时,则应设法提高LNG压力至超临界状态,以利于换热匹配。

5 结 论

(1)采用LNG-N2双低压和双高压工况比较有利于换热网络的匹配。采用低压N2循环压力的方案具有较高的冷能回收效率。采用低压LNG-高压N2的方案相对而言较难实现匹配,而且冷能回收效率偏低。

(2)当LNG换热压力较低时,应尽量降低循环N2的压力,以降低能耗。而当LNG压力处于较高的超临界状态时,则应设法提高循环N2的对应匹配压力,以提高液体产品的生产效率。

(3)在亚临界状态下,当N2循环压力较低时降低LNG的换热压力可以提高系统的换热均匀性,反之亦然。而当N2循环压力处于超临界状态时,则应设法提高LNG压力至超临界状态,以利于换热匹配。

(4)本研究以换热匹配为原则,减少传热不可逆损失,获得了循环压力对冷能回收效率及总体能耗的影响。

表3 LNG压力对于换热网络的影响Table 3 Influence of LNG pressure on heat exchange network

符 号 说 明

AMTD——算术平均温差

HP——高压

LNG——液化天然气

LP——低压

pc——临界压力,MPa

pLNG——天然气压力,MPa

Tc——临界温度,K

[1] Rocca V L.Cold recovery during regasification of LNG(Ⅰ):Cold utilization far from the regasification facility[J].Energy,2010,35 (5):2049-2058.

[2] Rocca V L.Cold recovery during regasification of LNG(Ⅱ ): Applications in an agro food industry and a hypermarket[J].Energy,2011,36 (8):4897-4908.

[3] Luo Huifang (罗惠芳).Research on cold energy utilization of liquefied natural gas [D].Wuhan:Huazhong University of Science &Technology,2011.

[4] Xiong Yongqiang (熊永强),Li Yajun (李亚 军),Hua Ben (华 贲 ).Integration and optimization of cold energy utilization of liquefied natural gas [J].JournalofSouth ChinaUniversityofTechnology:NaturalScienceEdition(华南理工大学学报:自然科学版),2008,36 (3):20-25.

[5] He Hongming (贺红明),Lin Wensheng (林文胜).Power generation using LNG cold energy [J].Cryogenicsand Superconductivity(低温与超 导),2006,34 (6):432-436.

[6] Chen Zeshao (陈则韶),Cheng Wenlong (程文 龙),Hu Peng (胡芃).A new air separation system:by using cold energy of LNG [J].JournalofEngineeringThermophysics(工程热物理学报),2004,25 (6):913-916.

[7] Jin Tao (金滔),Hu Jianjun (胡建军),Chen Guobang(陈 国 邦),Tang Ke (汤 珂 ).Novel air separation unit cooled by liquefied natural gas cold energy and its performance analysis [J].JournalofZhejiangUniversity:EngineeringScience(浙江大学学报:工学版),2007,41(5):836-839.

[8] Yan Na(燕娜),Li Yanzhong (厉彦忠),Tuo Hanfei(脱翰斐).Novel liquid product air separation system based on cold energy of liquefied natural gas [J].JournalofXi’an JiaotongUniversity(西安交通大学学报),2007,41(1):122-124.

[9] Yan Na (燕娜),Li Yanzhong (厉彦忠).Scheme analysis on the liquid product air separation plant using the cold energy of LNG [J].Cryogenics(低 温 工 程),2007,20(2):40-45.

[10] Xu W,Duan J,Mao W.Process study and exergy analysis of a novel air separation process cooled by LNG cold energy[J].JournalofThermalScience,2014,23 (1):77-84.

[11] Wu Jiying (吴集迎),Ma Yimin (马益民),Chen Shiqing(陈仕清).System design and analysis of applying LNG cold energy to refrigerated warehouses [J].JoumalofJimei University:NaturalScience(集美大学学报:自然科学版),2010,15 (1):44-47.

[12] Xie Chungang (谢春刚),Sun Jing (孙靖).Mechanism research on seawater freezing desalination using cold energy of LNG [J].CryogenicsandSuperconductivity(低温与超导),2012,40 (2):11-15.

[13] Xiong Yongqiang(熊永强),Li Yajun (李亚军),Hua Ben(华 贲 ).Optmized design of recovery process of light hydrocarbons from LNG [J].JournalofSouthChina UniversityofTechnology:NaturalScienceEdition(华南理工大学学报:自然科学版),2007,35 (7):62-66.

[14] Zhang Zhongxiu (张中秀),Zhou Weiguo (周 伟国).Air separation technology utilizing LNG cold energy [J].Gas&Heat(煤气与热力),2007,27 (6):18-20.

[15] Herron D M,Choe J S,Dee D P.Air separation process utilizing refrigeration extracted from LNG for production of liquid oxygen [P]:US,20080216512A1.2006.

[16] Lin Wensheng (林 文 胜),Gu Anzhong (顾 安 忠),Lu Xuesheng(鲁雪生),Wang Rongshun(汪荣顺).Thermodynamic analysis of LNG cold utilized by air separation units[J].CryogenicTechnology(深冷技术),2003,(3):26-30.

[17] Shen Wei(沈崴),Sun Rongze (孙 荣泽),Tang Ke (汤珂),Jin Tao (金 滔).Small-scale air separation process utilizing cold energy from LNG satellite station [J].Journal ofZhejiangUniversity:EngineeringScience(浙江大学学报:工学版),2013,47 (3):549-553.

[18] Velautham S,Ito T,Takata Y.Zero-emission combined power cycle using LNG cold [J].JSMEInternationalJournal,SeriesB:FluidsandThermalEngineering,2001,44(4):668-674.

[19] Cheng Wenlong(程文龙),Zhao Rui(赵锐),Chen Zeshao(陈则韶),Zhang Hongze (张宏泽).Evaluation of a CO2zero emission energy system with air separation by using LNG cold energy [J].ProceedingsoftheCSEE(中国电机工程学报),2005,25 (16):102-107.

[20] Zheng Xiaoping (郑 小 平 ).Brief analysis on liquid ASU process types [J].CryogenicsandSuperconductivity(低温与超导),2012,40 (5):17-20.

[21] Zheng Xiaoping (郑 小 平),Peng Xikui(彭 喜 魁),Pei Hongzhen (裴红珍).Comparison between process types of full-liquid ASU based on LNG cold energy [J].Cryogenics andSuperconductivity(低 温 与 超 导 ),2014,42 (5):17-21.