中国南海FLNG液化技术与关键设备方案研究

2015-06-15陈杰

陈 杰

(中海石油气电集团技术研发中心,北京100028)

引 言

浮式液化天然气生产储卸装置 (LNG-FPSO,简称FLNG)是集海上天然气的液化、储存、装卸和外运为一体的新型FPSO装置。FLNG具有移动性好,规避深水海底管道铺设,气田适应性强,其LNG产品可远距离运销等特点[1],因此,对于海况条件适宜和气田LNG产品市场适宜海运,或远海、深海的天然气开发利用项目,FLNG技术方案具有显著的技术经济优势[2]。全球海上潜在应用FLNG开发的气田主要集中在非洲沿海、澳大利亚北部、中国南海及南美北部和阿拉斯加沿海地区。FLNG已成为中国开发南海深水天然气的重要技术手段。

FLNG技术研究已有40年历史,近十年来随着深海油气开发的推进,国内外掀起了FLNG研究和设计高潮,FLNG概念的工程化已被众多能源公司所接受。目前,全球已有4个FLNG项目签订建造合同 (表1)。2011年5月,荷兰皇家壳牌公司同法国Technip和三星重工签署了全球第一艘年产350万吨天然气的 “Prelude”号FLNG建造合同。马来西亚国家石油公司(Petronas)分别于2012年和2014年与Tecnnip&大宇造船和三星重工&JGC签订了2个120万~150万吨/年的FLNG建造合同。中国惠生(Wison)/美国BV公司联合在2012年获得了Exmar公司的50万吨/年近岸FLNG建造的订单。此外,还有数十个海上天然气项目计划采用FLNG进行开采,多个FLNG项目已经进入PRE FEED或FEED阶段。

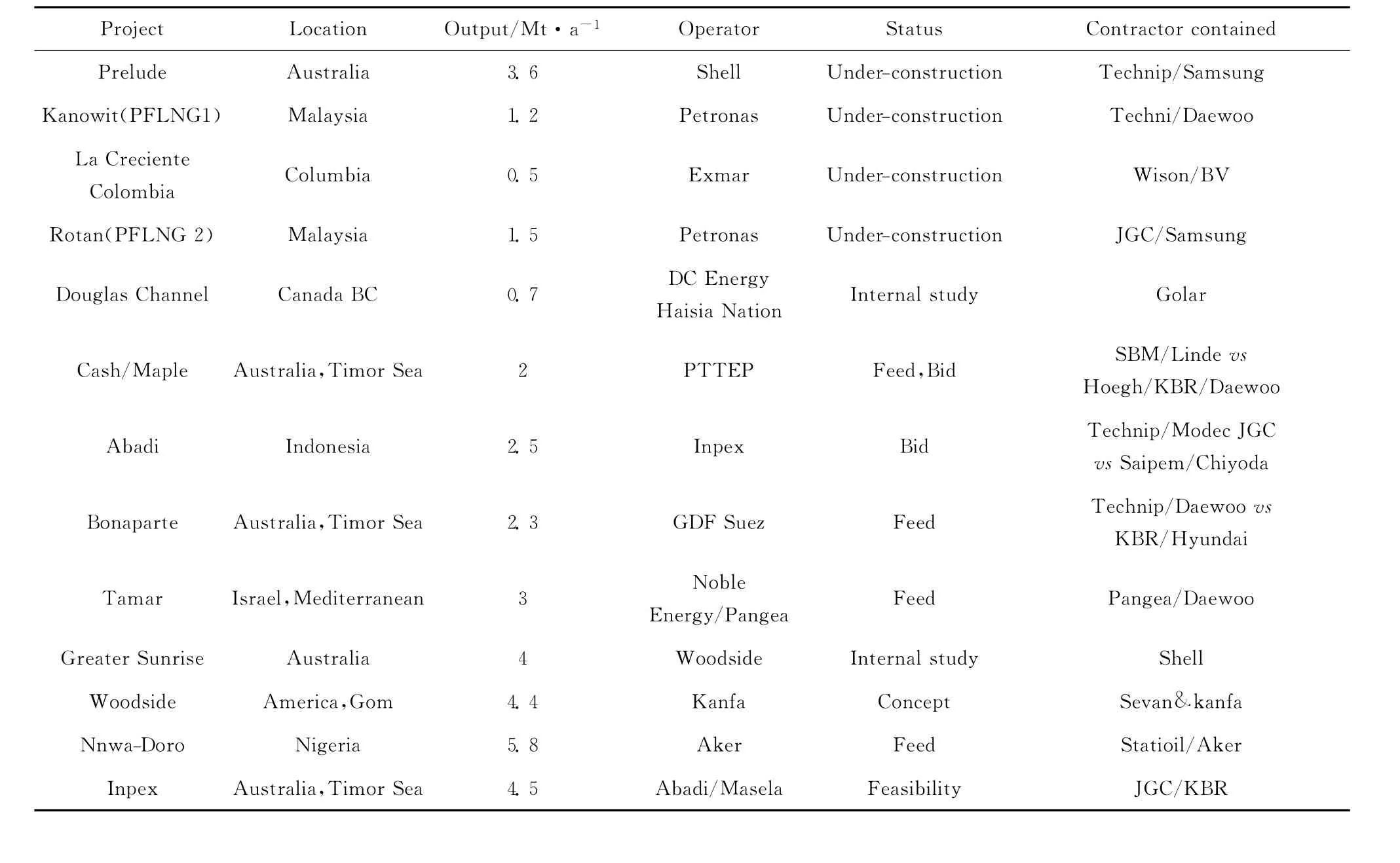

表1 全球FLNG汇总表Table 1 Summary of FLNG in the world

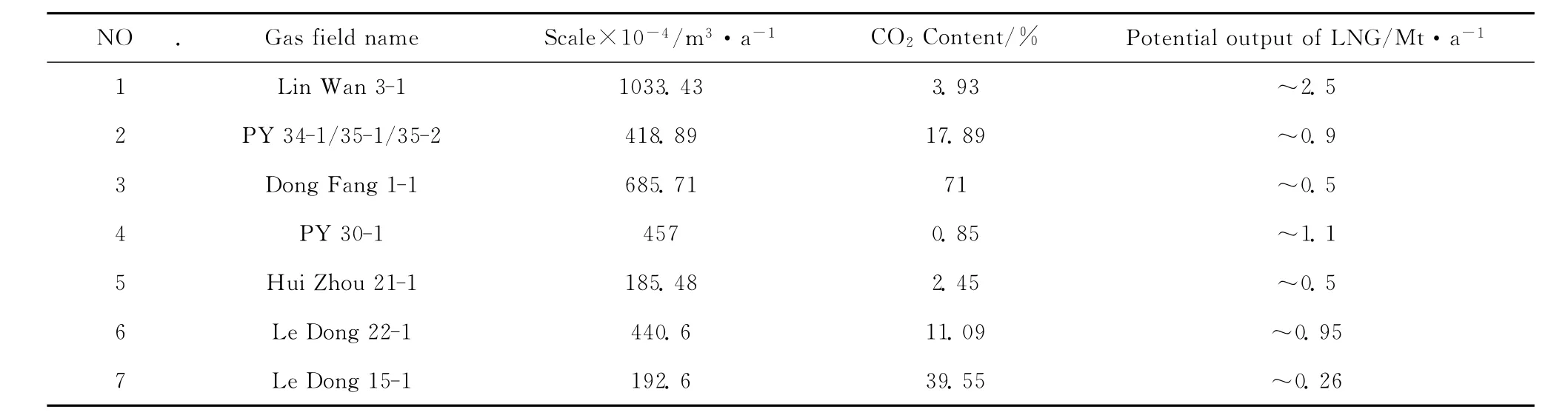

表2 当前南海已开发气田规模与气质情况Table 2 Gas field those have been developed in south China Sea

国内在FLNG领域的研究起步较晚,在国家相关部委的支持下,中海油、沪东中华、708所、上海交大、哈工大和中国石油大学等相关单位,经过 “十一五”、“十二五”的持续研究和联合攻关。目前,国内陆上中、小型LNG工厂技术已成功应用,并积累了开车调试经验,在此基础上已开发了具有自主知识产权的大中型FLNG的液化工艺关键技术,完成了实验验证,初步完成了200万~300万吨/年等级的适合中国南海的FLNG基本设计。大型FLNG绕管式换热器等FLNG关键设备国产化工作也在紧锣密鼓的推进中。总体而言,国内FLNG已完成液化工艺的开发和实验验证研究,正处于关键设备样机研制和试验阶段,但FLNG工程设计经验欠缺,有待积累和完善,尚无FLNG建设、开车调试经验。本文总结了前期承担的国家工信部、科技部863项目关于南海天然气气田开发FLNG液化工艺技术和关键设备方案的研究成果。

1 基础条件研究

1.1 装置规模

FLNG装置的设计规模与原料气条件的确定直接影响其经济性和适应性。我国FLNG装置规模与气田适应性基础条件的确定原则必须针对中国未来南海天然气气田的开发,同时兼顾全球天然气气田开发需要,以提高FLNG的可行性。表2为当前南海已开发气田规模与气质情况,气田情况差异大。其中,荔湾3-1气田构造位置水深1500m,标志着我国海上油气勘探作业领域实现了由浅水向深水的跨越。估计未来8~10年南海新增天然气探明地质储量将为4000亿~6000亿立方米,据此储量可以建成200亿~300亿立方米天然气年产规模[16]。另外,考虑到南海海况条件,我国南海适宜建造年产百万吨级LNG的大、中型FLNG。

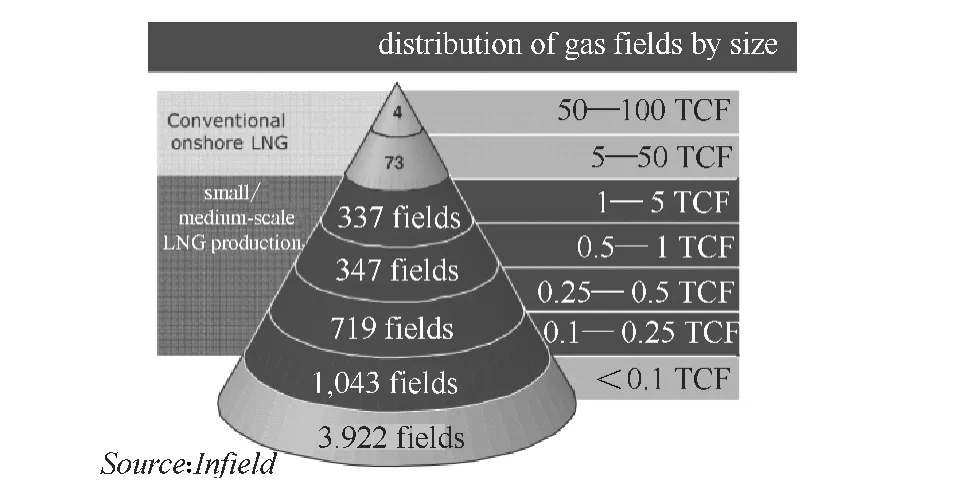

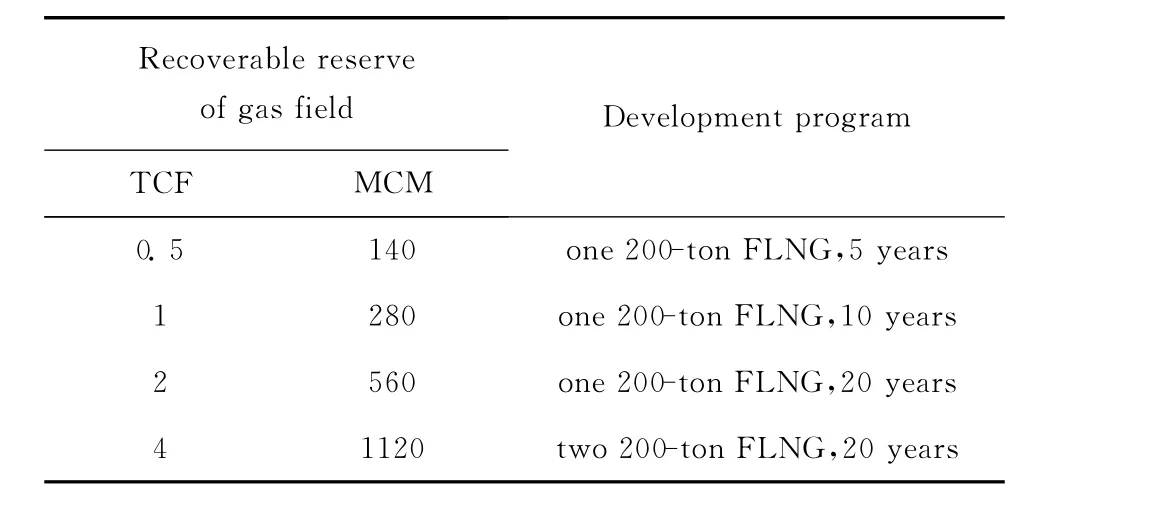

国际Infield对全球天然气气田规模分布进行了统计,推荐FLNG开发的主要气田储量集中在0.1~5TCF (约合28亿~1400亿立方米),见图1。为此,认为200万吨/年等级FLNG考虑了目标南海气田的未来开发,同时其在世界范围内亦具有较好适用性。200万吨/年等级FLNG主要适用可采储量为0.5~4TCF的气田,对不同规模的气田的具体开发方案如表3。

图1 全球天然气气田规模分布图Fig.1 global gas field size distribution

表3 不同规模气田具体开发方案Table 3 Development plans of gas fields with different sizes

1.2 生存与作业海况

FLNG的作业海域为南海,最大水深1500m。生存海况以百年一遇台风条件计,作业海况以一年一遇季风条件计。

1.3 原料气条件

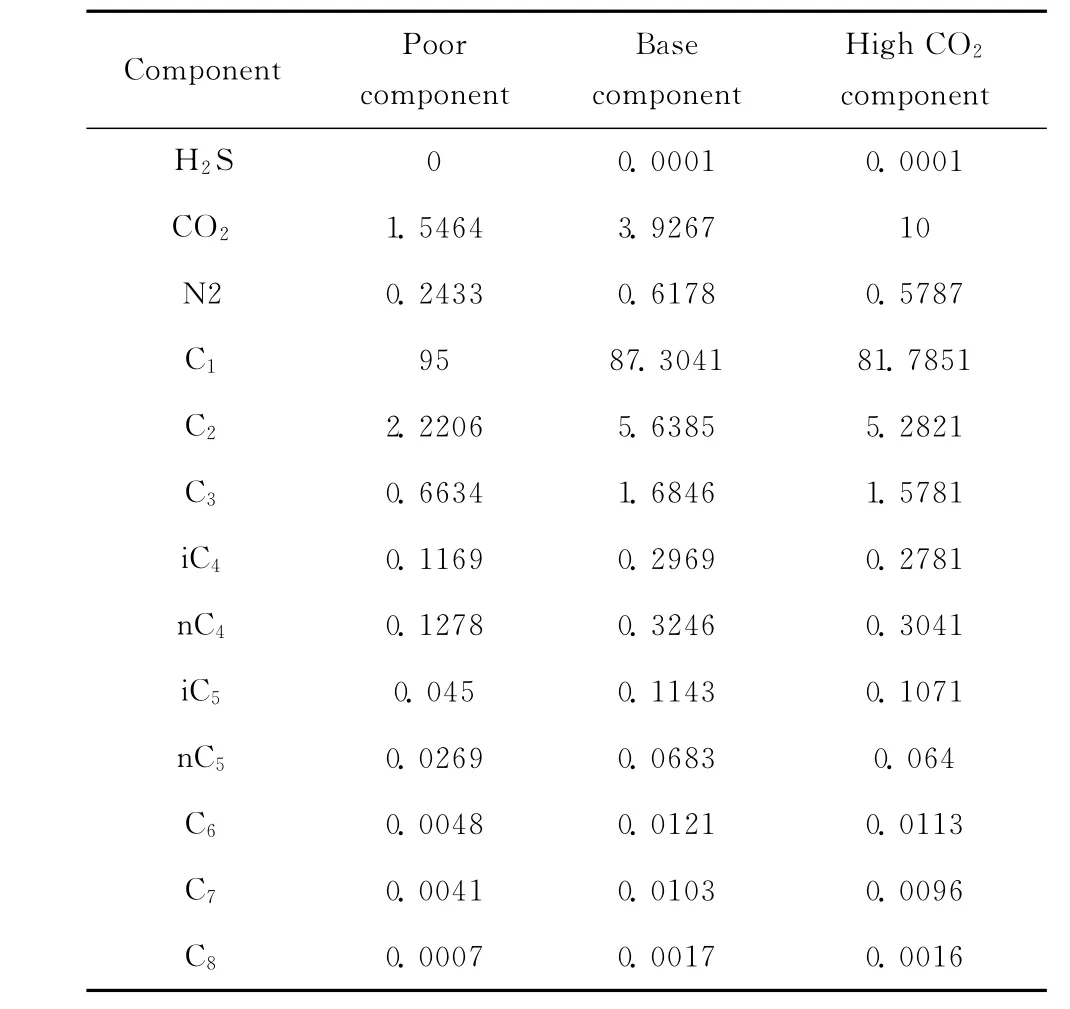

原料气条件基于荔湾3-1气田基础数据,并为提高FLNG的适应性,对CO2等气质组分进行了合理扩展,见表4。气源温度:16.5~24.5℃,压力:7.5MPaG。LNG与C3,C4产品达到商业产品规格要求。

表4 不同气质组分扩展表Table 4 Extension table of different temperament components

2 总体方案

2.1 功能与配置

FLNG可基本适用于中国南海海域,采用可解脱内转塔式单点系泊系统。其上部设施具有接收、分离、脱酸、脱水、分馏、液化和产品储存、装卸的完整功能[5]。该系统设置旁靠、尾部串靠卸料;设置LNG和C3、C4和C5+储舱,货舱围护系统型式采用薄膜NO96双排舱。

CO2脱除设计能力为10%,并预留模块位置,以应对实际可能存在的更高酸气浓度;预留天然气增压、CO2膜分离、CO2回注和硫回收模块,以应对未来可能存在的气井压力衰减和条件变化;设置分馏单元,实现装置效益最大化,同时自给液化单元所需的所有制冷剂供应。

2.2 上部设施的技术要求

FLNG主要技术要求:工艺与设备具备抗晃荡能力的技术特点;考虑到场地所限,要求工艺流程简洁、设备尺寸小,并且模块化;考虑到海况工作环境恶劣,要求装置运行可靠、起停方便、低负荷运行、操作便捷、独立性好,安全要求高;要适应多个气源,对不同气田的不同气质条件适应范围宽;操作弹性好;要求所选用设备现场维护方便[3]。

2.3 模块化与布置

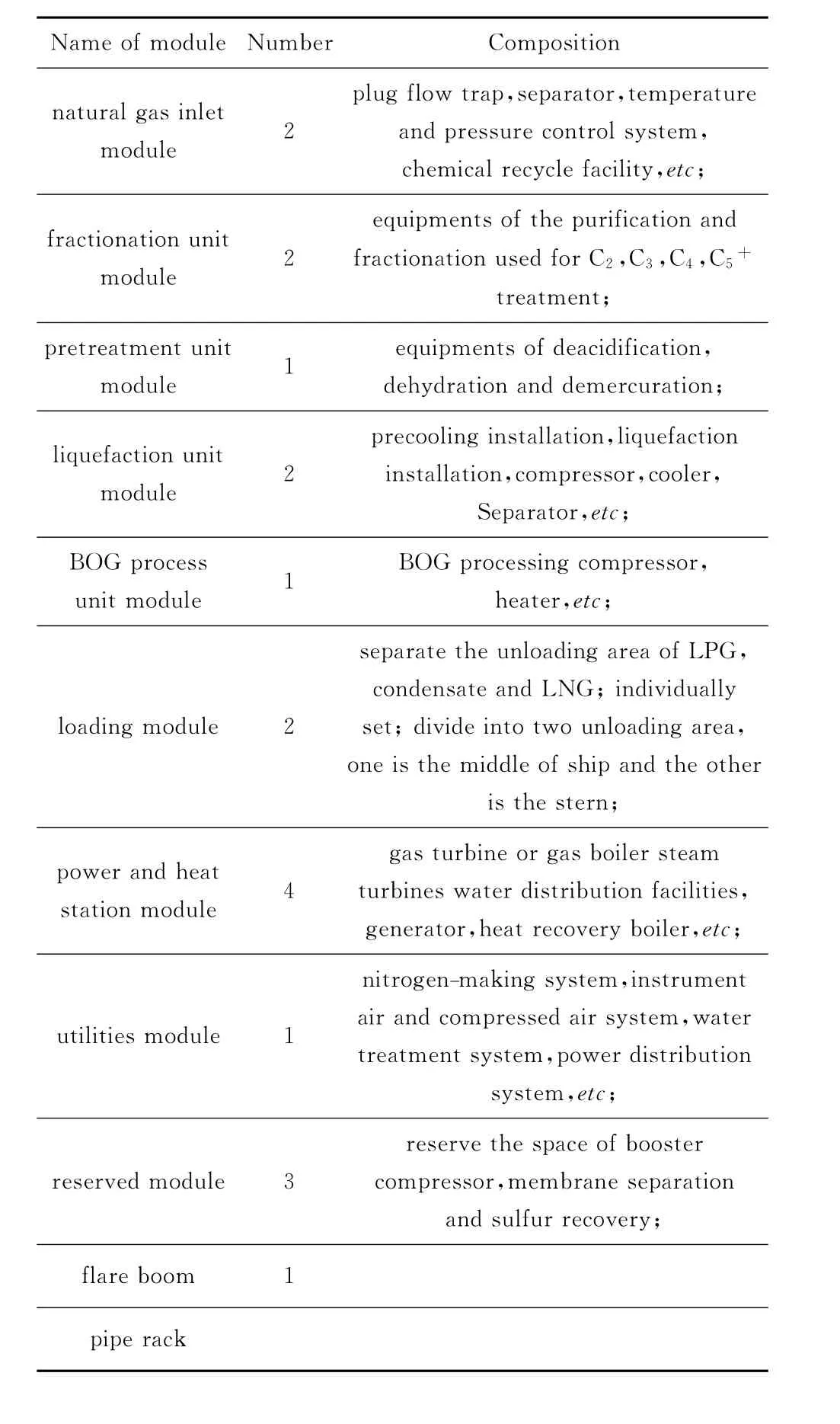

表5 模块划分表Table 5 Module partition table

根据上部设施工艺流程和功能进行模块划分如表5所示。模块布置应综合考虑流程走向、安全因素。模块布置一种是将生活楼、发电模块置于内转塔系泊系统前的船艏,然后向船尾方向依次布置预处理、净化、分馏、液化和公用工程模块,船尾布置火炬。此布置能够将工艺危险区与生活区划分开来,流程较为顺畅,但由于火炬在船尾,会影响凝析油等产品的串靠外输的安全性,而且生活区位于船头,容易上浪。另一种系泊系统位于船艏,上面为火炬臂,从船艏到船尾依次布置分馏处理单元模块、天然气液化单元模块、天然气进气及预处理单元模块、动力及公用设施单元模块、卸货区、生活楼模块,此方案解决串靠卸料安全性问题,但生活楼位于工艺区的下风向,容易受工艺区影响。两种布置各有特点,需要结合海况条件对两种布置进行QRA等安全评估后最终确定,本项目采用第一种,低温LNG、LPG采用旁靠外输,常温凝析油采用尾部串靠外输。

3 FLNG工艺开发

3.1 预处理

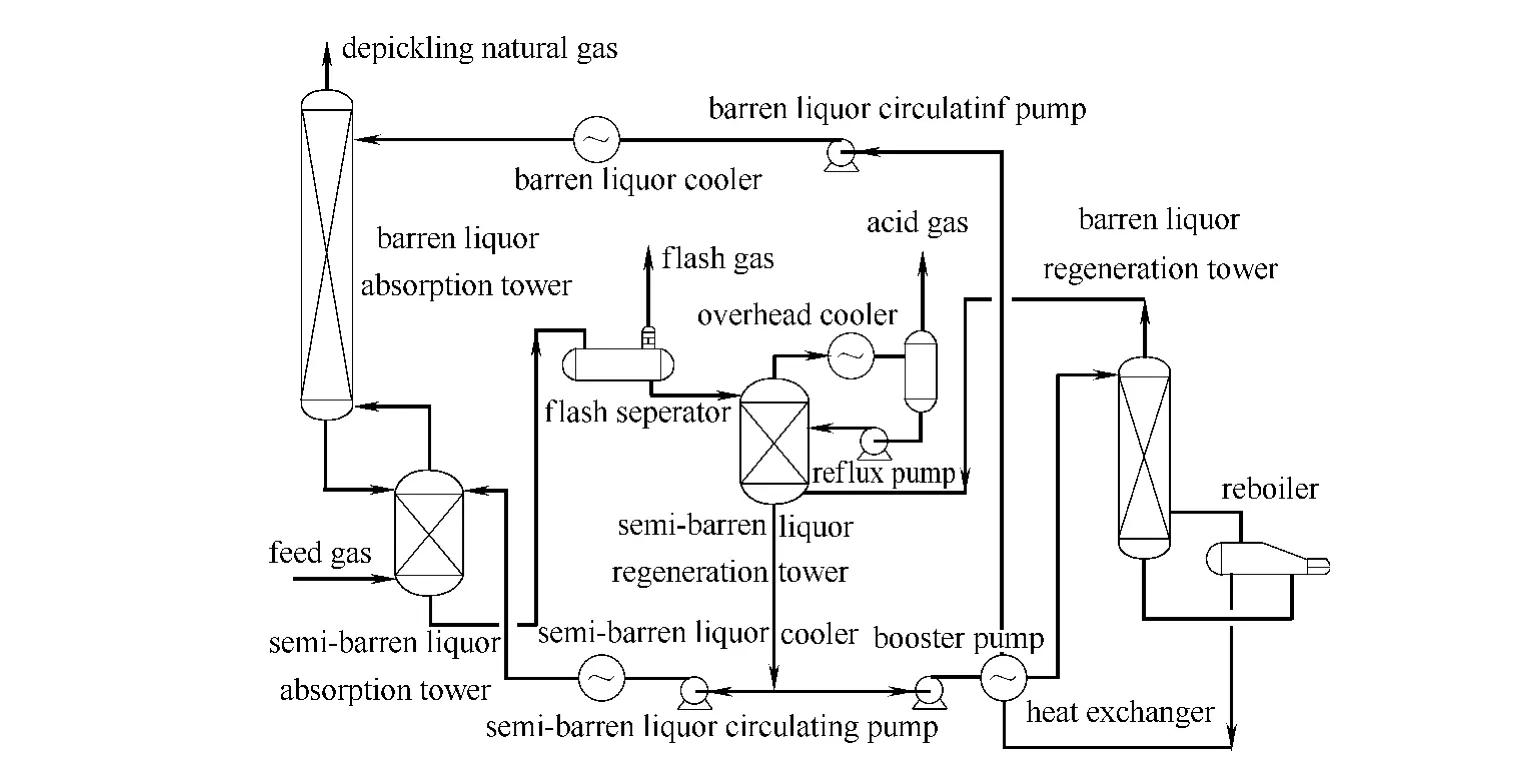

对于陆上的大型天然气液化装置,天然气脱酸、脱水和脱汞技术已经比较成熟,通常采用醇胺法脱除酸性气体,分子筛吸附脱水工艺和活性炭脱汞。对于FPSO有两个新要求:吸收塔是FPSO上最高的容器之一,降低塔器高度,减小晃动对系统的影响;尽可能降低酸气脱除工艺等热量需求,通过充分利用冷剂压缩机组燃气透平的余热,免除额外热源的增加[4]。额外热源的增加不但耗能大,也对FLNG上的安全性造成不利影响。研究对比了常规单塔吸收工艺和本项目新开发的FLNG胺液双塔双循环的脱酸工艺[6-7]。

吸收剂采用活化的MDEA (N-甲基二乙醇胺)水溶液。MDEA属叔胺,具有再生能耗小、腐蚀性低、不易降解等优点,其分子中NH3的3个氢原子全部被置换,分子式表示为R1R2R3N,其中R1=—CH3、R2=R3=—CH2CH2OH[8]。MDEA分子结构中的氮原子上没有氢质子,无法与CO2进行直接反应生成氨基甲酸盐,只能生成亚稳态的碳酸盐,反应分两步进行,分别为MDEA与CO2生成中间产物的反应、中间产物催化CO2水解的反应,总反应式为[9]

在MDEA中加入不同种类的活化剂,可改变其与CO2化学反应历程,在保留MDEA优势的基础上,改善其反应速率较慢的缺点,因此吸收剂采用活化的MDEA溶液[10]。

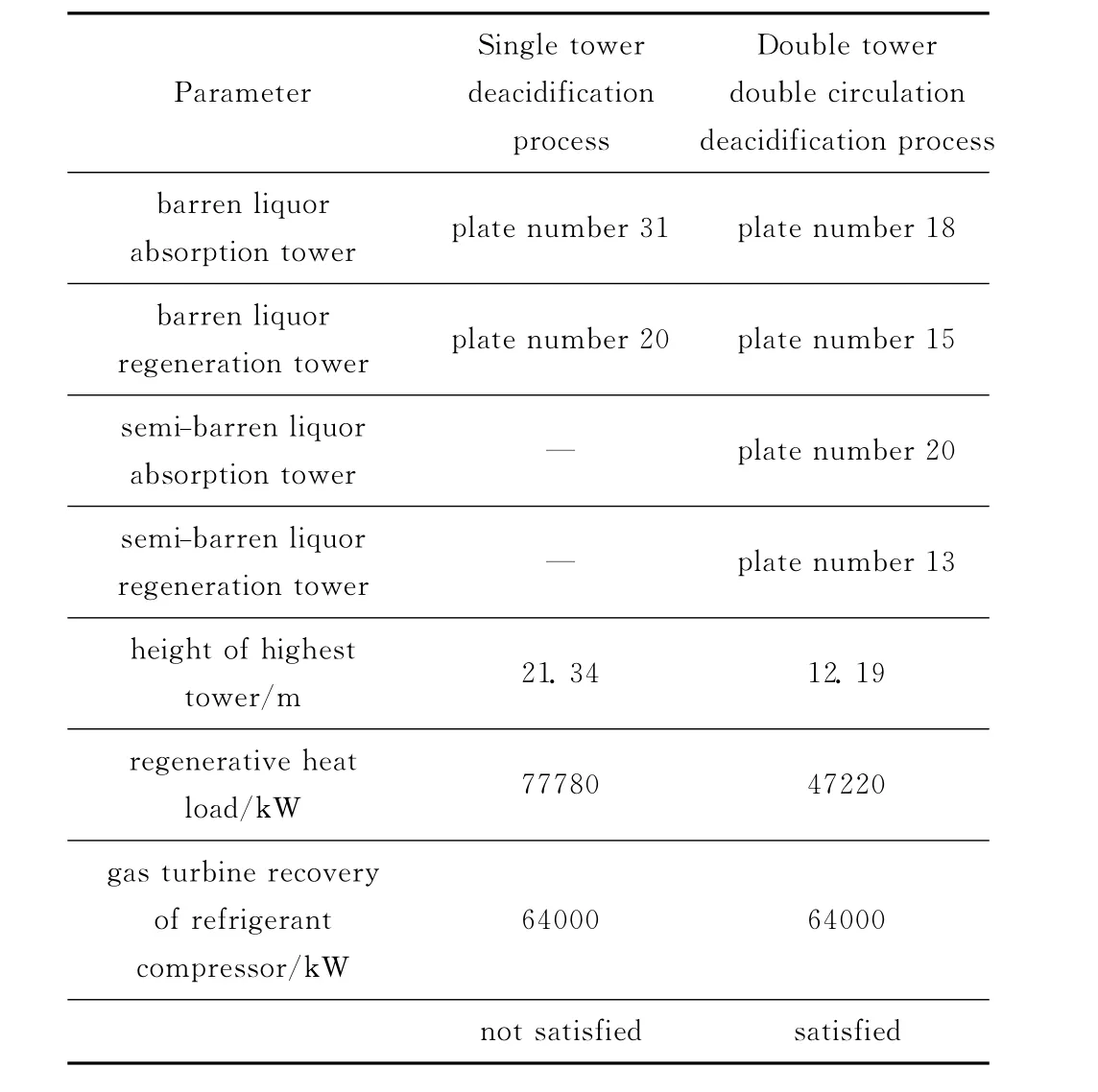

采用经典的化工HYSYS软件 (物流包采用Amine Pkg)对常规单塔脱酸工艺和双塔双循环脱酸工艺进行模拟对比研究,结果如表6所示。

表6 两种脱酸工艺模拟结果对比表Table 6 Comparison of simulation results of two kinds of deacidification process

如果采用常规单塔脱酸工艺再生热负荷为77780kW,现有冷剂压缩机组燃气透平的余热为64000kW无法满足,采用双塔双胺液循环脱酸新工艺后再生热负荷降47220kW,而且吸收塔和再生塔塔高降低为常规的60%。

分子筛脱水采用优化的四塔干燥流程:两塔运行,一塔再生,一塔冷却。

图2 常规单塔吸收工艺Fig.2 Conventional absorption process with single tower

3.2 分馏与液化工艺

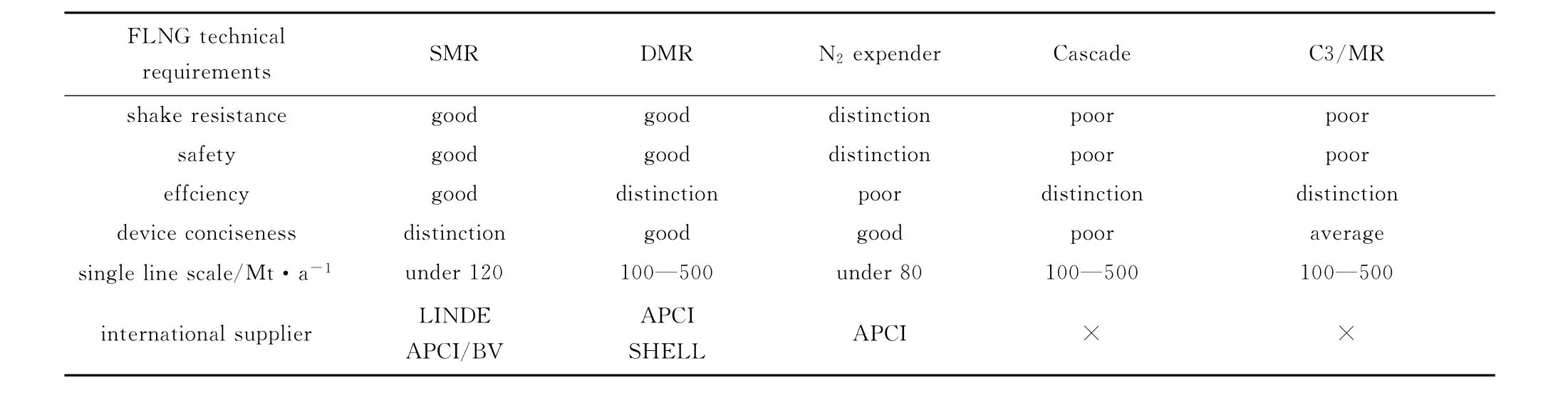

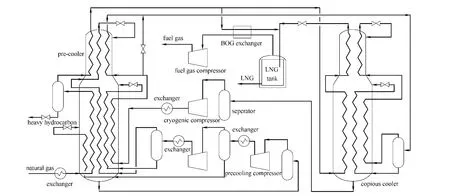

3.2.1 液化工艺[11]液化单元是FLNG上部设施的核心技术单元。在陆上成功应用的液化工艺类别中,还要综合考虑抗晃动、安全性、效率、装置简洁性、单线规模等因素[12]。本研究对现存各种经典液化工艺进行了流程分析和模拟研究,结果对比如表7所示。

图3 FLNG胺液双塔双循环脱酸工艺Fig.3 FLNG amine deacidification process that with two towers and two cycles

综合流程设备简洁性和液化效率指标,SMR、DMR相对较优。另外,抗晃荡性和安全性也是重要优选指标。表8是对现有经典液化工艺类别的综合评判[13]。液化工艺安全性指标主要考察不同工艺,以丙烷为主的可燃冷剂介质充装量和泄漏风险,因为丙烷制冷剂易挥发,且泄漏后易在甲班死角处集聚,为最大风险源,特别是处于压缩循环的气相丙烷冷剂系统,是主要的泄漏环节,因此,阶式和C3/MR液化工艺的丙烷压缩制冷循环,存在丙烷泄漏风险。海况晃荡主要对大型分离设施液面波动的影响,对于液化装置抗晃荡性指标主要考察液化工艺中直接参与换热的冷剂分离罐的数量和分离液面大小,阶式和和C3/MR液化工艺存在很大冷剂分离液面,工艺抗晃动能力较差,且其装置简洁性方面存有不足,不适宜FLNG液化工艺。N2膨胀液化工艺安全性相对高,抗晃动相对好[14],但效率低,旋转动设备多,且由于是显热换热,换热器和管道等设施尺寸大,单线产能80万~100万吨/年以下,在100万~120万吨/年规模以上需要两条或多条生产线并行生产,进一步增加系统复杂性。N2膨胀液化工艺主要适用中小型FLNG,特别是在FLNG工程化初期,部分投资方对新生事物较看重安全,具有选择N2膨胀液化工艺的倾向。对于液化单元模块,SMR和DMR在安全指标和抗晃荡指标上稍逊于N2膨胀液化工艺,但综合考虑起来,混合冷剂液化工艺MR更适用于FLNG。

表7 经典液化工艺流程分析及模拟结果对比表Table 7 Comparison of simulation results of classic liquefaction process

表8 现有经典液化工艺类别评价表Table 8 Evaluation of existing mature liquefaction processes

作者认为实际上在一个高度紧凑的FLNG上部设施空间,预处理、分馏等环节无法避免烃类可燃介质的流动存在,N2膨胀液化工艺只是冷剂循环局部装置系统充斥氮气惰性气体,与混合冷剂液化工艺 (MR)相比,N2膨胀液化工艺本质性安全更多是停留在概念上,但因为循环冷剂中没有丙烷流动,安全性有所提高;另外,尽管采用N2膨胀液化工艺,液化单元抗晃动能力较强,但晃荡最为敏感的预处理和分馏塔器依然是FLNG受晃荡影响的瓶颈,所以从FLNG整体来看,其抗晃荡能力未必有质的提高。作者认为:类似于陆上液化工艺选用一样,随着混合冷剂液化工艺 (MR)技术在FLNG应用研究的进步和成熟,除了安全可靠外,业主会更看重提高FLNG的经济性,FLNG上应用混合冷剂液化工艺 (MR)将是发展趋势。

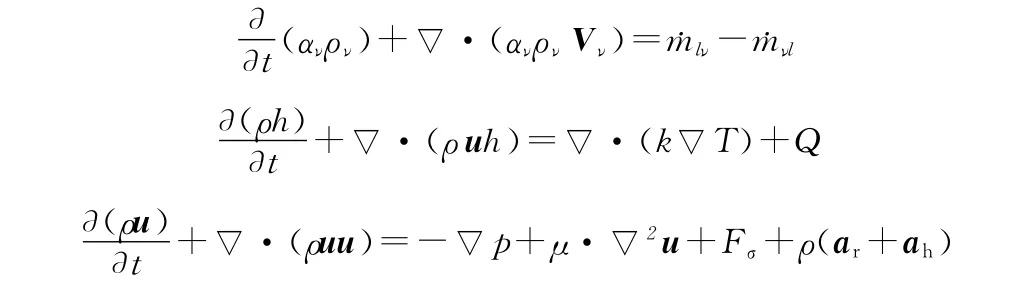

本项目研究中针对MR液化工艺中受晃荡影响最为敏感的LNG绕管换热器壳侧换热进行了艏摇、横摇和垂荡等不同晃荡工况下的动态模拟研究,数学模型如下

研究表明:不同的晃荡形式和幅度对LNG绕管换热器壳侧换热性能有不同程度的影响。通过动态模拟认为晃荡程度较小时只是引起液膜的变形,液膜变形会对换热有一定影响,主要体现为换热系数的波动,当晃荡加剧到一定的加速度时,引起换热恶化,甚至失效。以干度0.05,横摇角度6°为例,不同的晃荡频率0.0833 (周期12s)、0.111 (周期9s)、0.1667周期下 (周期6s)下传热系数在一个周期内略有波动,平均值基本与静止时相同,晃荡频率高时,传热系数略有下降 (详见图4)。

图4 传热系数受横摇工况影响 (干度0.05,横摇角6°)Fig.4 Heat transfer coefficient under rolling conditions(dryness 0.05,roll angle 6°)

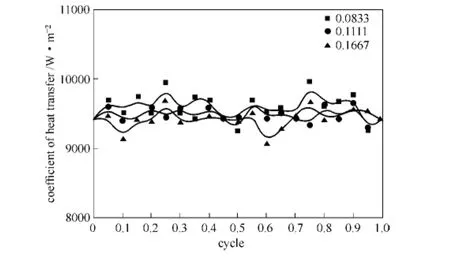

在本项目低频 (周期10~15s)和低幅 (5°)艏摇和横摇晃荡工况下,换热器壳侧换热性能基本没有影响,液化装置可以正常运行。所以,对于200万吨/年规模的本FLNG项目,优选DMR液化工艺类别作为FLNG液化工艺开发类别。在此基础上开发的自主液化工艺见图5。

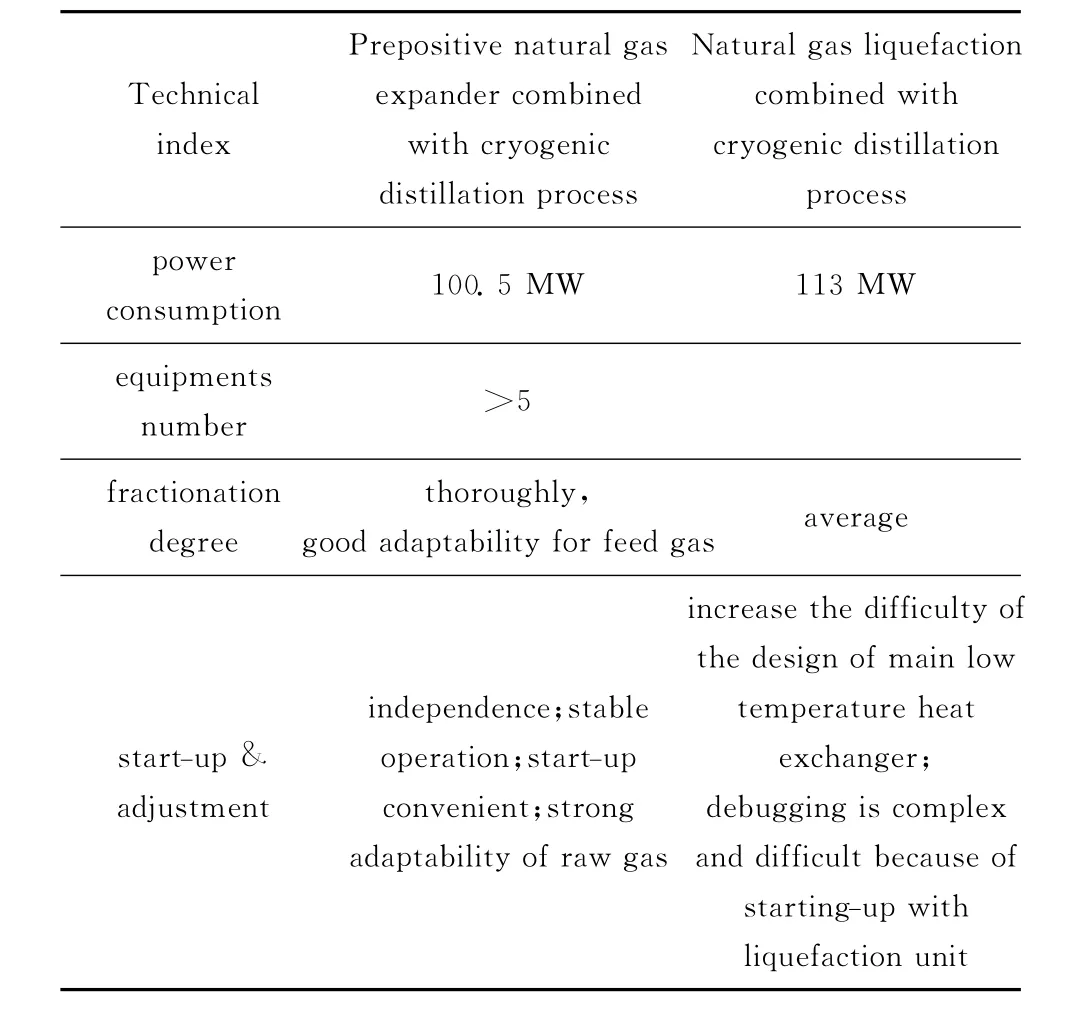

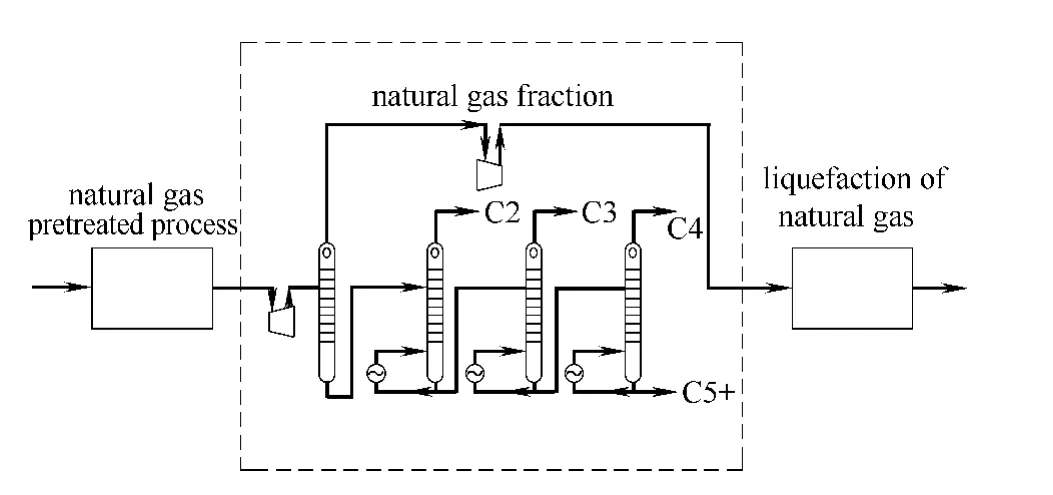

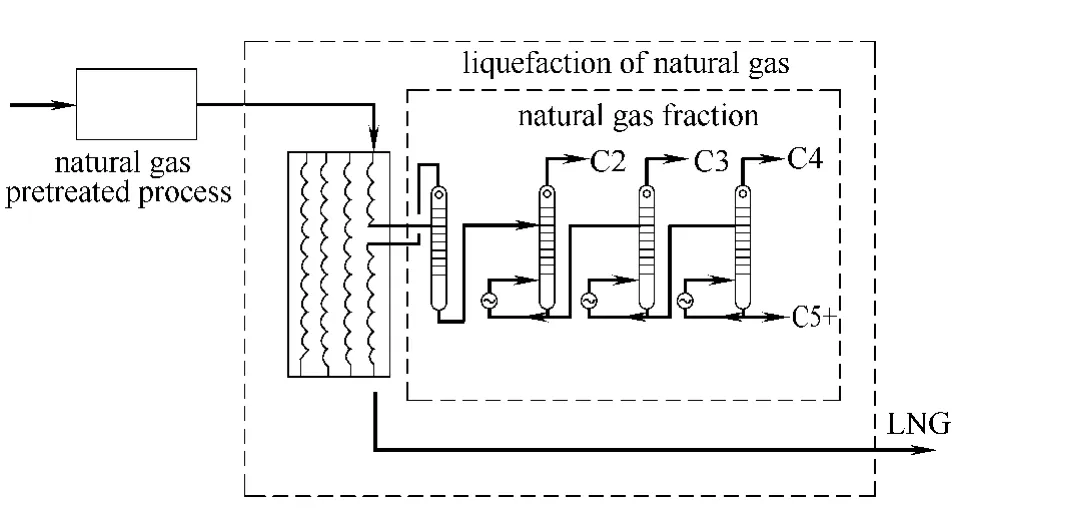

3.2.2 分馏工艺 在目前陆上运行的大型液化装置中,都是采用低温精馏分离方案,主要有以下两种:前置天然气膨胀的低温精馏工艺和天然气液化工艺结合的低温精馏工艺。两者对比研究结果如表9所示,最终项目选择方案1:前置天然气膨胀低温精馏工艺。

3.2.3 BOG处理 BOG主要来源于LNG冷箱出口降压后的闪蒸气、LNG船舱受热闪蒸气、LNGFPSO装置卸船时产生的闪蒸气。BOG经压缩后进入燃料气系统,作为燃气透平的部分燃料气。

图5 液化工艺原理图Fig.5 Liquefaction process schematics

表9 两种低温精馏工艺对比表Table 9 Comparison Table on two kinds of cryogenic distillation process

4 关键设备方案优选

4.1 LNG换热器[15]

图6 前置天然气膨胀低温精馏工艺Fig.6 Prepositive natural gas expander combined with cryogenic distillation process

图7 天然气液化结合低温精馏工艺Fig.7 Natural gas liquefaction combined with cryogenic distillation process

LNG换热器是液化装置的关键设备。陆上液化装置选用的LNG主换热器主要有铝制板翅换热器和LNG绕管换热器[8]。由于两者加工工艺不同单个换热器性能与尺寸大小相差悬殊。板翅换热器是整体钎焊而成,为确保钎焊质量,单个板翅换热器尺寸有限 (8m×1.3m×1.3m),所以换热面积有限,设计压力通常不超过8MPa,对于百万吨级/年的液化装置通常需要数十台换热器串并联起来,从而带来可靠性、流动均布问题,占地也大,而且板翅换热器承受温变应力的能力较弱,通常要求温变速度控制在0.5℃·min-1,相邻两股流体温差一般控制在30℃以内,所以板翅换热器主要应用于30万~50万吨/年以下的液化工厂,唯一例外的是基于板翅换热器的阶式液化工艺,由于板翅换热器浸没在纯制冷剂中,缓解了流动均布和可靠性问题,单线能力可达300~500万吨/年。但阶式液化工艺由于丙烷的安全风险和抗晃荡问题不适宜FLNG。目前,国内LNG板翅换热器设计、制造相对成熟,水平基本看齐国际水平,也有较多的工程应用经验。

绕管式换热器 (coil-wound heat exchanger)是一种特殊的管壳式换热器,其结构是在中心筒上以螺旋状交替缠绕数层小直径铝管或不锈钢管并形成管束,再将管束放入壳体内,通常每个管束均包含数百根甚至数千根换热管,管束依靠支撑系统或悬挂于壳体顶部的方式保持在壳体内,换热管材料有不锈钢与铝合金两种,其单体尺寸通常仅受限于运输条件。经过40多年的发展,绕管式换热器是大型陆上天然气液化工厂的首选主低温换热器。据统计,90%的百万吨级以上的大中小陆上天然气液化工厂采用了绕管式换热器。在大型天然气液化工厂中,绕管式换热器的应用相当成熟,已成功应用于混合制冷液化工艺流程。单体绕管式换热器的液化能力已经由最初的100万吨/年增长到780万吨/年。

与板翅换热器相比,LNG绕管换热器具有可靠性强,不易堵塞 (即使个别换热管漏损,也可现场维护),可承受的温变应力的能力强,装置稳定生产负荷范围宽 (0%~100%)和占地很小的优点,这些都是FLNG需要的技术特点。但LNG绕管换热器较高,抵抗抗晃荡的能力稍弱,应用于FLNG需要设计相应的均流器。Linde公司和本项目对LNG绕管换热器抗晃荡性能进行了理论与实验研究,认为改进后的LNG绕管换热器在横摇5°~10°内可为FLNG接受。

所以,对于200万吨/年规模的本FLNG项目铝制LNG绕管换热器是首选换热器。目前,大型LNG绕管换热器主要由APCI和Linde垄断,2014年,工信部设立了国产大型LNG绕管换热器样机研制课题,该课题由中海油气电集团牵头,已攻关流动传热关键技术,首套国产样机有望在2015年完成并进行工程中试。本项目采用自主研制的国产铝制LNG绕管换热器。

对于本项目200万吨级/年FLNG铝制绕管换热器设备热力设计初步结果:预冷换热器:重178.6t,尺寸φ4.4×25.5m;深冷换热器:重159.7t,尺寸φ3.9 (液化3.9m,过冷2.7m)×25.5m。

4.2 冷剂压缩机,驱动和发电设备

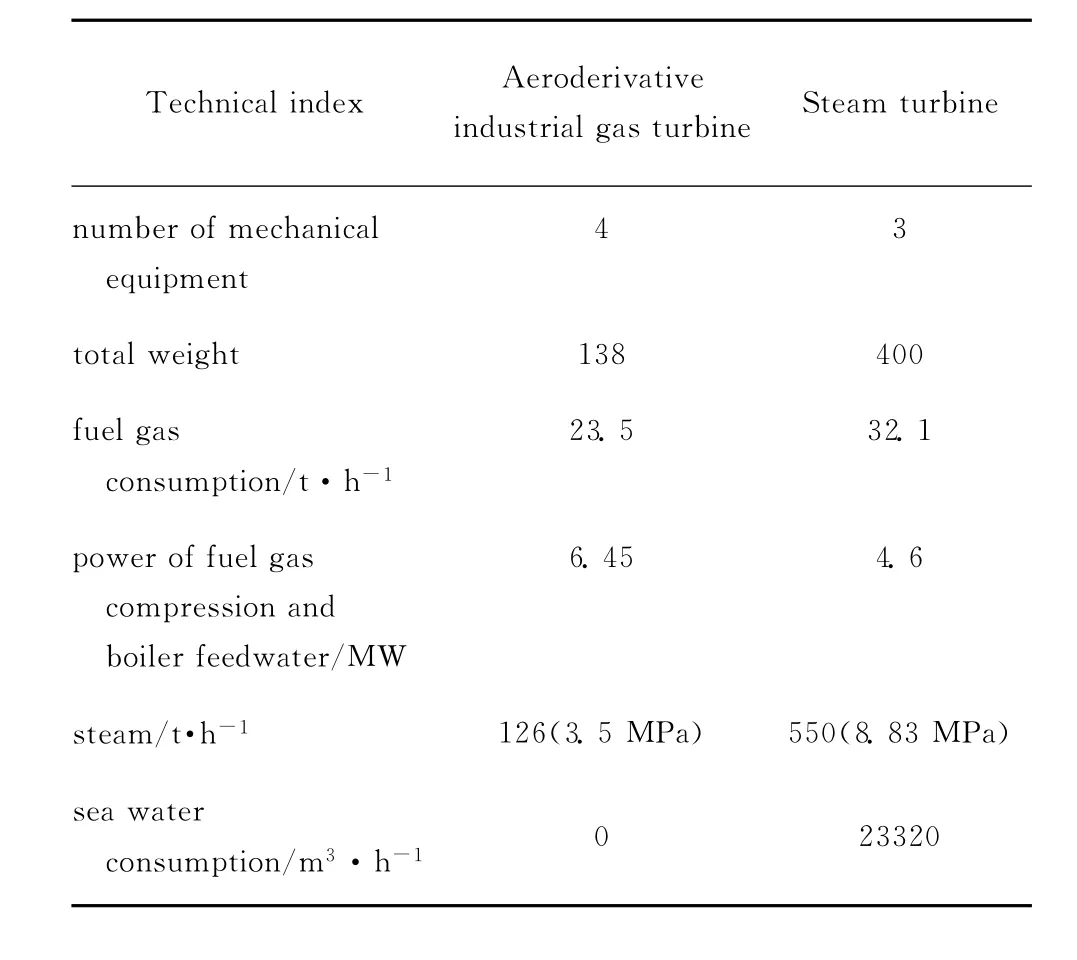

百万吨级/年以上的大型LNG工厂冷剂循环量很大,采用大型离心压缩机。离心压缩机的驱动方式通常有蒸汽轮机、工业燃气轮机、电机和航空衍生燃气轮机[17]。世界上极大多数LNG工厂采用大型工业用燃气轮机驱动压缩机和发电。最近几年,航空衍生燃气轮机和变频电机驱动在Darwin液化项目和Snhvit液化项目开始尝试使用。各种驱动方式对于FLNG适用性分析如下:

(1)蒸汽轮机:蒸气轮机装置复杂,体积庞大,可靠性好,效率低,需要依赖淡水资源,但单台设备功率大,可量身定制,可实现国产化,作为LNG工厂第一代的压缩机驱动设备,目前已很少应用于新建大型LNG工厂。蒸汽轮机作为FLNG离心压缩机驱动和发电设备,技术可行但不经济,可作为备选;

(2)工业燃气轮机:过去20年里LNG工厂应用最多的驱动方式,世界上主要的作为驱动用工业燃气轮机生产厂家有GE、和Siemens,ISO功率范围在30~170MW,机型系列化,但可供选用的设备功率不连续[18]。ISO热效率一般在33%左右。工业燃气轮机需要定期维修和维护,通常装置年正常维修天数14d。工业燃气轮机可用于FLNG离心压缩机驱动和发电设备,除安全性稍逊于蒸汽轮机外,总体技术经济指标优于蒸汽轮机。

(3)电机:电机直接驱动的整体热效率要低于采用燃气轮机直接驱动压缩机方式,由于电站和输配电系统投资和占地通常高于传统方式。通常对于具有多条生产线的陆上大型LNG工厂,集中发电规模足够大时,可考虑采用集中发电,同时采用航空衍生燃气轮机发电来提高项目的经济性。对于只具有单条或两条生产线FLNG采用电驱方式除了经济性较差,而且由于用电负荷过度集中,一旦某台冷剂压缩机停车或启动会引起孤立电网波动问题。所以,除了近岸FLNG存有外部供电源的特殊情况下,电机驱动冷剂压缩机显然不适用于FLNG。

(4)航空衍生燃气轮机:具有占地面积小、重量轻、维护周期短和高效等特点,主要的生产厂家有GE和Rolls-Royce。航空衍生燃气轮机不足在于其功率相对工业燃气轮机要小,目前为GE公司的LMS100是功率最大的航空衍生燃气轮机,ISO功率为100MW。航空衍生燃气轮机的优点:热效率达41%to 43%比工业燃气轮机高30%,减少了CO2的排放。航空衍生燃气轮机已成为大型LNG工厂冷剂压缩机驱动,和发电设备选择的一个技术方向,是LNG-FPSO的最佳选择。

本项目研究对比了航改燃机主方案与蒸汽轮机备选方案,从设备重量、燃气消耗蒸汽需求与海水消耗上具有显著优势,具体对比结果如表10所示。

本项目经比选研究后,采用的航改燃机驱动、发电和热介质系统方案具体如下:预冷压缩机功率25.75MW,可由一台PGT25+G4燃机驱动,深冷压缩机功率约42.43MW,可由一台Trent 60燃机驱动,其余热用于加热蒸汽,保证热介质系统热量供应。

发电单元考虑采用燃机和蒸汽轮机联合循环发电供热,预冷、深冷压缩机燃机的余热回收供发电和供热。发电单元功率约40MW,可采用PGT25+SAC燃机 (2用1备)满足,余热锅炉配背压式蒸汽轮机的发电方案,满足系统热量供应。

表10 两种方案对比表Table 10 Comparison table of two programs

5 结论与建议

5.1 结论

针对南海天然气开发和利用,兼顾全球FLNG的需要,对原料气气质等条件进行了合理扩展,提出了具有自主知识产权的200万吨/年FLNG液化技术与关键设备方案。主要特征如下:a.开发双塔双胺液循环新工艺,有效降低塔高和再生热负荷40%;b.前置天然气膨胀低温精馏工艺进行分馏,具有对气质适应性强、精馏彻底,易开车调试的优点;c.开发预冷和深冷均为绕管换热器的改进FLNG的DMR液化工艺,具有可靠、安全和高效特点;d.预冷、深冷主换热器均采用LNG绕管换热器,具有单体换热面积大,安全可靠、占地小、易维护、操作弹性大,气源适应性强的优点,适合FLNG;e.采用定型的航改燃机作为冷剂压缩机组驱动和发电主设备,具有体积小、重量轻、效率高,易维护等优点,是FLNG的首选驱动设备。

5.2 建议

中国FLNG液化技术已完成了核心液化工艺的开发,但离追赶国际同行,实现自行建设南海FLNG的目标要求还存有显著差距,为推进当前FLNG国产化工作,对于上部设施应该加强:(1)加快对FLNG用大型LNG绕管换热器等关键设备国产化研制和试验工作; (2)掌握并提高FLNG工程化技术,包括上部设施模块化技术与工程设计,安装建造技术,开车调试技术。

[1] Chiu Chen-Hwa,Quillen L D.A New Frontier!Offshore Natural Gas Liquefaction//Gastech.Bangkok,2008.

[2] Xie Bin (谢彬),Wang Shisheng (王世圣),Yu Xichong(喻西 崇),Huang Xia (黄 霞).Engineering mode and economic evaluation of FLNG/FLPG [J].Economic ManagementJournal(经 济 管 理 ),2012,32 (10):99-102.

[3] Zhang Chun (张春),Tang Jianfeng (唐建峰),Li Yuxing(李玉星),Lin Riyi(林日亿),Wang Shengji(王盛吉).Adaptability analysis of offshore floating LNG pretreatment process system [J].Gas&Heat(煤气与热力),2011,31(2):5-10.

[4] Ju Yonglin(巨永林),Gu Yan (顾妍),Li Qiuying (李秋英).Comparison analysis on key technologies of LNG-FPSO[J].CIESCJournal(化工学报),2009,60 (Supplement):27-34.

[5] Leo J F M.Festen,Jos B P M.Leo.Choices for LNG FPSO's//OTC conference 2009.USA,2009.

[6] Tai Xiaoliang (邰晓亮),Chen Jie(陈杰),Yin Quansen(尹全森),Zeng Weiping(曾伟平),Pu Hui(浦晖).The feasibility study of semi-lean solution acid gas removal process used on FLNG[J].ChinaOffshoreOilandGas(中国海上油气),2014,26 (4):96-99.

[7] Chen Jie (陈杰),Guo Qing (郭 清),Hua Yihuai(花亦怀),Tang Jianfeng(唐建峰),Feng Jie(冯颉),Zhou Kai(周 凯 ),Huang Bin (黄 彬 ),Shi Zelin (史 泽 林 ).Absorption performance of MDEA activated amines in natural gas pretreatment process [J].ChemicalIndustryand EngineeringProgress(化工进展),2014,33 (1):80-84.

[8] Kierzkowska-Pawlak H,Chacuk A. Kinetics of carbon dioxide absorption into aqueous MDEA solutions [J].EcologicalChemistryandEngineeringS,2010,17 (4):463-475.

[9] Chen Jie (陈杰),Guo Qing (郭 清),Hua Yihuai(花亦怀),Feng Jie(冯颉),Chu Jie(褚洁),Fu Hao(付浩).An experimental study of absorption and desorption of blended amine solutions MDEA+MEA/DEA for natural gas decarburization[J].NaturalGasIndustry(天然气工业),2014,34 (5):1-7.

[10] Tang Jianfeng,Chen Jie,Guo Qing,Chu Jie,Hua Yihuai,Fu Hao,Han Yaping,Jiang Xue,Huang Bin.The optimization of mixing amine solvents for CO2absorption based on aqueous MDEA/DETA and MDEA/TETA [J].PetroleumScienceandTechnology,2014,32:3002-3009.

[11] Pu Hui(浦晖),Chen Jie (陈杰).Stydy on comparative selection of LNG-FPSO liquefaction process schemes [J].RefrigerationTechnology(制冷技术),2011, (04):31-34.

[12] Michael Barclay,Tariq Shunkri.Enhanced Single Mixed Refrigerant Process for Stranded Gas Liquefaction//Poster PO-24,The LNG 15conference.Barcelona,2007.

[13] Wang Chunjie(王春节),Wei Linrui(魏林瑞),Zhang Lei(张 磊).The reviewed of FLNG process [J].Chemical Industry(化学工业),2010,28 (2/3):27-29.

[14] Adrian J.Finn.New FPSO design produces LNG from offshore [J].OilandGasJournal,2002,100 (34):56-62

[15] Pu Hui (浦 晖 ),Chen Jie (陈 杰 ).Application and technical analysis on localization of spiral-wound heat exchanger in large-scale natural gas liquefaction plant [J].RefrigerationTechnology(制冷技术),2011, (03):26-29.

[16] Zhang Fengjiu (张 凤 久 ). Outlook for natural gas development in the South China Sea [J].NaturalGas Industry(天然气工业),2009,29 (1):17-20.

[17] Song Xinhai(宋昕海),Cai Xianhe(蔡宪和).Review of gas turbine as a liquefied natural gas factory refrigeration compressor drive equipment [J].ChemicalEngineering&Equipment(化学工程与装备),2012,(1):122-123.

[18] Wan Bo (万 波),Li Mingliang (李 明亮),Chen Ruifeng(陈瑞峰),Duan Mingxing(段明星).Study of natural gas production,purification and liquefaction process system in offshore floating [J].ShipbuildingofChina(中国造船),2010,51 (Supplement2):281-285.