污水处理沉淀池、V型滤池控制系统设计

2015-06-15杨云飞任振华

杨云飞,曾 超 ,任振华,张 楹 ,高 敏

(1.常熟理工学院 电气与自动化工程学院,江苏 常熟 215500;2.常熟污水处理厂,江苏 常熟 215500)

1 污水处理沉淀池、V型滤池工艺概述

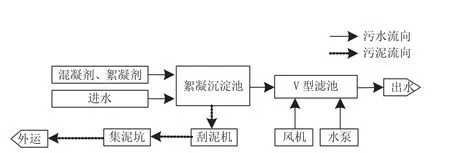

某市的生活污水处理厂沉淀池、V型滤池的工艺流程如图1所示.污水进入絮凝沉淀池,加入混凝剂、絮凝剂,在快速搅拌器的作用下除磷脱氮,形成一个个絮体.水底的微砂和混凝剂形成密度更大、更重的絮体,使污物快速沉淀.絮体沉淀在斜板表面并在重力作用下沿着斜板下滑跌落到池底形成污泥,污泥在池底被浓缩.刮泥机把污泥连续地刮进中心集泥坑,然后被排出到污泥处理系统.经过絮凝沉淀池处理后的污水流向V型滤池作进一步处理.

V型滤池工艺分为两个阶段:过滤和反冲洗.一个V型滤池运行周期为24 h又12 min,其中过滤24 h.液位计检测滤池液位,当滤池达到过滤时间或达到反冲洗液位时关闭进水阀、打开排污阀,开始反冲洗过程,反冲洗采用“气冲2 min、气、水冲4 min、放气后再水冲6 min”三段式冲洗方式.反冲洗结束后重新开启进水阀、关闭排污阀,滤池又进入下一个过滤过程,过滤和反冲洗过程循环交替进行.

图1 沉淀池、V型滤池工艺流程图

2 控制系统总体结构设计

絮凝沉淀池、V型滤池控制系统由上位机、下位机和现场仪表及执行机构等组成,总体结构如图2所示.整个系统由监控级和现场控制级两级组成,包括工程师站、操作员站、服务器以及交换机等.通过工业以太网进行实时通信和数据交换,通过交换机连接广域网.

下位机选用西门子S7-300 PLC作为主控制器,上位机基于西门子WINCC组态软件平台设计监控系统[1-4].根据絮凝沉淀池、V型滤池工艺流程及控制要求,设计监控画面和下位机PLC控制程序.操作人员通过上位机运行界面可以直观地监视整个处理工艺过程参数和设备运行情况.并根据运行情况输入相应参数、发布相应的操作控制指令,使系统在合理工况下运行.

图2 控制系统结构图

3 控制系统硬件设计

PLC作为系统主控制器,承担了开关量输入/输出以及模拟量输入/输出等控制任务,根据控制需要,选用西门子CPU 313C-2DP型PLC作为下位机.这是一款紧凑型CPU,导轨安装方式、结构紧凑、便于扩展功能.

絮凝沉淀池、V型滤池控制系统所需数字量DI/DO点数为2/27,模拟量AI/AO点数为4/1.CPU 313C-2DP内置16DI/16DO集成数字量已不能满足要求,需要通过扩展模块来增加数字量和模拟量接口.选用 SM322(16DO)和SM334(4AI/2AO)分别作为数字量和模拟量扩展模块.此外还配置了CPU343-1lean通信模块,作为控制系统与Internet链接通信的桥梁.各模块在机架上的配置如图3所示,图中1~6为机架槽号[5].

图3 模块配置示意图

4 控制程序设计

4.1 PID控制程序设计

图4 流量闭环控制系统结构图

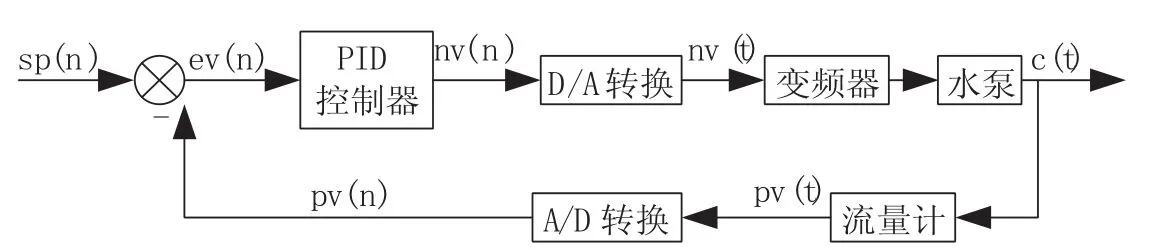

PID控制器用途广泛、使用灵活、参数整定比较容易,深受工程人员喜爱.根据工艺要求,需要对进入沉淀池的污水流量进行控制,以提高污水处理效果.通过流量计检测当前流量,经模拟量输入模块(AI)传送到PLC中进行PID运算,处理后的数据由模拟量输出模块(AO)传送到变频器控制端,通过控制变频器输出频率来改变水泵电机转速达到控制进水流量的目的.流量闭环控制结构如图4所示[6].

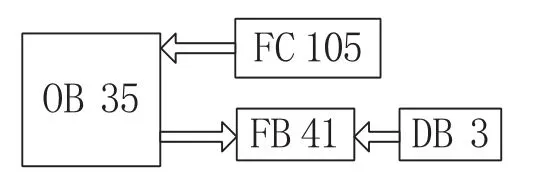

OB35是S7-300PLC程序的中断组织块,通过编程软件STEP7可以对其相关参数进行设置.根据本系统是采样控制的特点,将PID控制程序在OB35组织块中进行编写,在STEP7中设置好OB35的中断运行时间间隔,并使PID控制模块FB41的采样周期为OB35中断时间间隔的整数倍.

传感器信号送到PLC模拟量输入模块,PLC通过AI模块将输入信号转换成单极性0-27648的数字量.而在FB41功能块内部,设定值、过程值等都是以百分数0.0-100.0来表示,功能FC105用以实现数据范围和数据类型的转换.DB3是FB41的背景数据块,PLC程序运行中相应的数据保存在DB3中,上位机操作软件组态时将相关变量设定为DB3中的地址,监控软件通过DB3与PLC程序的相应数据建立链接.PID控制程序结构如图5所示.

4.2 污水处理絮凝沉淀池、V型滤池控制程序设计

根据工艺要求,整个絮凝沉淀池、V型滤池控制流程如图6所示.污水处理分阶段进行,按照系统控制要求,采用结构化程序设计方法,将不同功能不同阶段的处理,分别编写在相应的FC或FB功能块中,模块化程序设计使整个系统控制程序显得思路清晰、可移植性好,具有通用性.

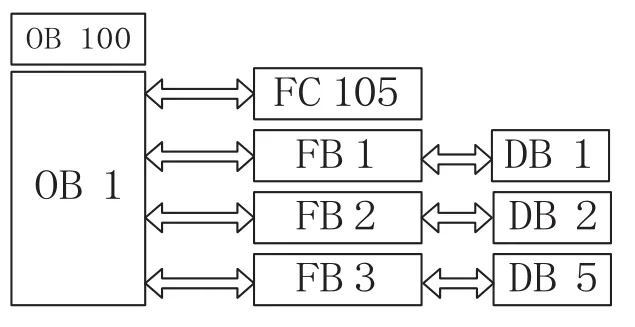

图5 PID控制程序结构

组织块OB1调用相应的功能块FB和功能FC,功能块FB1、FB2和FB3分别实现絮凝沉淀池和V型滤池阀门运行、计时时间最少鼓风机、计时时间最短水泵和计时时间次短的水泵及鼓风机运行控制要求,反冲洗过程的实现是由鼓风机、水泵和各个阀门共同完成的.功能FC1实现液位计、流量计等模拟量的检测.相关数据保存在背景数据块中,分别建立了背景数据块DB1、DB2和DB5,提供每个块调用程序所需的变量,使程序执行清晰明了(见图7).

图6 控制程序流程图

图7 组织块程序结构

5 上位机监控系统设计

上位机人机界面主要用于操作者监控系统、输入参数和命令.本设计以西门子WINCC组态软件为开发平台,根据需要,整个监控系统分别设计了启动画面、絮凝沉淀池、V型滤池和PID界面等多个功能画面.各画面之间通过画面上相应操作按钮进行切换.设计中对各画面的布局、配色进行了仔细分析,认真排布.画面配色合理、和谐统一.监控画面包括了相关数字量和模拟量的输入输出组态.并设计了相应的动画连接,使操作界面能直观形象、生动地展示絮凝沉淀池、V型滤池工艺过程全貌以及动态运行过程情况.

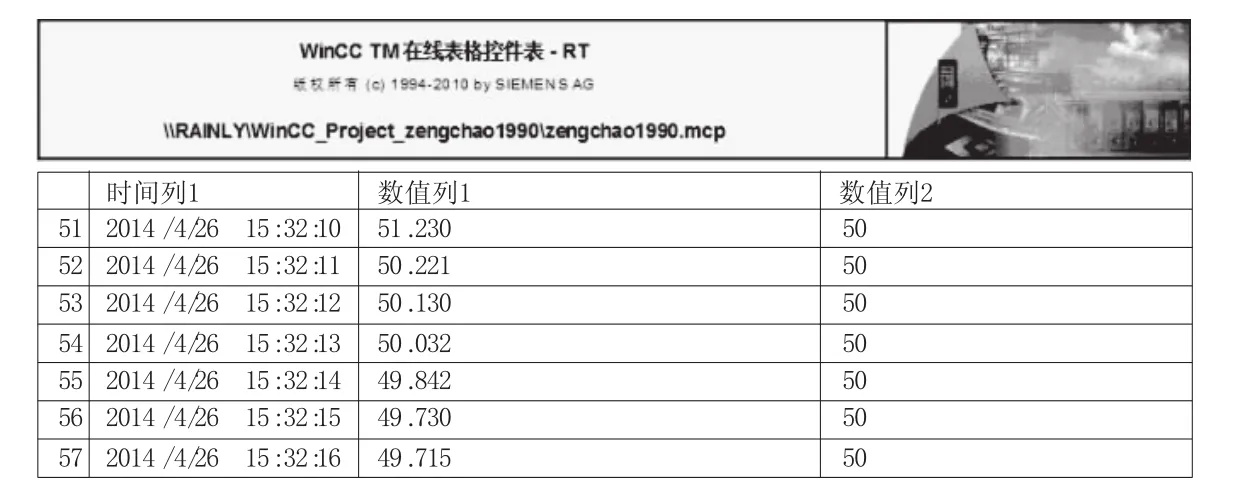

监控系统组态了归档及实时曲线,运行中可以曲线形式展示流量的变化情况.还组态有报警,对重要参数进行监视,有异常时及时报警.另设计有报表,以表格形式记录重要数据,操作人员可通过查询或打印报表,掌握一段时间的运行变化情况.运行中的流量实时报表如图8所示.

图8 实时监测值系统报表

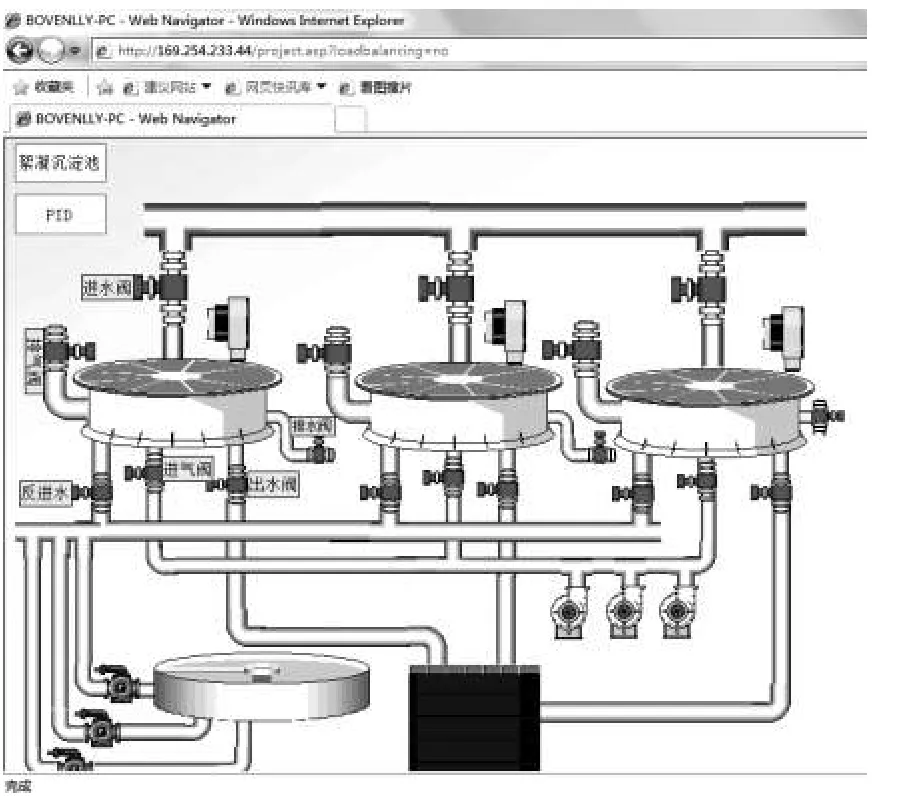

监控系统组态还有Web发布功能.系统运行中,实时将当前监控运行画面通过Internet向外发布[7],城市的市政管理部门,可通过网络了解各分散的污水处理厂实时运行状况,便于管理.通过Web查询到的运行中界面如图9所示.

调试运行中通过对PID参数进行整定,使流量实时控制取得了比较好的效果.首先整定比例系数K,获得一个稳定的响应曲线后,再加入积分环节以消除稳态误差,通过反复调试修改参数,获得如图10所示流量实时控制曲线.当给定值改变时,系统能及时根据给定值的变化稳定在新的设定值.

6 总结

本文所设计絮凝沉淀池、V型滤池控制系统以西门子S7-300 PLC为主控制器,采用模块化结构编写程序,设计合理,具有实际工程应用意义.上位机监控画面美观形象,可有效地对系统实时监控.同时运用互联网技术,实现远程监控.本文研究结果具有一定的应用前景.

图9 Web查询到的运行界面

图10 流量PID控制运行曲线

[1]王志恒,王硕晴,赵福欣,等.PLC在污水处理厂自动控制系统的应用[J].电工技术,2011(7):38-40.

[2]陈燕兵.基于PLC及组态王技术的污水处理自控系统应用分析[J].工业控制计算机,2013(25):38-40.

[3]李建民,裴永清,董国军,等.基于PLC与WINCC的污水处理自动监控系统的设计[J].工业仪表与自动化装置,2010(2):20-22.

[4]原宝龙,王长涛,张风众.PLC在污水处理自动监控系统的应用研究[J].可编程控制器与工厂自动化,2011(10):48-50.

[5]戴羽,杨云飞,任振华,等.基于S7-300PLC的污水处理控制系统设计[J].常熟理工学院学报,2012(4):91-92.

[6]廖长初.S7-300/400PLC应用教程[M].北京:机械出版社,2011:264-284.

[7]刘华波,王雪.组态软件WINCC及其应用[M].北京:机械出版社,2009:250-260.