环锭纺纱企业减少用工与提升产品档次途径的探析

2015-06-15董晓卫章水龙章友鹤赵连英郭权龙

董晓卫,章水龙,章友鹤,赵连英,郭权龙

(1.浙江春江轻纺集团有限责任公司,浙江 富阳 311407;2.浙江新型纺织品研发重点实验室,杭州 310009)

环锭纺纱企业减少用工与提升产品档次途径的探析

董晓卫1,章水龙1,章友鹤2,赵连英2,郭权龙1

(1.浙江春江轻纺集团有限责任公司,浙江 富阳 311407;2.浙江新型纺织品研发重点实验室,杭州 310009)

针对纺纱企业当前面临的严峻形势,分析走出困境的途径。文章结合春江轻纺集团面对严峻形势采取的必要措施及取得的成绩,认为通过技术创新与管理创新、减少劳动用工与产品结构调整、不断开发市场需求的产品等方面入手,降低工费成本、提升产品附加值,能使企业走出困境,走上持续发展之路。

纺纱企业;技术创新;管理创新;减少用工

0 引 言

近年来浙江纺纱企业与全国一样面临日趋严峻的形势,由于加工成本的逐年提高,并受到周边国家纱线低价竞销带来的压力。尤其是生产常规产品的企业,由于设备落后、用工多,已处于无法维持正常生产与破产的局面。面对严峻形势,企业的出路在哪里,这是企业领导十分关注的热点。浙江春江轻纺集团公司近年来从调整产品结构,提升产品档次及积极采用先进纺纱技术减少劳动用工等方面入手,使企业在激烈的竞争中走上良性持续发展之路。目前企业拥有20.8万头环锭纺,2400头全自动转杯纺,实行四班三运转生产,而全公司用工只1 100人,折合每万锭用工不到50人。此外,公司通过不断的技术创新,积极开发新型纱线,压缩常规纱线产能,使新型纱线生产比例逐年提升。2013年新产品的销售比重已占产品总销售额的50%,2014年可达到60%以上。由于劳动用工逐年减少,新产品生产比重逐年提高,使企业取得较好经济效益。现将公司近几年来围绕减少用工及开发新型纱线,提升纱线品质档次,所做的工作与所采取的措施作简要介绍,旨在为我国纺纱企业共同走向良性发展之路作点微薄贡献。

1 减少劳动用工、解决招工难、降低工费成本

1.1 加大设备更新力度,提高设备自动化、连续化、智能化程度

“工欲善其事、必先利于器”,本公司从2000年就开始对老式纺纱生产线关键工序的主机设备进行整体更新,先后引进德国DK903清梳联合机,HS1000自调匀整并条机,青泽360型(1200锭)带集体自动落纱细纱长车、赐来福X5托盘式自动络筒机,以及Autocoro312型全自动转杯纺纱机等国外先进装备,与国内最先进的高效能精梳机等装备配套,形成了高精品种生产和高档转杯纺生产线。生产品种也从原来以纯棉为主,发展到目前以各种纤维混纺为主的差别化、功能化产品上来[1]。

a) 采用进口带自动落纱装置长车细纱机

针对传统环锭纺技术存在弊端,通过不断的技术创新,积极引进带集体自动落纱的青泽360型细纱长车来替代传统细纱机[1]。实现了细纱工序高速化、自动化、智能化、数字化的目标。通过一年多运行,显示出集体落纱的细纱长车比传统的细纱短车具有产量高、品质好、用工少、工作量轻、操作方便、维修简单等优势。

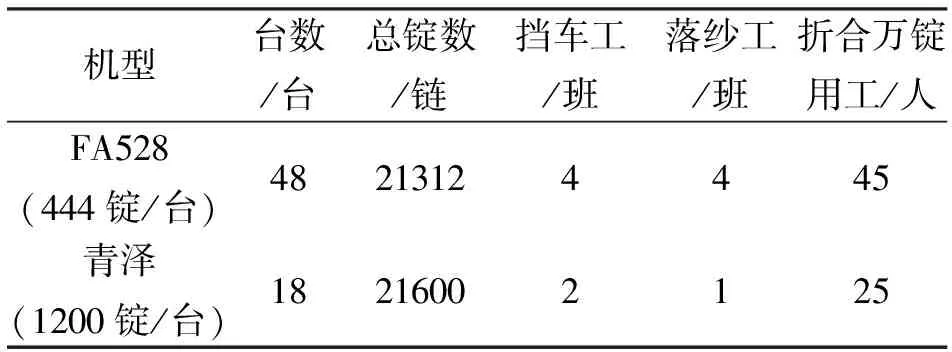

由于采用集体落纱使落纱工作从原来人工落纱变为自动落纱,自动拔插管,自动运输管纱的全自动流程,彻底解放了落纱工的繁重体力劳动,并使落纱工减少2/3,落纱停台时间也比原人工落纱缩短了1~2min,落纱后留头率也比人工落纱提高3%~5%[1]。同时结合细纱长车加装吹吸风装置后,各工种搞清洁卫生工作量得到减少。由于使用细纱长车后操作方法改进,挡车工的看台能力也有一定提高。表1是采用细纱长车与传统细纱短车用工对比分析。

表1 细纱长车与传统细纱短车用工对比

从表1可见,细纱长车生产线万锭用工比细纱短车要节约20人。按每人每年企业支付总数(工资+五险等)4~5万元计算,每万锭年可节约工资80~100万元。

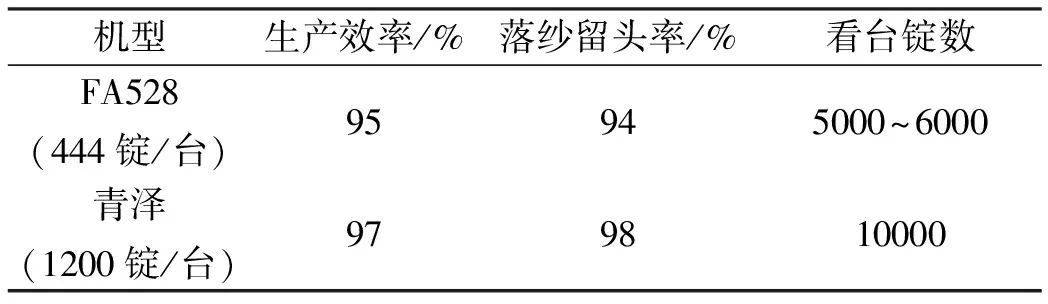

表2是使用细纱长车与传统细纱短车生产效率和落纱生头率及工人看台数对比分析。

表2 细纱长车与传统细纱短车生产效率、落纱生头率及工人看台数对比

从表1、表2对比分析可以看出,使用新型细纱长机设备后生产效率有一定提高,且因设备自动化程度高,锭与锭质量差异小,减少了断头的产生,不但可以扩大工人的看台数,减少劳动用工、同时也对产品质量的提高创造了有利条件。生产实践使我们认识到:积极使用新型主机设备来改造传统落后纺纱设备,使装备的自动化、智能化程度提高,可以使用工减少并提高产品质量。

b) 加大半制品的定量和卷速、使设备利用率最大化

长车细纱机是以前纺重定量、大卷装、细纱大牵伸为主的高效率纺纱系统工程,突破了传统纺纱工艺的理论和传统生产格局。使纺纱工艺的设备效率得到充分发挥,可以减少万锭配台数,从而减少用工人数,降低人力成本与投资成本,是实现利润增长的途径之一。但前纺重定量细纱大牵伸的采用必须根据不同生产品种来设计,要在保证产品质量的前提下来挖掘设备潜力,达到减少配台与节约劳动用工的目的。

c) 采用新型专件,稳定质量,减少断头

纺好纱除了要优选原料与先进设备、优化工艺外,还要选用优良的纺纱器材及专件。俗话说“好马配好鞍”。公司在纺纱主机上先后采用了新型梳棉针布、高精度罗拉、气动摇架、进口钢领钢丝圈、新型上下销、高速锭子等器材,使生产效率提高,断头率下降。目前公司细纱千锭时断头率多数机台已达到10根以下,从而为扩大看台创造到了良好条件。

1.2 管理思路和制度创新——建立有效激励机制、考评制度

实施从前到后各工序半制品无接头操作,控制好落筒和落纱定长,以减少人为接头产生的纱疵,同时严格控制回花量,以提高生产效率和成纱质量。

根据操作难易程度,公司在细纱工序分专负责细纱接头、换粗纱、检查牵伸部件和笛管叶子板清洁工作等工种,并专门配置做牵伸部件清洁的人员。由于专做洁清人员对操作技能要求不高,新工人稍加培训就可直接上岗,避免了人员流动性大带来的不利影响。由于细纱实现分工种操作使挡车工看台能力扩大,每万锭可节约4个细纱挡车工人。

为了最大限度地减少一线用工,公司注重培养一岗多能操作多面手,实施并岗操作,实现满负荷工作。并岗形式可视实际情况而定。

坚持抓工人操作技术培训与提高,充分调动一线工人敬业爱岗的责任。

为了提高员工的操作技术水平,公司每年举办多种形式的操作比武大会。并对涌现的操作能手进行公开表彰,不仅给予物质奖励并组织外出旅游,极大地激发了广大员工学技术、争创岗位能手的积极性,为扩大看台能力创造条件。目前我公司新老设备各工种看台数见表3。由于工人看台能力扩大,使万锭用工环锭纺老设备为80人,FA系列环锭纺设备为45人,采用细纱集体落纱长车及托盘式自动落纱机等国内外最先进设备只25人。

表3 新老纺纱设备各工种看台数比较

2 依托技术创新,采用差别化、功能化新型纤维,开发精特新纱线,提高产品附加值

近几年来在行业严峻形势下,公司能继续发展并获得较好的经济效益,其原因就是紧跟市场的需求,不断进行技术创新开发新型纱线的结果。

2.1 与科研院校合作,加强开发新型纱线的力量

除了公司内部建立技术开发中心,配备专业人员从事技术与产品开发工作外,主要依托“产学研”联合来加强新型纱线的研发力量。公司先后与浙江理工大学,嘉兴学院,浙江省新型纺织品研发重点实验室,解放军总后勤部军需装备研究所等建立长期合作共同研发的关系,多年来的实践证明:与这些科研院校联合能从他们那里得到技术上的指导帮助,提高新产品开发能力,生产出的新型纱线技术含量与产品的附加值高。如公司与总后军需装备研究所合作开发的“作训服纱”及棉包涤纶低弹丝复合纱等,先后用作不同用途的部队服装用纱,并荣获中央企业重大技术创新奖[2]。与浙江理工大学合作开发的“天丝系列产品开发项目”与“高档彩色棉纺织及全程绿色整理技术研发项目”等,其所用的天丝系列纱线与彩棉系列纱线都是由公司生产供应[2]。与嘉兴学院合作开发的“长丝短纤复合纱线”,其代表品种就是“棉包涤纶低弹丝复合纱”,该项复合纱线在嘉兴学院老师指导下,从研发到批量生产都是由我公司完成,最多时有3万多纱锭同时生产“棉包涤纶低弹丝”复合纱线,并已应用于部队服装中[3]。由于该复合纱线克服了用常规涤/棉混纺纱制成的服装不透气、舒适性差的缺陷,受到部队的欢迎,企业也从复合纱线生产中取得了较好的经济效益。

此外,近年来公司还与浙江省纺织品研发重点实验室共同开发“玉米纤维纱线及系列产品”、“调温纤维纱线及系列产品”、“海澡纤维纱线及系列产品”等多种新型纱线,都已通过省级新产品鉴定。有的已获得浙江省科技成果2、3等奖[2]。

2.2 根据市场需求开发“精特新”纱线

“精”就是把开发纱线做精、品质提高,如公司利用紧密纺新技术开发纯棉及其混纺高支高品质纱线等[2]。

“特”就是开发有特种功能性纱线,如抗静电纱线、抗紫外线、远红外线幅射及抗菌扼菌纱线等[4]。

“新”包括使用新原料及产品风格创新,如竹节纱、段彩纱等。据笔者初步统计,近年来公司开发新型纱线每年均有100多种,有50%投入批量生产并投放市场,这是使公司新产品销售额不断攀升的重要保证[2]。公司近年来使用各种新型纤维来开发各新型纱线有以下几种:①用高感性纤维(如超细纤维、异形纤维、仿生纤维等);②用高性能纤维(如高强涤纶、锦纶、维纶、高耐磨阻燃芳纶等);③用功能性纤维(如防静电、防透隔热、抗菌、防臭、吸湿排汗、防辐射、防紫外线、保温导电、超导纤维等);④用新型纤维素纤维(如天竹纤维、玉米纤维、莫代尔、天丝纤维等);⑤用蛋白质纤维(如珍珠纤维、牛奶蛋白质纤维等)[2]。

2.3 利用环锭纺创新技术开发高品质纱线

a) 采用紧密纺技术提升纱线品质

公司原来的主导产品是高品质纯棉及混纺纱,但近几年来随着国内棉价与国外棉价差距悬殊,又受到周边国家低价竞销纯棉纱线的冲击,纺常规纯棉纱线已无盈利空间,甚至亏损,故公司在经营决策上果断压缩常规纯棉纱线的生产,积极采用新型纤维开发非棉新型纱线。但纯棉精梳纱多年来一直是公司生产强项,以品质优、质量稳定获得用户的好评,为了把纯棉精梳纱的品质做精,我们在精梳纱生产线中积极采用紧密纺新技术,以提升精梳纱的品质与档次,从少到多,逐步发展。目前已有3.5万锭环锭纺采用了紧密纺新技术,使生产的高支精梳纱的品质进一步提升,可作为高档针织与机织服装优选的纱线[2]。环锭纺采用紧密纺创新技术,在国内推广应用已有10多年时间,技术已不断成熟。它是在细纱机前钳口处的加捻三角区纱条经过紧密纺装置牵伸后具有一定宽度的须条在气流作用下产生集聚,宽度减小到与成纱直径相近的大小,同时利用负压把纱条中头端外露纤维吸住,减少纤维外露,从而达到减少毛羽的效果。由于紧密纺纱线从前罗拉钳口引出后立即被负压气流控制住,不存在纺纱三角区,因此单纤维束呈平行状态,被逐步加捻,充分利用了单纤维强力,纤维之间排列整齐,伸直度好抱合紧,因此使纱线强力提高,条干均匀度改善,各种纱疵比普通环锭纺相应有所减少。紧密纺技术,公司主要用于高支16.7tex(60s)纯棉精梳纱品种上,表4是与普通环锭纺精梳纱质量对比。

表4 紧密纺与普通环锭纺精梳纱质量对比

由于采用紧密纺技术后单纱强力提高,纱线中弱环下降,使细纱断头率下降,有利于扩大工人看台,表5是紧密纺与环锭纺看台比较。

表5 紧密纺与环锭纺看台比较

此外,公司还利用紧密纺纱线毛羽少,强力高的特点,根据客户不同使用要求,在保证纱线单纱强力的前提下用减少纱线捻度来提高单位产量,用减少精梳落棉量来降低原料成本。

b) 用复合纺纱技术生产包芯纱是公司在环锭纺细纱机上的一项重大创新

前述低弹长丝包芯纱它克服了传统包芯纱的缺点,外包纤维可以采用各种原料纤维,如公司先后用涤纶、锦纶长丝作芯丝使纺出包芯纱的布料挺括度好,抗皱性强,布面纹路清晰平整,穿着时伸缩自如,舒适合体,且纱线强力高、耐磨好,可用于作各种高档的牛仔服装、运动衣、部队内外衬衣等[3]。

表6是棉包涤纶低弹丝生产的16.7tex(60s)精梳纱与用紧密纺技术生产的同品种精梳纱的质量对比。

表6 棉包涤纶复合纱与紧密纺精梳纱的质量对比

从表6质量对比数据可以看出,用复合纺纱技术生产的棉包涤纶低弹丝的包芯纱,各项指标均超过紧密纺技术生产的棉精梳纱。故用复合纺纱技术也是环锭纺今后的发展方向之一。这几年我们用复合纺纱技术先后用水溶性维纶丝作芯丝生产的纱线,用于无捻毛巾用纱。用各种金属丝作芯丝生产的纱线,制成具有良好的抗静电、防幅射功能的特种行业及医学领域的服装用纱[4]。此外,近几年来我们在环锭细纱机上还采用赛络纺、聚纤纺、竹节纺、段彩纺等新技术来开发各种新型纱线,如用赛络纺技术可以生产出双组分和双彩色的纱线,用竹节纱与缎彩纺可使纱线形态呈多种变化,使织物外观随之变化,符合当前服饰追求的时尚、美观的要求。

3 结 语

公司近几年来面对行业严峻形势,积极采取外抓市场变化,内抓技术创新与产品创新,走出了一条持续发展之路。尤其是在减少劳动用工降低工费成本,及调整产品结构提升产品档次上做了大量有成效的工作,使企业在严峻形势下得到进一步发展。目前本企业生产规模已跨入国内大型企业行列,单位劳动用工水平已处于国内领先水平,新产品的开发力度及新型纱线占比逐年上升,并运用现代化与信息化两化融合管理方法来促进企业发展[5]。随着国家棉花政策市场化及扶植实体经济政策力度加大,将迎来更大的发展空间。

[1] 董晓卫,陈位芬.更新设备减少万锭用工[J].现代纺织技术,2011(1):18-19.

[2] 章水龙,汪子鹏.新型纱线的开发及其相关技术探讨[J].现代纺织技术,2014(2):18-21.

[3] 章水龙,陈乃英,杨新勇,等.《精梳棉涤纶(低弹丝)包芯本色纱》制订中的问题[J].纺织标准与质量,2013(5):30-34.

[4] 章水龙,章友鹤,蒋建清.防静电混纺纱的生产技术措施[J].棉纺织技术,2014(1):55-58.

[5] 章友鹤,赵连英,杨新勇,等.从第16届上海国际纺机展看纺纱技术纺织新动向[J].纺织导报,2013(11):57-29.

(责任编辑:许惠儿)

Approaches To Reduce Labor Force and Improve Product Grade for Ring Spinning Enterprises

DONGXiaowei1,ZHANGShuilong1,ZHANGYouhe2,ZHAOLianying2,GUOQuanlong1

(1.Zhejiang Chunjiang Light Textile Group Co.,Ltd., Fuyang 311407, China;2.Zhejiang Key Laboratory of New Textile Research and Development, Hangzhou 310009, China)

In allusion to severe situations faced by spinning enterprises, This paper analyzes the approaches to solve the plight. in combination of necessary measures and achievements of Chunjiang Light Textile Group, it is believed that enterprises can reduce labor cost, increase added value of products, walk out of plight and develop sustainably through technological innovation, management innovation, reduction of labor force, product structure adjustment and continuous development of products needed by the market.

spinning enterprise; technological innovation; management innovation; reduction of labor force

2014-12-19

董晓卫(1962-),男,浙江富阳人,工程师,主要从事纺纱企业的生产技术管理工作。

TS103.231

B

1009-265X(2015)03-0047-04