助剂N在粘胶织物活性染料印花中的应用工艺研究

2015-06-15吕青华沈志斌余志成

吕青华,沈志斌,余志成,b

(浙江理工大学,a.材料与纺织学院;b.生态染整技术教育部工程研究中心,杭州 310018)

助剂N在粘胶织物活性染料印花中的应用工艺研究

吕青华a,沈志斌a,余志成a,b

(浙江理工大学,a.材料与纺织学院;b.生态染整技术教育部工程研究中心,杭州 310018)

采用助剂N代替尿素进行粘胶织物的活性染料印花实验,旨在解决因大量使用尿素而引起的印染废水中氨氮超标问题。讨论了粘胶织物无尿素印花工艺,测试了印花织物的K/S值、色牢度和渗透率等;并对助剂N在印花中的作用进行了分析。实验结果表明:助剂N用于粘胶织物印花的最佳工艺条件为:助剂N 6%,防染盐S 1.5%,碳酸氢钠3%,饱和蒸气下气蒸100min。在该最佳工艺下,活性红P-4B、活性黄PX-6GN、活性宝蓝CDR和活性黑NN印花粘胶织物K/S值较高,耐洗色牢度≥4级、干摩擦牢度达到4级、湿摩擦牢度≥3~4级,渗透率达到81%以上,略低于全尿素水平。

粘胶织物;活性染料印花;尿素;助剂;K/S值

活性染料色谱齐全、色泽鲜艳、色牢度优良、适应性强在纤维素纤维印花中有着十分重要的地位。粘胶织物皮层结构致密,染料分子很难扩散到纤维内部;且吸湿性大,必须在充分的温湿度下,才能发生润湿膨胀,染料分子才能顺利吸附扩散到纤维内部并固着[1-3],故粘胶织物印花时所需的尿素量较高,高达8%~10%。

但尿素在自然条件下分解的产物之一——含氮化合物,极易被水中的藻类物质所吸收,加速其生长,最后会引起水体富营养化现象;且在碱性条件下,会形成有毒的氰酸盐[4-5]随着印染废水排放标准中氨氮的要求的提高,有效减少尿素用量已成为急需解决的问题[6]。因此研究粘胶织物活性染料低尿素印花具有十分重要的现实意义,本文选用一种醇醚类非离子表面活性剂N应用于粘胶织物的活性染料印花,取得了良好的效果。

1 实 验

1.1 实验材料、药品、仪器

织物规格32S/2,100%粘胶平纹织物(达利中国有限公司)

药品活性红P-4B、活性黑NN(亨斯曼),活性黄PX-6GN(德司达),活性宝蓝CDR(东美化工),助剂N、防染盐S、海藻酸钠(达利中国有限公司提供),尿素(天津永大化学试剂有限公司),碳酸氢钠(杭州高晶精细化工有限公司),无水碳酸钠(成都市科龙化工试剂厂),净洗剂209(工业)。

仪器ARA520电子天平(奥豪斯公司),JJ-1精密增力电动搅拌器(常州国华电器有限公司),7312-I型电动搅拌机(上海标本模型厂制造),miniMDF/767磁棒印花机(奥地利Zimmer公司),M-6连续式定型烘干机(杭州三锦科技有限公司),万能烘干箱(瑞士Mathis),DHG-9140A电热恒温鼓风干燥箱(上海一恒科技有限公司),计算机测色配色仪(美国Data Color公司)。

1.2 实验方法

1.2.1 粘胶织物活性染料一相法印花

一相法印花工艺流程:调色浆→印花→烘干(80℃,3min)→气蒸(102~105℃,10min)→热水(50~60℃)洗→皂煮→热水洗→冷水洗→烘干

工艺参数1:活性染料X%、(5%)海藻酸钠糊料85%、尿素Y%、助剂N(8-Y)%、防染盐S1%、碳酸氢钠3%,加水至100%

工艺参数2:活性染料X%、(5%)海藻酸钠糊料85%、助剂NZ%、防染盐S1%、碳酸氢钠3%,加水至100%

皂煮工艺:碳酸钠1g/L、净洗剂2091g/L,温度95℃,10min,浴比1∶50

1.2.2 调色浆

在250mL烧杯中加入规定量水,在磁力搅拌器下缓慢加入准确称量的海藻酸钠粉末,充分搅拌后,静置24h,制得浓度为5%的海藻酸钠原糊。在烧杯中加入少量水溶解活性染料,调成糊状,加入事先溶解好的尿素或助剂N与防染盐S的混合液,充分搅拌后加入所需的海藻酸钠原糊,最后再临用前加入碳酸氢钠。

1.3 测试方法

1.3.1 粘胶印花织物K/S值

采用SF600X计算机测色配色仪,测定印花后粘胶织物的K/S值,测试条件:10°视野,D65光源,试样折叠4层,测定粘胶印花织物的表观深度。

1.3.2 耐洗牢度

参照GB/T 3921.3—2008(纺织品色牢度试验耐洗色牢度:试验1)进行测试,测试后悬挂在不超过60℃的空气中干燥,最后评定粘胶印花织物的变色和贴衬织物的沾色情况。

1.3.3 摩擦牢度

参照GB/T 3920—2008,在摩擦牢度测试仪上测定待测织物的干摩擦牢度和湿摩擦牢度。

1.3.4 渗透率

在SF600X计算机测色配色仪上,分别测定粘胶印花织物的正、反面K/S值,印花渗透率为:

1.3.5 织物吸湿性

粘胶织物吸湿性通常用含水率和回潮率表示,将织物分别浸渍在一定浓度的尿素、助剂溶液中30min,自然晾干,参照GB/T 9995—1997《纺织材料含水率和回潮率的测定烘箱干燥法》对粘胶织物进行含水率和回潮率测试,其计算公式(1)和(2)如下:

(1)

(2)

式(1)和式(2)中:R-回潮率(%);M-含水率(%);G0-未经烘干纤维的质量(g);G-绝对干燥纤维的质量(g)。

1.3.6 织物保水性

取3块一定质量的粘胶织物,分别浸轧清水和一定浓度的尿素、助剂溶液,准确称量浸轧后的布重。称量粘胶织物在70℃下经10、25、40、60min烘干后的重量,同时测试当天织物的回潮率,计算并比较3块织物经一定时间焙烘后的重量。

2 结果与讨论

2.1 助剂N替代率对粘胶印花织物K/S值的影响

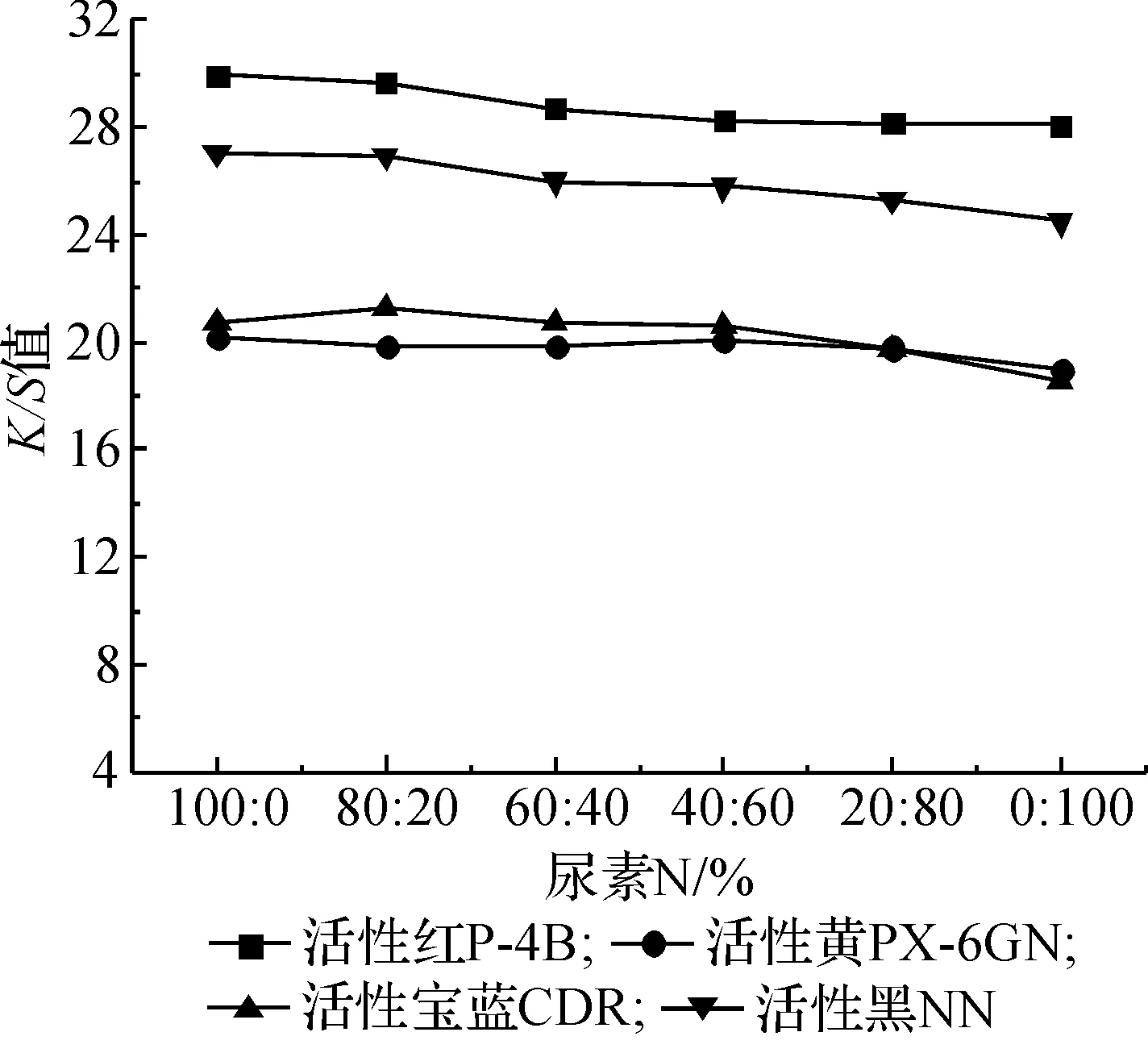

活性红P-4B、活性黄PX-6GN、活性宝蓝CDR和活性黑NN用量均为2%,防染盐S1%,碳酸氢钠3%,助剂N的替代率分别为0%、20%、40%、60%、80%、100%(助剂总量为8%,尿素用量为8%),按1.2.1一相法工艺印花流程对粘胶织物进行印花,测试织物的K/S值,结果如图1。

图1 助剂N不同替代率对粘胶印花织物K/S值的影响

由图1可知,随着助剂N替代率的增大,经活性红P-4B、活性黄PX-6GN印花的粘胶织物的K/S值下降不明显,经活性宝蓝CDR和活性黑NN印花的粘胶织物的K/S值呈缓慢下降趋势。可能是因为尿素和助剂N对染料的助溶和纤维的膨胀作用不同,尿素是通过亲水性的氨基、羰基和酰二胺基使染料的溶解,其分子结构比染料小且比水分子大,可先进入纤维内部使其溶胀。助剂N主要是通过大量的亲水性基团羟基和醚键使染料溶解,且助剂N的分子结构也较小,同样可先进入纤维内部,在汽蒸时释放锁住水分促使纤维溶胀。从环保角度考虑,尿素的替代量应越多越好,从而得出:助剂N的替代率可为100%。

2.2 助剂N用量对粘胶织物K/S值的影响

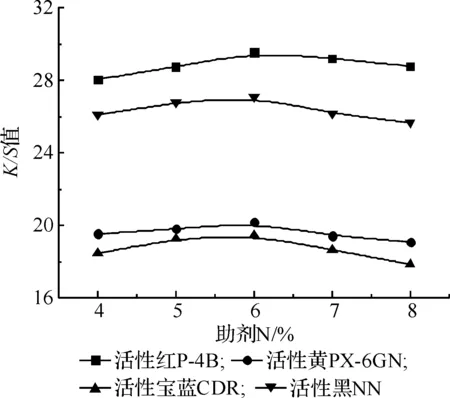

活性红P-4B、活性黄PX-6GN、活性宝蓝CDR和活性黑NN用量均为2%,助剂N的用量分别为4%、5%、6%、7%、8%,碳酸氢钠用量为3%,防染盐S1%,按1.2.1工艺流程对粘胶织物进行印花,测试织物的K/S值,结果如图2。

图2 助剂N对粘胶印花织物K/S值的影响

由图2可知,经这4种活性染料印花后的粘胶织物的K/S值均随着助剂N用量的增大,先增大再减小,最高点的K/S值与全尿素印花相近,但活性宝蓝CDR的效果略差。当助剂N的用量超过6%,印花织物的K/S值缓慢下降,可能是因为随着浓度的增大,助剂N和染料的相容性变差,润湿性也随着降低,从而K/S值有所下降;同时浓度为6%可能是助剂N的临界值,K/S值达到最大,继续增加用量K/S值反而有所减少。所以,助剂N的用量选为6%。

2.3 防染盐S对粘胶印花织物K/S值的影响

活性红P-4B、活性黄PX-6GN、活性宝蓝CDR和活性黑NN用量均为2%,助剂N用量为6%,碳酸氢钠用量为3%,防染盐S用量分别为0.5%、1%、1.5%、2%、2.5%,按1.2.1工艺流程对粘胶织物进行印花,测试织物的K/S值,结果如图3。

图3 防染盐S对印花织物K/S的影响

由图3可知,当防染盐S的用量为1.5%时,经活性红P-4B、活性黄PX-6GN、活性宝蓝CDR和活性黑NN印花的粘胶印花织物的K/S值达到最大,且较接近于全尿素印花时的K/S值。随着防染盐S用量的增加,粘胶印花织物的K/S值略有下降后趋于平衡,相对来说活性宝蓝CDR、活性黑NN的K/S值下降较明显,故将防染盐S的用量定为1.5%。

2.4 碳酸氢钠对粘胶印花织物K/S值的影响

活性红P-4B、活性黄PX-6GN、活性宝蓝CDR和活性黑NN用量均为2%,助剂N的用量为6%,防染盐S用量为1.5%,碳酸氢钠用量分别为1%、2%、3%、4%、5%,按1.2.1工艺流程对粘胶织物进行印花,测试织物的K/S值,结果如图4。

图4 碳酸氢钠对印花织物K/S的影响

由图4可知,随着碳酸氢钠用量的增加,经4种活性染料印花后的粘胶织物的K/S值逐渐升高,可能是因为碳酸氢钠在汽蒸时分解生产碳酸钠,增加了印花体系的pH值,利于染料与粘胶纤维发生共价键结合;当用量为3%时,粘胶印花织物的K/S值达到最大且较接近全尿素印花的K/S值,而当碳酸氢钠的用量超过3%时,K/S值均缓慢下降,可能是因为用量过高,促进了色浆中染料的水解,且浓度越高越容易水解,从而降低了印花织物的K/S值,故将碳酸氢钠的用量定为3%。

综上可得,最佳印花工艺参数为:助剂N6%,防染盐S 1.5%,碳酸氢钠3%,饱和蒸气下气蒸10min。

2.5 印花品质量指标分析

2.5.1 色牢度

按照1.3.2、1.3.3的测试方法,测试最佳工艺下粘胶印花织物的耐水洗牢度及耐摩擦牢度,结果如表1。

表1 助剂N对粘胶印花织物色牢度影响

由表1可知,在最佳工艺下,经4种活性染料印花后的粘胶织物的耐水洗牢度均能达到4级及以上;干摩擦牢度均达到4级,湿摩擦牢度均达到3~4级及以上,但略低于全尿素水平。

2.5.2 印花渗透率

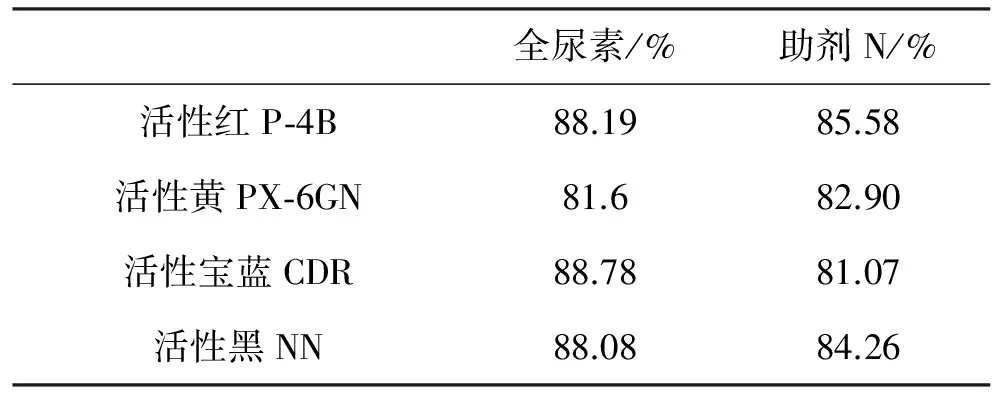

按1.3.4的测试方法,分别测试8%的尿素和6%的助剂N对印花织物的渗透率,结果如表2。

表2 最佳工艺下印花织物的渗透率

由表2可知,经助剂N印花后的粘胶织物的渗透率比全尿素印花差一些,说明其吸湿作用不及尿素。

2.6 助剂N在粘胶织物的作用分析

2.6.1 助剂N对粘胶织物吸湿性的影响

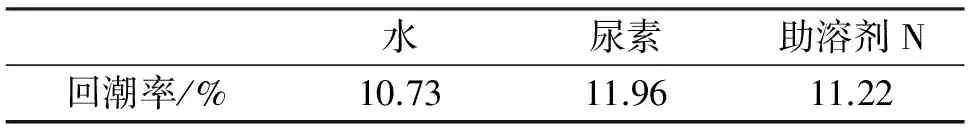

按照1.3.5中织物吸湿性测试方法,测试粘胶印花织物经过不同助剂处理后的回潮率,如表3。

表3 不同助剂对印花织物吸湿性的影响

由表3知,经过尿素和助剂N溶液处理后的粘胶织物,回潮率均比经水处理的高,且差别不大。可能是因为尿素中氨基含量较高,具有良好的吸湿性,而助剂N结构中含有亲水性的羟基和醚键,处理织物后也能提高织物的吸湿性。

2.6.2 助剂N对粘胶织物保水性的影响

按照1.3.6中保水性测试方法测试粘物织物的保水性,结果如表5。

表4 不同助剂对粘胶织物保水性的影响

由表4知,尿素比助剂N的保水作用要强些。浸轧清水后的粘胶织物,在烘燥60min后带液率仅为3.6%,而浸轧不同浓度尿素、助剂N的粘胶织物经相同条件烘燥后带液率分别为14.7%和12.8%。这可能是因为尿素具有良好的吸湿性,在烘燥过程中能锁住水分,且尿素是纤维的膨化剂,在浸轧过程中能促进水分进入到纤维内部,使水分在烘燥过程中不易蒸发。助剂N是一种醇醚类的表面活性剂,结构中的羟基等亲水性基团提高织物的保水性,具有渗透功能,促进水分进入纤维内部,在烘燥时水分不易流失。

3 结 论

a) 用助剂N替代尿素对粘胶织物进行印花,并优化印花工艺,得出最佳工艺为:助剂N6%,防染盐S 1.5%,碳酸氢钠3%,饱和蒸气下气蒸10min。

b) 在该最佳工艺下,活性红P-4B、活性黄PX-6GN、活性宝蓝CDR和活性黑NN印花粘胶织物K/S值较高,耐洗色牢度≥4级;干摩擦牢度达到4级,湿摩擦牢度≥3~4级,略低于全尿素水平。

c) 助剂N的吸湿作用虽不及尿素,但能适当提高粘胶织物的吸湿性和保水性。

[1] 唐志翔.粘胶活性染料印花中有关尿素使用方面的探讨[J].印染译丛,1998(8):76-77.

[2] 赵 涛.染整工艺与原理:下册[M].北京:中国纺织出版社,1992.

[3] 李跃革.粘胶织物活性印花中的注意事项[J].印染,2009(4):33-34.

[4] 曾林泉.尿素在染整工艺中的应用[J].印染,2002(2):17-19.

[5] Baffoun A, Viallier P, Dupuis D, te al. Drying morphologies and related wetting and impregnation behaviours of ‘sodium-alginate/urea’ inkjet printing thickeners[J].Carbohydrate Polymers, 2005(61):103-110.

[6] 彭志忠.Tencel织物活性染料印花工艺[J].印染,2005(24):30-31.

(责任编辑:陈和榜)

Study on Application of Additives N in Reactive Dye Printing Process Technology of Viscose Fabric

(a.College of Materials and Textiles, b. Engineering Research Center for Eco-Dyeing & Finishing of Textiles, Ministry of Education, Zhejiang Sci-Tech University, Hangzhou 310018, China )

The additive N replaced urea for reactive dye printing experiment of viscose fabric in order to solve excessive ammonia nitrogen in printing and dyeing wastewater caused by large quantities of use of urea. Urea-free printing process of viscose fabric was discussed, andK/Svalue, color fastness and permeability of printed fabric were tested. in addition, functions of additive N in printing were analyzed. The results show that the optimal technological conditions of additive N used for viscose fabric printing are as follows: additive N 6%, resist salt S 1.5% and sodium bicarbonate 3%. Under such conditions,K/Svalue of active red P-4B, active yellow PX-6GN, active sapphire blue CDR and active black NN printed viscose fabrics is high; wash fastness≥4; dry rubbing fastness reaches level 4; wet rubbing fastness ≥3~4; permeability exceeds 81%, slightly lower than all-urea level.

viscose fabric; reactive dye printing; urea; additives;K/Svalue

2014-07-22

吕青华(1988-),女,浙江永康人,硕士研究生,主要从事纺织工程方面的研究。

TS194

A

1009-265X(2015)03-0007-04