分程控制在化工生产中的应用

2015-06-15徐建鑫李明艳

徐建鑫,李明艳

(天津渤海化工集团公司,天津300480)

在工业生产中,有时使用单台调节阀难以满足复杂的工艺控制要求, 需要2 个调节阀进行分程控制。所谓分程控制,一般是指用1 个调节器去控制2 个阀门且按输出信号的不同区间去操作不同的阀门。分程控制一般有2 种应用,一种是反向调节,在特殊工况下,用2 台调节阀控制2 种不同介质;另一种是同向调节,用于扩大可调比,即调节阀最大流通能力与最小流通能力之比[1]。渤海化工集团公司糊树脂生产过程就采用了分程控制,实现了复杂的控制要求。

1 分程控制的分类

1.1 反向调节规律

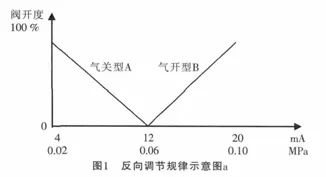

反向调节规律示意图a 见图1。

图1 中,A 阀为气关阀,当调节器信号由4 mA增大到12 mA 时,对应气源信号由0.02 MPa 增大到0.06 MPa 时,阀门开度由100%减小至0,即由全开到全关;B 阀为气开阀,当调节器信号由12 mA 增大到20 mA 时,对应气源信号由0.06 MPa 增大到0.10 MPa 时,阀门开度由0 增大至100%,即由全关到全开,反向调节规律示意图b 见图2。

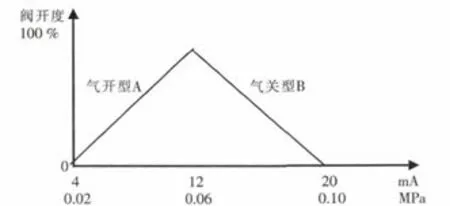

图2 反向调节规律示意图b

图2 中,A 阀为气开阀,当调节器信号由4 mA增大到12 mA 时,对应气源信号由0.02 MPa 增大到0.06 MPa 时,阀门开度由0 增大至100%,即由全关到全开;B 阀为气关阀,当调节器信号由12 mA 增大到20 mA 时,对应气源信号由0.06 MPa 增大到0.10 MPa 时,阀门开度由100%减小至0,即由全开到全关。

1.2 同向调节规律

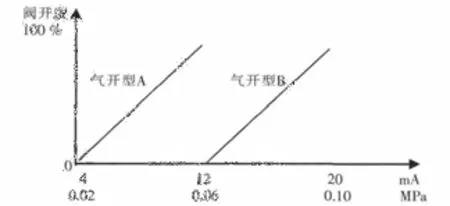

同向调节规律示意图a 见图3。

图3 同向调节规律示意图a

图3 中,A、B 阀均为气开阀,当调节器信号由4 mA 增大到12 mA 时,对应气源信号由0.02 MPa增大到0.06 MPa 时,A 阀门开度由0 增大至100%,即由全关到全开; 当调节器信号由12 mA 增大到20 mA 时, 对应气源信号由0.06 MPa 增大到0.10 MPa 时,B 阀门开度由0 增大至100%,即由全关到全开,同向调节规律示意图b 见图4。

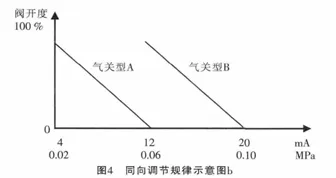

图4 中,A、B 阀均为气关阀,当调节器信号由4 mA 增大到12 mA 时,对应气源信号由0.02 MPa增大到0.06 MPa 时,A 阀门开度由100%减小至0,即由全开到全关;当调节器信号由12 mA 增大到20 mA,对应气源信号由0.06 MPa 增大到0.10 MPa时,B 阀门开度由100%减小至0,即由全开到全关。

2 分程控制方案的实施方式

分程控制方案的实现方式通常有2 种,即硬件分程和软件分程。

2.1 硬件分程

在硬件分程控制系统中,阀门定位器是核心部件,控制器输出的信号分别在2 台定位器上实现对2 台控制阀的全程动作调节。需要在现场对2 个定位器进行信号整定,通过改变阀门定位器的弹簧或零点,实现相应阀门作全程动作。具体实现方法,就是对0.02~0.10 MPa 信号进行分配,调节器输出的4~12 mA 标准信号时对应阀门输入0.02~0.06 MPa气动信号,使A 阀全程动作;调节器输出的12~20 mA标准信号时对应阀门输入0.06~0.10 MPa 气动信号,B 阀作全程动作。2 台阀的控制信号通过一个AO 卡通道送出。在电气硬件连接上,2 台调节阀在同一个控制回路中,相当于串联,一旦有1 台阀出现故障,就会影响整个控制系统,且人员误操作风险比较大,在早期的糊树脂生产装置中采用硬件分程的比较多,但现场对定位器整定繁琐,现在已逐渐淘汰这种方式。

2.2 软件分程

在CS3000 系统中,提供了专门实现分程控制的SPLIT 功能块,以软件组态来实现分程的功能。

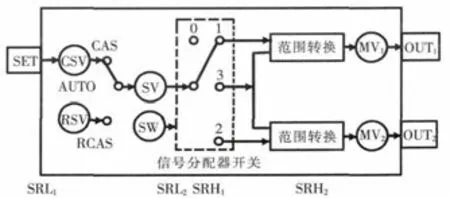

2.2.1 SPLIT 功能块的原理

在CS3000 系统中,SPLIT 功能块的作用是接收控制器的输出信号作为设定值,通过信号分配器开关和信号范围转换器产生2 个输出信号。利用其内部信号范围转换器,对控制器输出信号进行分配运算,得到2 个操纵控制阀的操作输出信号,而这2 个操作输出信号工作范围为标准信号 (对应1~5 VDC或4~20 mA DC)。SPLIT 功能块功能框图见图5。

图5 SPCIT功能块功能框图

SET 外设定值输入端;OUT1输出端1;OUT2输出端2;CSV 串级设定值;SV 设定值;SW 分配器开关参数值;MV1操作输出值1;MV2操作输出值2;RSV 远程设定值CAS 串级方式;AUT 自动方式;RCAS 远程串级方式。

当SW=0 时,SPLIT 停止信号分配;当SW=1时,只将SV 分配给MV1;当SW=2 时,只将SV 分配给MV2;当SW=3 时,将SV 同时分配给MV1和MV2。通常的分程应用中在SPLIT 功能块的参数调整画面中都设定SW=3。

在软分程控制中,控制器输出信号经分离信号模块SPLIT 分为2 路,通过2 个AO 卡通道送出信号;信号范围都是4~20 mA,2 个调节阀分别位于2个回路中,对调节阀的操作分2 路进行,彼此互不影响。且无需到现场重新整定定位器,只需根据工艺要求设定相应的控制程序即可。

2.2.2 软件分程的优点

软件组态方式实现分程控制,易于调试和修改,更易于实现,方便灵活高效。使控制更加可靠,克服了硬件分程现场调试定位器的繁琐、不准确、稳定性差等缺点。

3 分程控制的应用

3.1 分程控制反向调节的应用

渤海化工集团糊树脂生产过程,单体VCM 以及引发剂各种物料投入设备后,为了使其达到反应温度,开始时需要提供一定的热量。达到反应温度后,物料迅速发生化学反应,并且不断释放出热量,这些热量会使反应越来越剧烈,如果不及时带走这些热量,聚合釜就会发生爆炸。因此,该项目既要进行反应前预热,又要及时移走反应热。从设备安全角度考虑,进蒸汽阀选故障关即气开型调节阀,加冷水阀应选故障开即气关阀。种子乳液法釜温控制,用的是以图1 所示的反向调节规律。

温度调节器选择反作用,在反应前升温阶段,温度测量值低于系统设定值,因此调节器输出增大,蒸汽阀如图1 中的B 阀开度增大,冷水阀如图1 中的A 阀关闭。使反应器温度升高。当温度达到反应温度时,开始发生化学反应,于是就有热量放出,反应物的温度逐渐提高。当温度测量值大于给定值时,调节器输出减小,(调节器是反作用)。随着调节器输出的减小,蒸汽阀是气开阀开度逐渐减小直至完全关闭,而冷水阀是气关阀则逐渐打开。这时反应器夹套中流过的是冷水,反应热会被冷水迅速带走。从而使反应温度得到平稳的控制。

正常反应阶段的釜内温度串级分程控制,釜温TC100 为主参数,设定值就是反应温度;夹套水温度TC112 为副参数,控制冷水阀TV112-1 图1 中A 阀和蒸汽TV112-2 图中B 阀,按╲╱进行模型分程控制,其中,TV112-1 在4~12 mA 由开到关,TV112-2在12~20 mA 由关到开。分程控制由软件组态实现见图6。

靠冷水和低压蒸汽使温度恒定,其中冷水使用气动蝶阀,蒸汽使用气动单座调节阀,其中冷水蝶阀TV-112A-1 可以手动控制。

3.2 同向调节的应用

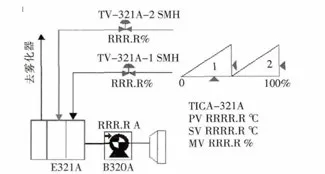

干燥器入口温度控制就是扩大可调范围的典型应用。采用图3 所示的调节规律,工艺流程简图见图7。

图6 分程控制软件组态示意图

图7 分程控制工艺流程图

根据现场工艺条件,控制蒸汽的2 台阀均采用故障关,气开型。TV-321A-1,口径DN300,三偏心金属蝶阀,介质为0.6MPa,165 ℃的低压蒸气;TV-321A-2,口径DN150,气动单座调节阀,介质为1.6 MPa,205 ℃的高压蒸气.干燥时干燥器入口温度设定值180 ℃。控制方案应用SPLIT 功能块,实现软分程。

温度调节器选择反作用,在干燥开始阶段,温度测量值低于系统设定值,因此调节器输出增大,蒸汽阀如图3 中的A 阀开度增大,直至全开,仍低于设定值,调节器输出继续增大,B 阀逐渐开启,直至达到设定值。调节器自动调节,使温度稳定在某一范围内;当温度测量值大于给定值时,调节器输出减小,(调节器是反作用)。随着调节器输出的减小,B 蒸汽阀是气开阀开度逐渐减小直至完全关闭,若仍高于设定值则A 阀也逐渐减小至全关。从而使干燥器入口温度得到平稳的控制。同向调节类似于单回路调节。

正常应用中PID 块投自动,SPLIT 块投串级。由顺控表控制2 个带自动开关的手操器置自动状态。SPLIT 功能块SP321A 在调整画面中需置SW=3,才能保证信号分程后从两路输出,分别控制TV321A_1和TV321A_2,见图8。

4 结语

本文结合渤海化工集团公司糊树脂生产过程的复杂控制回路,讲述了分程控制在CS3000 系统中的组态与实现。根据工艺的复杂控制要求,采用合理的控制方案,使产品质量达到指定的要求,并取得了可观的经济效益。

图8 软件组态示意图

[1]王骥程,祝和云.化工过程控制工程.化学工业出版社,2002.