聚合未反应单体回收工艺比较

2015-06-15张国玉刘中海尹建平

张国玉,刘中海,尹建平

(新疆天业(集团)天伟化工有限公司,新疆 石河子832000)

在聚合反应过程中,随着反应的进行,液相单体含量减少,固相增多,传热效率降低,气相饱和蒸汽压下降,液相单体不足以维持反应时聚合反应停止。在氯乙烯(VCM)聚合过程中,为了能够实现工艺运行的经济性,保证树脂的产品质量,一般控制VCM最终转化率为80%~85%,此时生产的聚氯乙烯颗粒形态、疏松程度、热稳定性能最佳。这样每个聚合周期均会有15%~20%的VCM 单体没有反应,成为聚合尾气。此聚合尾气必须全部进行回收利用,否则不仅会造成资源浪费,而且尾气中VCM 排入大气中会严重污染环境。虽然未反应的氯乙烯气体经压缩冷凝回收后可再次投料使用,但是回收气夹带的助剂使单体容易发生自聚,堵塞设备、管道,降低装置的生产能力,同时,夹带的助剂再次进入反应体系,增加了产品的鱼眼数量,降低了产品的品质。

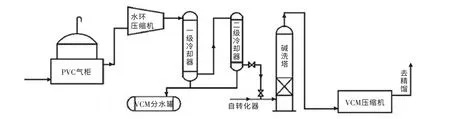

1 美国古德里奇单体回收技术

目前,国内外聚氯乙烯生产企业多采用美国古德里奇单体回收技术,该技术采用压缩、冷凝法回收技术,具体工艺流程为:在聚合反应后,未反应单体在釜压下经泡沫捕集器、碱洗塔,破坏和除掉残存的分散剂、引发剂、低分子聚合物等,然后经缓冲罐、机前过滤器除去气体中夹带的树脂,进入冷凝器,将VCM 气体冷凝为液体,收集到单体储槽中。随着气体的冷凝,压力逐渐下降,当缓冲罐压力在0.3 MPa以下时,启动水环压缩机进行加压冷凝回收,尾气排至氯乙烯气柜或尾气吸附系统,当缓冲罐压力小于0.03 MPa 时,压缩回收结束,当聚合投料时,回收单体和新鲜单体按比列混合使用[1]。该工艺通过过碱洗的方法,除掉了大量的聚合助剂,减轻了自聚的现象。然而回收单体含水较高,高低沸物含量高,投入使用后,产品中“鱼眼”、杂质粒子数等指标较高,影响产品质量。其工艺流程见图1。

图1 压缩、冷凝法工艺流程

2 聚合尾气干法回收工艺

聚合尾气干法回收工艺在尾气直接冷凝二级压缩的基础上,在不凝气体的排出口增加1 套干法吸附回收装置,可实现聚合尾气的闭路循环回用,将排污量减至最少,既有较好的环境效益,又有显著的经济效益。其原理为:首先,利用冷凝压缩工艺液化可回收大部分的VCM,但回收的VCM 气体中含有部分不凝气体(如N2、CO2),受生产条件的及物化性质的限制,VCM 气体冷却到一定的温度后达到平衡,进入聚合尾气。 将此尾气 (含VCM 体积分数约70%)送入干法吸附装置,在该回收装置内,采用优选的、对VCM 吸附容量大、分离效果好且能够彻底再生的专用吸附剂组成复合床层,吸附VCM,使其与不凝气分离,有效回收VCM 并排出其他气体组分。该工艺尾气中VCM 回收率可达99%,回收的VCM 返回到聚合工序的回收VCM 储槽,根据生产需要加注到聚合系统作为生产的原料。与把聚合尾气返回到合成气柜的工艺不同,该工艺可以防止聚合尾气中的微量有机物进入到VCM 合成系统,彻底分开回收VCM 和新鲜VCM,降低VCM 精馏工序处理负荷,有利于聚合过程的质量控制和生产的稳定[2]。该工艺通过吸附装置极大地提高了单体质量,工艺流程简单,设备维护费用低,运行能耗低,生产运行稳定可靠。但吸附装置费用较高,VCM 直接进入回收VCM储槽,投入聚合系统使用,使得树脂颗粒等杂质含量较高,且吸附装置对回收单体的净化能力有限,很难保证回收单体的纯度,极易导致聚合釜中高低沸物较多,产品质量较差。其工艺流程见图2。

图2 聚合尾气干法回收工艺流程图

3 某公司聚合尾气回收工艺

某公司进行了氯乙烯聚合尾气回收工艺的改进[3],该工艺通过将聚合工序的尾气排入PVC 气柜,再由VCM 水环压缩机压缩后,仅经过一级冷却器和二级冷却器冷凝, 不再经过尾气压缩机和三级冷凝器,直接依靠压差,由管道输送到单体合成车间的碱洗塔入口管道。通过碱洗塔除去引起VCM精馏工序自聚和对PVC 质量影响的杂质, 与合成工序的VCM 一起进入精馏系统, 除去高低废物,由单体泵打至VCM 球罐储存,供聚合使用,形成闭路循环系统,达到回收VCM 的目的[3]。通过精馏工序的变压吸附装置将其中乙炔、VCM 吸附后进入单体合成系统, 氮气等杂质气体由吸附塔的排空直接排入大气中。该工艺流程无大型设备,投资较低,尾气中VCM 回收率可达99%,降低了成本,经济效益显著。 然而该工艺存在以下几点不足:(1)残存的引发剂极易引起精馏系统的自聚,虽然经过碱洗后能除去大部分的残留助剂等, 但是少量的引发剂的残存就会引起精馏系统的自聚,且回收单体与新合成的新鲜单体使用同一精馏装置,会造成新鲜单体的污染;(2)VCM 压缩机维修频繁, 聚合尾气中含有较多的树脂颗粒等杂质造成活塞压缩机的气阀阀片破损和螺杆压缩机的滤芯堵塞。其工艺流程见图3。

4 回收单体精制技术

新疆天业(集团)下属天伟化工有限公司在总结了前人经验的基础上,结合自身实践,研发出回收单体精制技术。该技术通过设置固碱干燥器,深度脱去回收单体中的水分、HCl 和铁离子;设置精馏塔精馏后,高沸物含量完全符合新鲜单体的指标;回收效率高、减少了环境污染。

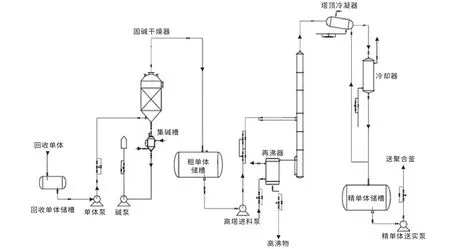

4.1 工艺流程

图3 某公司聚合尾气回收工艺流程图

来自聚合未反应完的氯乙烯气体,进入压缩冷凝工序,经压缩冷凝后进入回收单体储槽,回收单体储槽中冷凝的单体经单体泵泵入固碱干燥器,粗单体经固碱干燥器脱水后进入粗单体储槽,通过高塔进料泵送入精馏塔。粗单体经过高沸塔分馏,从高塔顶部出来的VC 气体进入塔顶冷凝器、冷却器,冷凝的液态单体进入精单体储槽,(部分单体以回流的形式入高塔)通过精单体送料泵送往聚合。高塔底部的高沸物排入精馏一、二期残液储槽,经蒸馏三塔分馏, 残液中二氯乙烷等高沸物排放进二氯乙烷贮槽,定时装车销售。固碱干燥器产生的浓碱排入集碱槽,通热水加热回收单体后,通过碱泵进入碱槽,送往合成水碱洗岗位使用,工艺流程图见图4。

图4 回收单体精制工艺流程图

4.2 工艺的主要特点

(1)通过使用固碱干燥器,深度脱去回收单体中的水分、HCl 和铁离子,使回收气体含水≤200 μL/L,HCl 与铁离子几乎为零;(2)使用精馏塔精馏后,高沸物含量完全符合新鲜单体的指标, 单体含高沸物≤20 μL/L;(3)该工艺有效解决了目前采用直接排放或排放到合成的VCM 气柜的方法造成的资源浪费、降低生产能力和污染环境的问题;(4)装置简单,运行稳定,可将回收单体与新鲜单体彻底分开为2 个不同的系统,保证了新鲜单体的质量。

4.3 运行效果

该装置运行以来安全平稳,公司对该工艺中涉及到的高沸物含量、低沸物含量以及单体含水量等主要技术指标进行了分析检测,检测结果表明,各主要技术指标值均满足聚合单体使用要求,并且精制后的回收单体完全达到了新鲜单体的成分指标。单体组分检测数据见表1。

表1 检测数据 ×10-6

5 结论

国家节能降耗政策的实施及污染减排力度的加强进一步突出了聚合尾气闭路循环回用技术在节能、降耗、减污、增效方面的优点。该公司对于回收单体精制技术工艺已应用于实际生产,装置运行稳定,建设投资少,单体纯度较高,严格控制了VCM 排放,将VCM 排放降至最低,不但节约了单体成本,而且保护了环境,有较高的经济效益和社会效益,对同行也有一定的参考价值。

[1]张凯鹏,李文云,仇建锋,等.氯乙烯单体的回收技术.中国氯碱,2008,07:40-42.0.

[2]杨克俭,刘清胜,张双永,彭少成,等.氯乙烯聚合尾气闭路循环回用新工艺.聚氯乙烯,2009,10:36-37.

[3]凌广运,孟德州,刘焕举,等.氯乙烯聚合尾气回收工艺的改进.广州化工,2013,14:179-180.