管径变化对蒸发器性能影响的仿真与实验研究

2015-06-15王哲旻王金鑫刘鹏飞

吴 极 王 瑾 王哲旻 牛 臻 王金鑫 刘鹏飞

(上海理工大学环境与建筑学院 上海 200093)

管径变化对蒸发器性能影响的仿真与实验研究

吴 极 王 瑾 王哲旻 牛 臻 王金鑫 刘鹏飞

(上海理工大学环境与建筑学院 上海 200093)

家用空调换热器采用的管径不同,产生的传热效果等性能有差异。采用空气焓差法,对具有相同制冷量的5 mm管径换热器和7 mm管径换热器进行了蒸发工况的实验,并建立了不同管径换热器的仿真计算模型,分析了管径的变化对蒸发器制冷剂侧和空气侧的换热和压降的影响。对比实验与计算结果,发现:1)5 mm换热器空气侧表面传热系数提高了17%;2)在相同制冷量下,5 mm换热器的制冷剂质量流量减少了4.6%,质量流速增大了89.4%,同时由于管壁热流密度的增大,引起了蒸干点的提前;3)以制冷剂达到相同干度时的换热系数作为基准,随着干度的增加,5 mm管的管内换热系数增大到7 mm管的1.43~1.86倍;同时制冷剂的摩擦压降、加速压降和局部压降均为7 mm换热器的3倍,压降引起了蒸发温度降低1.1 ℃。

房间空调器;换热器;铜管管径;传热系数;流动压降

风冷式翅片管换热器是家用空调器的重要组成部分,对空调器的运行性能和经济性有直接影响。由于铜材料的价格上涨和国家标准对空调器能效要求的提高,空调器的生产企业急于寻求一种既能降低生产成本又能提高空调器性能的方法。小管径换热器技术便由此应运而生。小管径换热器技术是将传统翅片管换热器中7 mm及以上管径的铜管,替换为5 mm及以下管径的内螺纹铜管[1]。根据Mehendal S S等[2]对换热器尺度的定义,相比于常规尺度和微尺度换热器,小管径换热器属于中尺度(管径为100 μm~6 mm)换热管。

目前,小管径换热器的研究主要集中在换热器的结构对换热性能和经济性的影响。胡海涛等[3]进行的沸腾换热实验显示,在相同质量流速下,5 mm内螺纹管制冷剂的摩擦压降比7 mm内螺纹管的摩擦压降大10%~30%;刘荣等[4]对5 mm和9.52 mm内螺纹管进行的无润滑油沸腾换热实验显示,在相同单位面积质量流量下,9.52 mm铜管的换热系数是5 mm管的1.32~7.22倍,而5 mm管的压降是9.52 mm管的1.48~2.68倍。王旭等[5]对几种几何结构的5 mm内螺纹铜管进行蒸发实验研究,并改进了准则关联式,使其能较好地预测蒸发换热系数;尤顺义等[6]在整机性能测试的基础上,发现 5 mm蒸发器耗铜量降低了43%,成本下降40%左右,而制冷量、能效比和循环风量均有所增加;吴扬等[7]在同样的测试条件和相同的体积流量下,发现5 mm换热器管内换热系数比9.52 mm换热器高15%左右。

在空气与制冷剂间壁换热器的设计中,管内制冷剂压降引起的蒸发温度降低或冷凝温度升高都必须控制在一个合理的范围内,因此,研究小管径换热器的传热性能应特别重视管内制冷剂的流动阻力损失。本文通过对5 mm和7 mm管径的换热器进行蒸发工况实验研究和仿真计算,分析在相同制冷量的情况下,传热管管径的变化对换热器换热和压降性能的影响。

1 理论分析与计算模型

1.1 理论分析

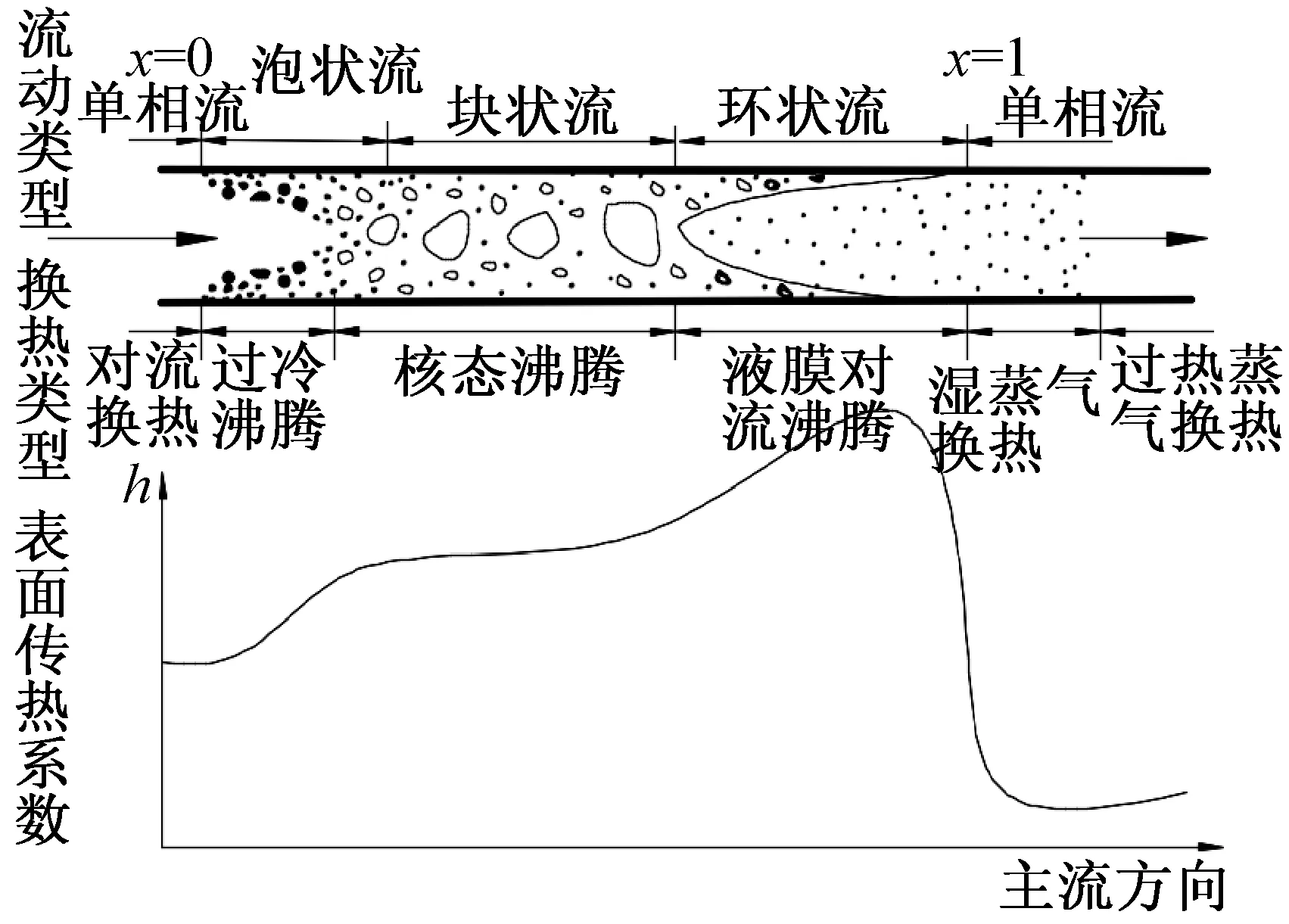

根据水平管内沸腾换热理论,制冷剂在蒸发器内沿着管程依次经过湿壁区、蒸干区和过热蒸气区[8]。

图1 水平管内沸腾换热示意Fig.1 The boiling heat transfer in a horizontal tube

从图1看出,各阶段中的制冷剂流动状态不同,管内沸腾换热性能也有很大差异。湿壁区主要分为饱和核态沸腾区和液膜对流沸腾区。饱和核态沸腾区中制冷剂流态为泡状流和块状流。当管内含气量增长到一定程度,气泡互相合并,在管中形成气芯,液膜被排挤到壁面,形成环状液膜,此时传热进入液膜对流沸腾区,管内制冷剂流态为环状流。在泡状流向环状流转化的过程中,由于液膜的不断变薄,管内换热系数逐渐升高。当蒸气干度达到某一临界值时,环状液膜全部蒸发,这个转变过程即为蒸干过程。蒸干之后,制冷剂的流动以气相为主并夹带少量液滴,此时管内换热主要是湿蒸气的受迫对流换热,因而换热系数迅速下降,并造成壁温上升。

文献[4-5]的实验均显示,相比于常规管径铜管,5 mm内螺纹管的换热系数有所提高。从强化传热的机理分析,当管径减小,制冷剂的质量流速增大,管壁处的气化核心增多,气泡生长速度加快,从而促使制冷剂从泡状流向环状流的过渡加快[9]。因此,5 mm管的传热系数比7 mm管径有所提高。

如公式(1)所示,换热器的总压降由摩擦压降、加速压降、重力压降和局部压降组成。对于水平管,重力压降可忽略。对于摩擦压降,两相摩擦因子f采用Yang和Webber关联式,其中液相摩擦因子fl采用Blasius关联式。分别将公式(3)和公式(5)的摩擦因子带入公式(2)中,发现单位管长摩擦压降与管内径的4.61次方成反比。另外,公式(6)和公式(7)也反映出加速压降和局部压降反比于管内径的4次方。因此管径的缩小对换热器压降有着很大的影响。

Δptotal=Δpf+Δpacc+Δpg+Δpj

(1)

(2)

(3)

(4)

(5)

(6)

(7)

式中:Δptotal、Δpf、Δpacc、Δpg、Δpj分别为换热器总压降、摩擦压降、加速压降、重力压降和由局部阻力引起的压降,Pa;f、fl为两相摩擦因子和液相摩擦因子;mr为制冷剂质量流量,kg/s;Reeq为当量雷诺数;Geq为当量质量流速,kg/(m2·s);Gr为总质量流速,kg/(m2·s);x为制冷剂干度;L为管长,m;ρl和ρg分别为液相和气相密度,kg/m3;v1和v2为进、出口比容,m3/kg;v为弯头处平均比容,m3/kg;ζ为局部阻力系数;di为管内径,m。

1.2 计算模型

1.2.1 模型假设

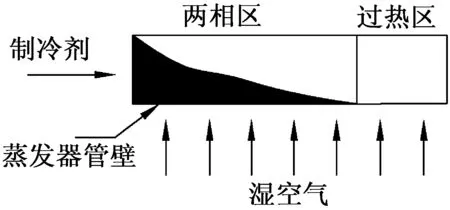

本文运用稳态分布参数模型对蒸发器建立数学计算模型。由于制冷剂在蒸发器管内既存在两相区,又存在单相区,因此在模型中对制冷剂进行分区计算。在沸腾换热的过程中,制冷剂的各参数有着复杂的耦合关系,因此需要对模型进行一些假设,以简化模型计算:

1)管内制冷剂和管外空气均作为一维、稳态流动,两种为叉流流动;

2)由于铜管管壁很薄,故忽略其管壁的热阻,并且沿着流动方向的微元,制冷剂侧、空气侧和管壁的物性保持一致;

3)在整个管长中,由于过热区较短且压降较小[10],故省略过热区压降。

图2 蒸发器模型示意图Fig.2 The evaporator simulation model

1.2.2 控制方程的建立

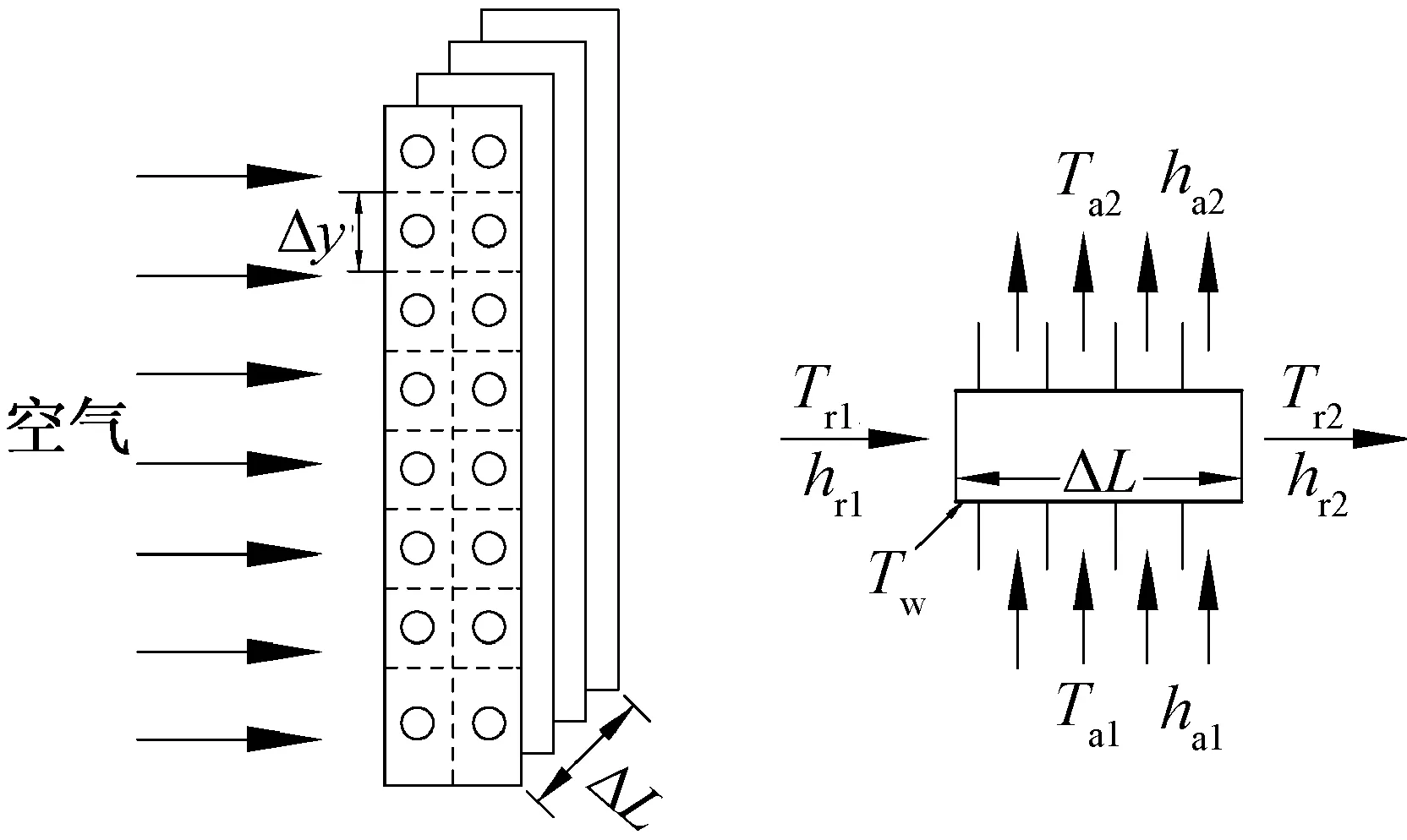

用控制容积法建立蒸发器分布参数模型,如图3所示,每个控制体均由制冷剂、空气和管翅组成,沿管长方向将蒸发器划分为若干微元控制体,控制体管长方向的长度为ΔL,翅片方向的长度为Δy。

对每个微元控制体分别建立质量守恒、能量守恒和动量守恒方程如下:

图3 微元示意图Fig.3 The sketch map of small volumes

1) 制冷剂侧换热方程:

Qr=mr(hr2-hr1)=αiAi(Tw-Trm)

(8)

(9)

式中:Qr为微元体制冷剂侧换热量,kW;hr1,hr2为微元体制冷剂侧进、出口焓值,kJ/kg;αi为制冷剂侧换热系数,kW/(m2·K);Ai为管内表面积,m2;Tw为管壁温度,K;Trm为微元体制冷剂平均温度,K;Tr1,Tr2为微元体制冷剂侧进、出口温度,K。

根据文献[5]中对小管径铜管的蒸发实验研究,Cavallini et al. (1998)[11]关联式和Thome et al. (1997)[12]关联式预测的小管径内螺纹管两相蒸发换热系数大部分偏高,本文采用Yun R等[13]对外径4~15 mm的强化管进行实验而得到的关联式,其预测值与实验值的平均偏差为11.7%,分别小于Cavallini et al. (1998)关联式和Thome et al. (1997)关联式的16.1%和51.5%的平均偏差。单相区的对流换热系数采用精度较高的Gnielinski V et al. (1976)[14]关联式,两相摩擦压降选用Friedel L et al. (1979)[15]关联式。R410A制冷剂的物性参数采用由美国标准技术研究所(NIST)开发的物性计算软件Refprop获得。

2) 空气侧换热方程:

Qa=ma(ha1-ha2)=ξαoAo(Tam-Tw)

(10)

(11)

式中:Qa为微元体空气侧传热量,kW;ha1,ha2为微元体空气侧进、出口焓值,kJ/kg;Ta1,Ta2为空气进、出口温度,K;ma为空气质量流量,kg/s;ξ为析湿系数;αo为空气侧显热换热系数,kW/(m2·K);Ao为管外侧传热面积,m2。

对于空气侧表面换热系数,翅片形式为开缝片,因此采用Wang et al. (2001)[16]关联式进行计算,其中空气物性按进、出口平均温度计算。

3) 两侧能量平衡方程:

Qa=Qr

(12)

4) 制冷剂侧压降方程:

对于两相区的每个微元,其压降方程为:

(13)

式中:Gr为制冷剂质量流速,kg/(m2·s)。

5) 微元长度方程:

(14)

1.2.3 仿真计算程序设计

本文采用二分法对程序进行迭代,从蒸发器的出口向入口依次对微元进行计算,计算流程如图4所示。

图4 蒸发器模型计算流程Fig.4 The process of evaporator simulation model

2 实验方案

2.1 实验方法

实验根据GB/T7745—2004[17]的要求,采用空气焓差法作为测试方法,所测试换热器置于焓差实验台室内侧,通过改变制冷系统换热器的进出口参数,来研究换热器的性能。

2.2 实验对象

本实验采用的两种换热器均来自于某厂家生产的2匹变频房间空调器,分别对采用7 mm换热器和5 mm换热器的室内机进行测试,采用的制冷剂为R410A,换热器采用内螺纹强化管的铜管铝翅片结构。

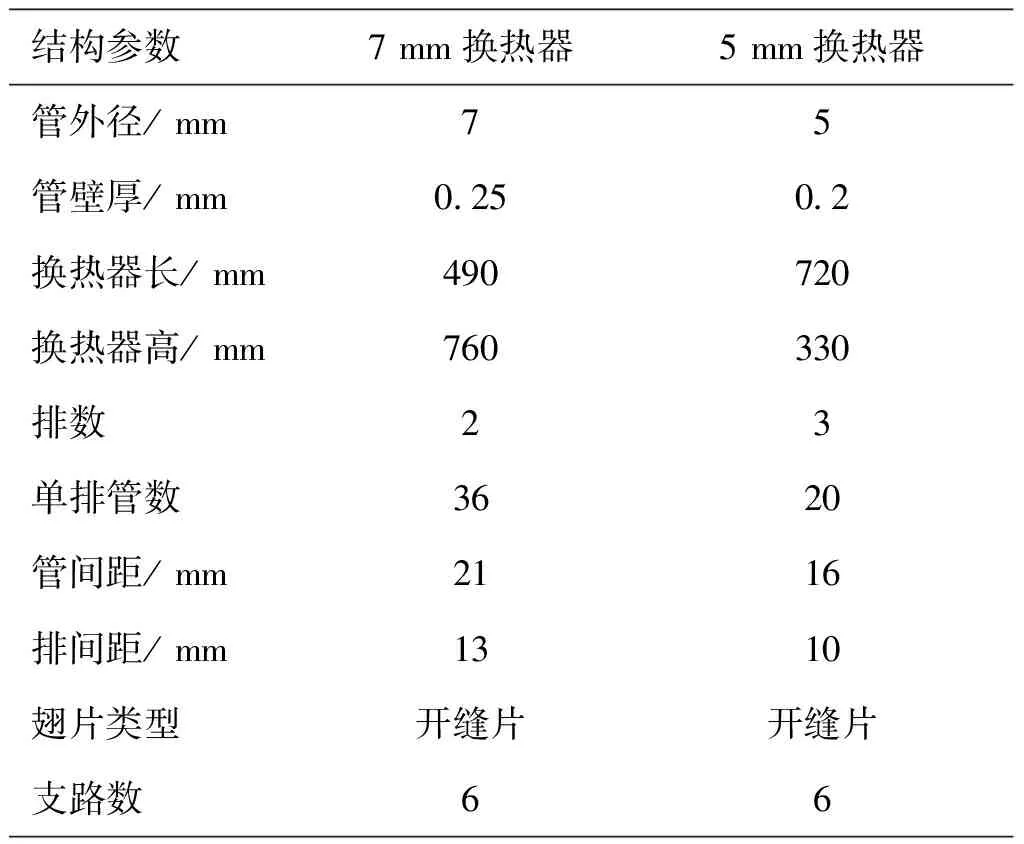

表1 换热器结构参数Tab.1 Heat exchanger structure parameter

2.3 实验装置

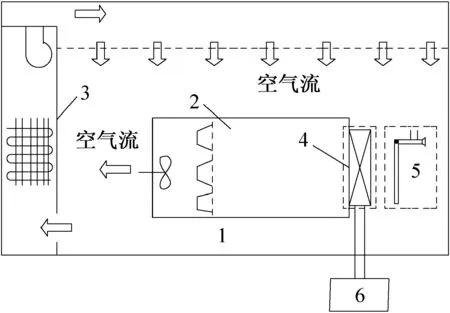

如图5所示,换热器空气侧测量系统主要由恒温恒湿环境间、空气再处理装置和风洞测量装置组成。

需要测试的换热器制冷剂侧的性能参数有:蒸发器进出口温度和压力、蒸发器各支路进出口温度,冷凝器进出口温度和压力等。其中,蒸发器进出口参数通过压缩机转速,蒸发器风速和冷凝器风速进行调节。各测点的温度、压力采用T型热电偶和压力传感器进行测量。根据GB/T7745—2004和换热器的设计标准进行测试,工况见表2。

1恒温恒湿环境间2风洞测量装置3空气再处理装置 4蒸发器5空气取样测量装置6空调器室外机图5 换热器空气侧测试系统Fig.5 The measurement system on the air side

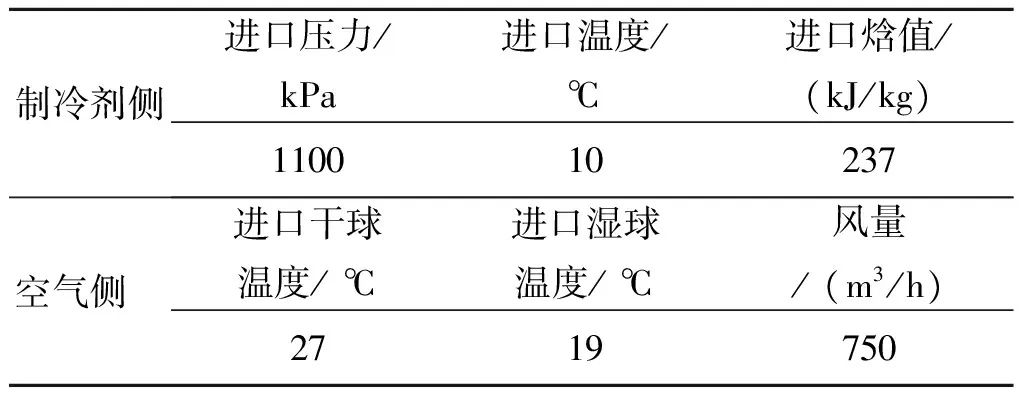

制冷剂侧进口压力/kPa进口温度/℃进口焓值/(kJ/kg)110010237空气侧 进口干球温度/℃进口湿球温度/℃风量/(m3/h)2719750

3 模型验证与分析

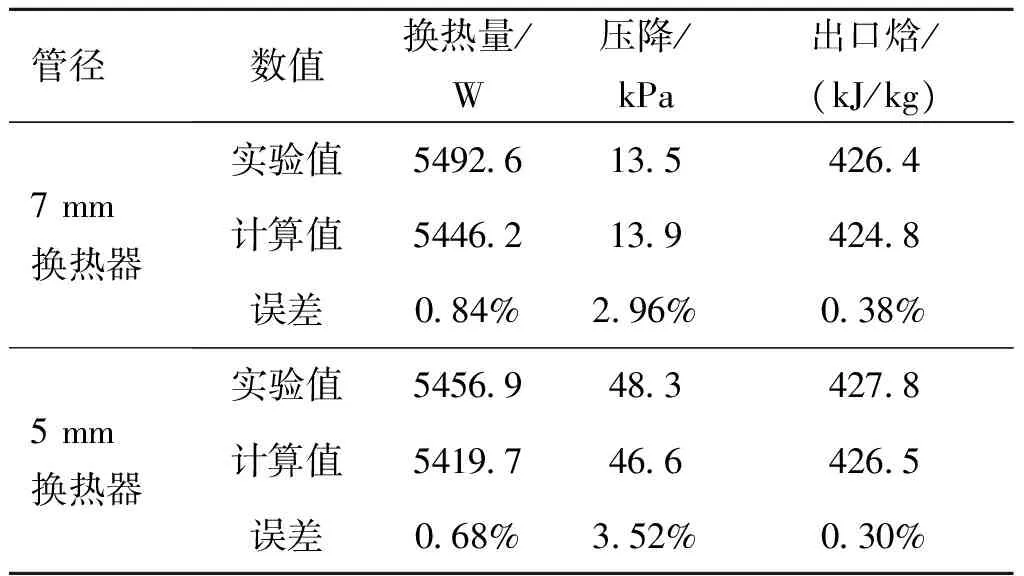

通过上述实验方法和装置,对换热器进行测试,所获得的参数及相应的仿真结果如表3。

表3 实验结果与仿真结果对比Tab.3 Comparison of experimental results and simulation results

表3中两种换热器的换热量实验值分别为5492.6 W和5456.9 W,即在该实验工况下,两换热器换热量相等;换热量、压降和出口焓值的计算值与实验值的误差均在4%以内,说明以上计算模型是合理的。

3.1 小管径蒸发器传热性能分析

3.1.1 空气侧传热分析

翅片管换热器空气侧传热性能主要受管径、管排间距、管排数、翅片间距等结构参数和迎面风速、空气进出口温度等空气状态参数的影响。刘健等[18]的分析指出,采用小管径的换热管,可以减小管排的拖曳作用,同时增大管外换热系数。从实验数据看,5 mm换热器空气侧换热系数为84 W/(m2·K),7 mm换热器空气侧换热系数为72 W/(m2·K),小管径换热器的空气侧换热系数提高了17%。

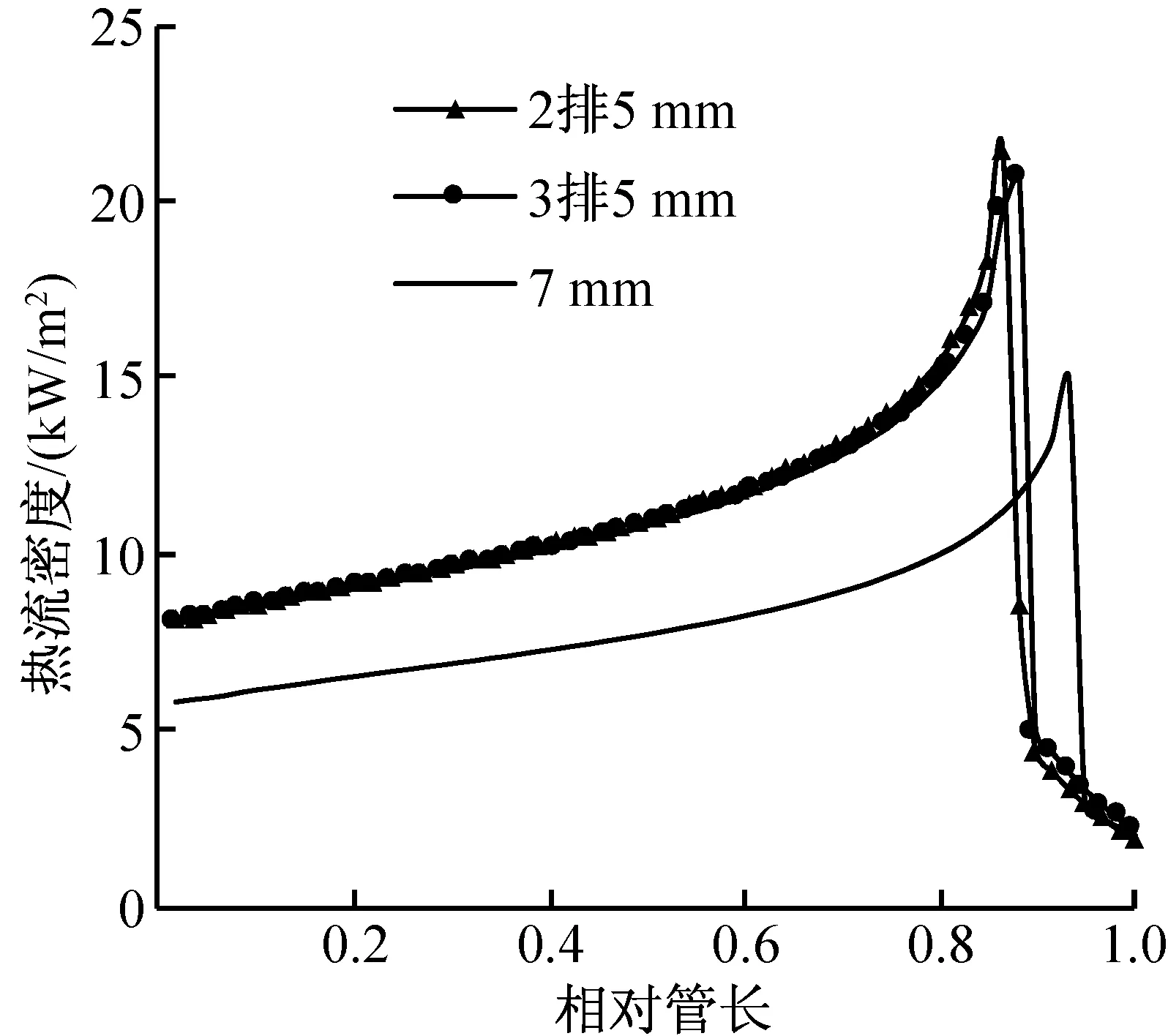

本实验所用两换热器排数不同,为了评估排数不同对5 mm换热器制冷剂侧的影响,在相同工况下,对相同管数的2排5 mm换热器进行计算,空气侧换热系数的计算结果为87 W/(m2·K)。从Yun R等[13]的关联式看出,空气侧各参数对制冷剂侧的影响主要表现在对管壁热流密度的影响。图6所示为2排5 mm管、3排5 mm管和7 mm管的管壁热流密度随着管程变化趋势的计算结果。从图中看出5 mm换热器的管排数对制冷剂侧计算的结果的影响很小,可以忽略其对制冷剂侧计算的影响。

图6 管壁热流密度沿管程变化Fig.6 The heat flux variation along tubes

3.1.2 制冷剂侧传热分析

从实验中发现,7 mm换热器中制冷剂的总质量流量为0.030 kg/s,而5 mm换热器为0.0286 kg/s,比前者少了4.6%。7 mm换热器的质量流速为151 kg/(m2·s),5 mm换热器为286 kg/(m2·s),高出7 mm换热器89.4%,两者相差较大,显然管径的减小对质量流速的影响很大。质量流速的增大,即单位面积流量增大,管内扰动增加,从而提高了换热系数。同时,质量流速的增大导致制冷剂压降上升到原来的3.36倍。结合公式(13),5 mm管两相段压降上升,引起蒸发温度下降的程度也随之增大。

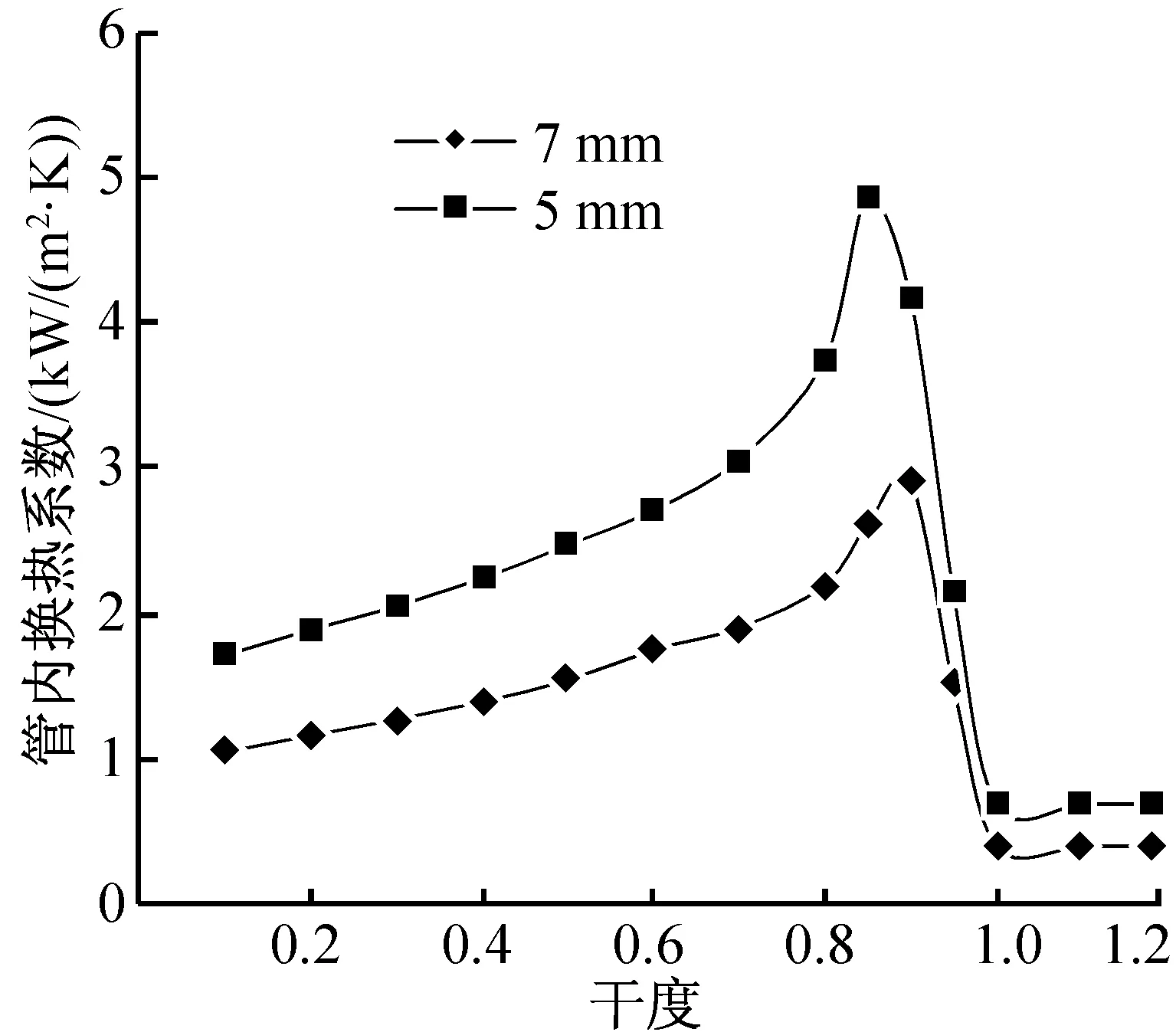

图7所示为两种换热器中制冷剂的表面换热系数随干度的变化。5 mm换热器的表面换热系数值均不同程度的高于7 mm换热器。制冷剂在进入蒸干区之前,随着干度的增加,管内表面换热系数值逐渐升高;同时,管内制冷剂的两相平均密度逐渐减小,流速逐渐增大,当流速和干度增大到一定数值时,即达到蒸干点。在蒸干点附近,换热系数达到最大值,而后迅速下降。7 mm换热器换热系数的最大值出现在干度0.9左右,为2908 W/(m2·K),5 mm换热器的最大值则出现在干度0.8左右,为4863 W/(m2·K),高出7 mm换热器67.2%。

图7 制冷剂侧换热系数随干度变化Fig.7 The local heat transfer coefficient inside the tubes

5 mm换热器制冷剂蒸干的临界干度有所提前,原因在于质量流速和管壁热流密度的共同作用。蒸干点的位置随着热流密度的增加而前移,随着质量流速的增加而后移[19]。质量流速的增加主要引起强迫对流换热的增强,热流密度的增加主要引起核态沸腾换热的增强。在沸腾换热的过程中,核态沸腾占主导地位,强迫对流换热对整个换热过程影响较小。因此,热流密度对临界干度的影响大于质量流速,此时,蒸干点的前移主要是由热流密度的增加引起的。

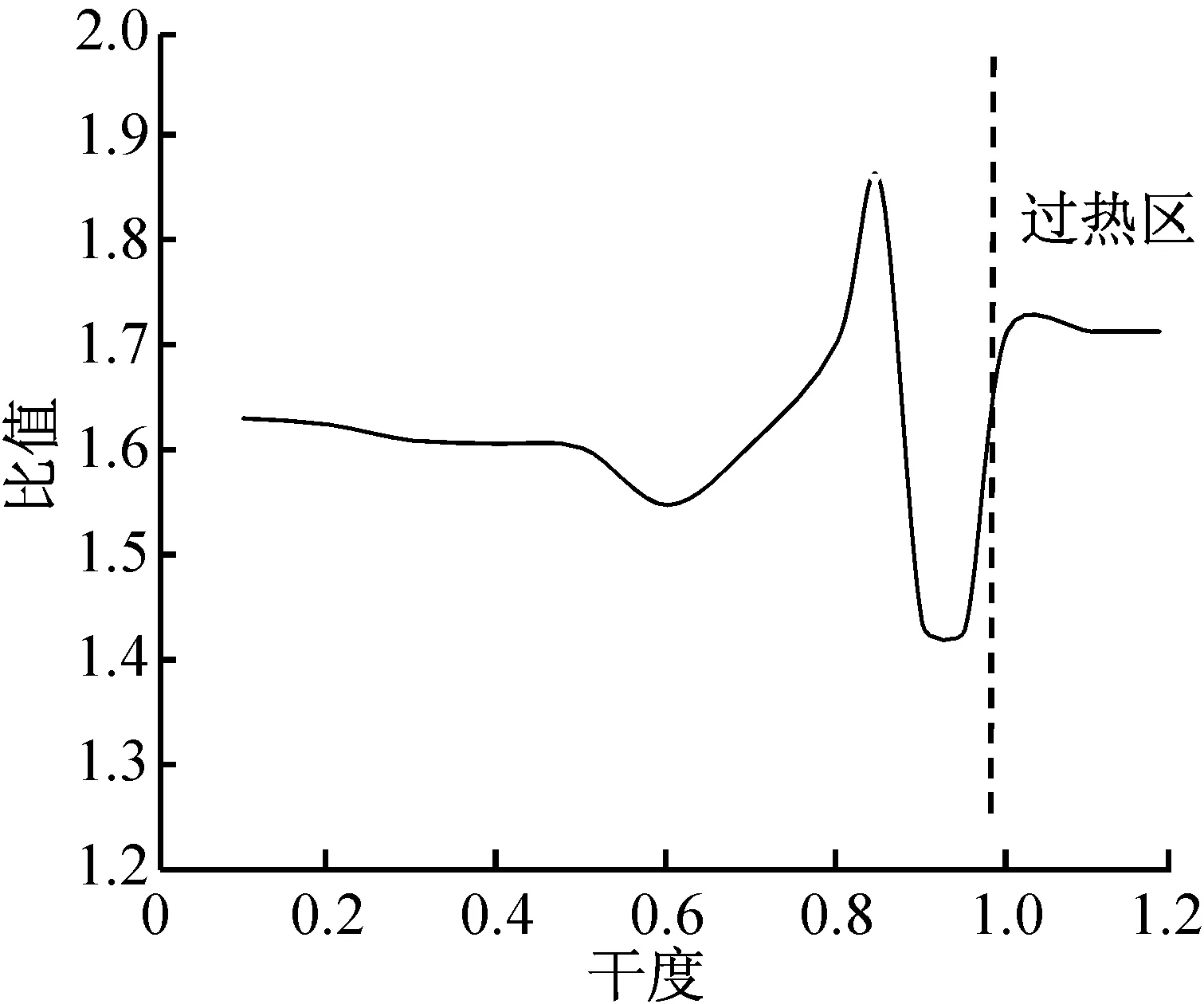

图8所示为在制冷剂达到相同干度时,5 mm换热器与7 mm换热器的管内换热系数的比值随干度的变化。在两相区内,随着干度的增加,管内换热系数的比值在1.43~1.86之间变化。在过热区内,换热系数保持稳定,比值为1.71。在低干度区,管内壁的液膜厚度较大,换热系数的比值保持在1.6左右,当干度大于0.6时,管内形成环状流,5 mm管换热系数的增幅比7 mm管有所增大。

图8 5 mm换热器与7 mm换热器制冷剂侧换热系数比值Fig.8 The local heat transfer coefficient ratio of 5 mm and 7 mm heat exchangers

3.2 小管径蒸发器的压降变化

本文计算的蒸发器压降包括三部分,分别为摩擦压降、加速压降和局部压降。局部压降主要来自单管之间连接弯头,局部阻力与弯头的曲率半径有关。加速压降是因流体体积膨胀产生的动量变化造成的压损。

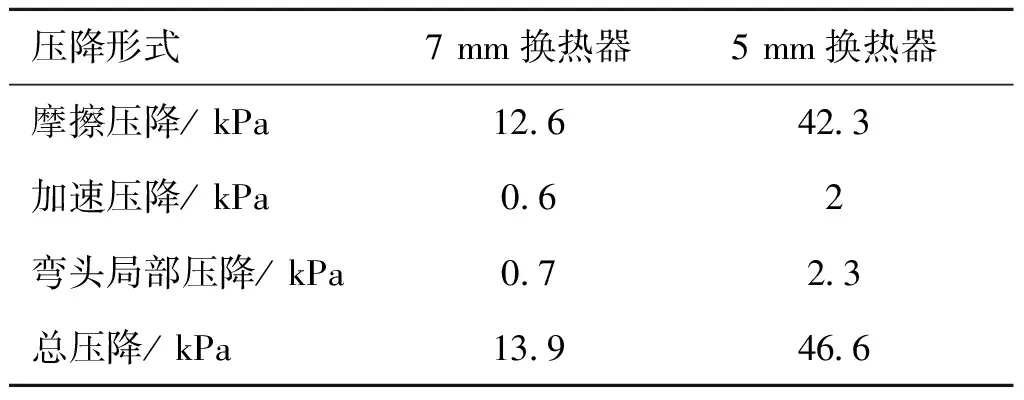

从表4可以看出,5 mm换热器的摩擦压降是7 mm换热器的3.36倍,加速压降为3.33倍,局部压降为3.28倍。显然,管径缩小后换热器中制冷剂的压降急剧增加。

表4 换热器压降组成Tab.4 The components of pressure drops

5 mm换热器与7 mm换热器的制冷剂质量流速的比值为1.7,总管长的比值为1.4,若其他参数不变,5 mm换热器的摩擦压降应为7 mm的3倍以上。为了减少5 mm管的摩擦阻力,将内螺纹管齿顶角从18°减小至15°,齿高从0.18 mm减为0.14 mm,促使管内液膜进一步变薄,可使摩擦阻力系数下降,两换热器的摩擦压损的比值减小到2.5左右。

以表3总压降实验值分析,5 mm蒸发器管内压降为48.3 kPa,相当于蒸发温度降低1.1 ℃,7 mm蒸发器管内的压降为13.5 kPa,相当于蒸发温度降低0.4 ℃。在制冷剂管路设计中,R410A蒸发器由压降引起的温降应不大于1 ℃。因此,采用的5 mm换热器在保证了换热量的同时,需要优化计算,使压降导致蒸发温度的降低符合设计标准要求。

4 结论

采用小管径的换热器优化技术是目前降低房间空调器生产成本和提高换热性能的重要途径。通过对采用小管径换热管的换热器在蒸发工况下的焓差实验和仿真计算得到以下结论:

1)在相同换热量下,当管内制冷剂处于相同干度时,5 mm换热器两相区的换热系数是7 mm换热器的1.43~1.86倍,过热区的换热系数比值为1.71。同时管径的缩小使换热系数的最大值比原来提高了67.2%。

2)达到相同换热量的同时,管径的缩小使5 mm换热管的比摩阻增加,摩擦压降、加速压降和局阻压降均增大。通过改变管内螺纹管齿顶角与齿高的数值,可使摩擦阻力系数下降达到7 mm换热器的2.5倍。实验证明5 mm蒸发器总压降引起蒸发温度降低1.1 ℃,略高于设计上不大于1 ℃的要求。因此,在保证换热量的同时,将换热器管径缩小能够提高换热效率,降低制造成本,具体做法必须在设计中进行优化计算,使制冷剂压降与换热器性能达到最优。

本文受上海市沪江基金项目(D14003)资助。(The project was supported by the Shanghai Hujiang Foundation of China (No. D14003).)

[1] 高屹峰.小管径内螺纹管换热器在家用空调中的应用分析与优化[C]//2007年中国铜加工技术与应用论坛论文集. 北京:中国有色金属加工工业协会,2007:206-213.

[2] Mehendale S S,Jacobi A M,Shah R K. Fluid flow and heat transfer at micro-and meso-scales with application to heat exchanger design[J]. Applied Mechanics Reviews,2000,53(7):175-193.

[3] 胡海涛,丁国良,黄翔超,等. R410A-油在5 mm小管径光管内流动沸腾的阻力特性[J].上海交通大学学报,2008,42(3):394-398.(Hu Haitao,Ding Guoliang,Huang Xiangchao,et al. The frictional pressure drop characteristics of R410-oil mixture flow boiling inside a 5 mm small smooth tube[J]. Journal of Shanghai Jiao Tong University, 2008,42(3):394-398.)

[4] 刘荣,陶乐仁,高立博,等. R410A在内螺纹管内无润滑油沸腾换热实验研究[J]. 制冷学报, 2011, 32(4):20-24.(Liu Rong,Tao Leren, Gao Libo,et al. Experimental study on boiling heat transfer of R410A without oil in the inner-grooved copper tubes[J]. Journal of Refrigeration,2011,32(4):20-24.)

[5] 王旭,郭思璞,孙显东,等. 小管径内螺纹管的蒸发实验研究及传热和压降关联式的评价[J]. 工程热物理学报,2013,34(1):125-128.(Wang Xu,Guo Sipu,Sun Xiandong,et al. Convective vaporization in micro-fin tubes of different geometries[J]. Journal of Engineering Thermophysics,2013,34(1):125-128.)

[6] 尤顺义,张静,林灿洪,等. 小管径内螺纹铜管在空调系统中的应用[J]. 制冷技术,2010,30(2):22-25.(You Shunyi,Zhang Jing,Lin Canhong,et al. Application of small diameter copper tubes in air conditioner[J]. Refrigeration Technology,2010,30(2):22-25.)

[7] 吴扬,李长生,邓斌. 采用小管径铜管空冷换热器的性能成本分析研究[J]. 制冷技术,2010,30(2):19-21.(Wu Yang, Li Changsheng, Deng Bin. Research on substitute of smaller diameter copper tube in fin-and-tube heat exchanger[J]. Refrigeration Technology,2010,30(2):19-21.)

[8] 梅源,郭宪民,赵之海,等. 家用空调蒸发器分相流数学模型及理论计算[C]//第十届全国冷(热)水机组与热泵技术研讨会. 合肥: 中国制冷学会, 2001: 122-126.

[9] Shiferaw D, Huo X, Karayiannis T G, et al. Examination of heat transfer correlations and a model for flow boiling of R134a in small diameter tubes[J]. International Journal of Heat and Mass Transfer,2007,50(25):5177-5193.

[10] 丁国良,张春路. 制冷空调装置仿真与优化[M].北京:科学出版社,2001: 86-87.

[11] Cavallini A, Del Col D, Doretti L, et al. Refrigerant vaporisation inside enhanced tubes: A heat transfer model[J]. Heat Technology, 1999, 17(2): 29-36.

[12] Thome J R,Favrat D, Kattan N. Evaporation in Microfin Tubes: A Generalized Prediction Model[R].1997.

[13] Yun R, Kim Y, Seo K, et al. A generalized correlation for evaporation heat transfer of refrigerants in micro-fin tubes[J]. International Journal of Heat and Mass Transfer, 2002, 45(10): 2003-2010.

[14] Gnielinski V. New equation for heat and mass transfer in turbulent pipe and channel flow[J]. International Chemical Engineering,1976,16:359-368.

[15] Friedel L. Improved friction pressure drop correlations for horizontal and vertical two-phase pipe flow[C]// European Two-phase Flow Group Meeting.Ispra,Italy, 1979: 428-433.

[16] Wang C C, Lee W S, Shen W J. A comparative study of compact enhanced fin-and-tube heat exchangers[J]. International Journal of Heat and Mass Transfer, 2001, 44(18): 3565-3573.

[17] 中国国家标准化管理委员会. GB/T 7725——2004 房间空气调节器[S]. 北京: 中国标准出版社, 2004.

[18] 刘建, 魏文建,丁国良,等. 翅片管式换热器换热与压降特性的实验研究进展——实验研究[J]. 制冷学报, 2003, 24(3): 25-30.(Liu Jian, Wei Wenjian, Ding Guoliang, et al. Development study on heat transfer and friction characteristics of fin-and-tube heat exchanger-experimental study[J]. Journal of Refrigeration, 2003, 24(3): 25-30.)

[19] 梁楠, 曹宏章, 田长青. 水平直管内制冷剂蒸发不稳定流动试验研究[J]. 流体机械, 2009, 37(4): 50-53. (Liang Nan, Cao Hongzhang, Tian Changqing. Research on instable flow of refrigerant evaporation in horizontal straight tube[J]. Fluid Machinery, 2009, 37(4): 50-53.)

About the corresponding author

Wu Ji, male, master degree candidate, School of Environment and Architecture, University of Shanghai for Science and Technology, +86 18301915092, E-mail: jay132@yeah.net. Research fields: the technology of refrigeration and air-conditioning.

Simulation and Experimental Study of Tube Diameter Influenceon Evaporative Performance of Heat Exchangers

Wu Ji Wang Jin Wang Zhemin Niu Zhen Wang Jinxin Liu Pengfei

(School of Environment and Architecture, University of Shanghai for Science and Technology, Shanghai, 200093, China)

The experiments were conducted on 5 mm and 7 mm finned tube heat exchangers with same refrigerating capacity based on enthalpy method. The evaporator simulation model was established to analysis the influence of tube diameter on the heat transfer performance. The results show: 1) the heat transfer coefficient on the air side of the 5 mm tube heat exchanger is 17% higher. 2) With same refrigerating capacity, the refrigerant mass flow rate of 5 mm diameter tubes has a 4.6% reduction and its mass velocity increases by 89.4%, which arises the dry out point in advance. 3) At same vapor quality points, its local heat transfer coefficient increases to 1.43-1.86 times as that of 7 mm diameter tubes. Meanwhile friction pressure drops, acceleration pressure drops and local pressure drops in 5 mm diameter tubes increase to more than 3 times as those in 7 mm diameter tubes, arising 1.1 ℃ increasing in evaporating temperature.

room air-conditioner; heat exchanger; tube diameter; heat transfer coefficient; pressure drops

2015年3月9日

0253- 4339(2015) 06- 0104- 07

10.3969/j.issn.0253- 4339.2015.06.104

TM925.1;TK124;TP391.9

A

吴极,男,硕士在读,上海理工大学环境与建筑学院,18301915092,E-mail: jay132@yeah.net。研究方向:制冷与空调技术。