内蒙某铅锌矿选矿工艺试验研究

2015-06-15李艳军王绍兴李运恒

李艳军,周 政,王绍兴,李运恒

(东北大学资源与土木工程学院,辽宁 沈阳 110004)

内蒙某铅锌矿选矿工艺试验研究

李艳军,周 政,王绍兴,李运恒

(东北大学资源与土木工程学院,辽宁 沈阳 110004)

内蒙某铅锌矿主要含铅矿物方铅矿大部分与闪锌矿嵌布关系密切,单体解离难度大,属于难选矿石。针对其矿石性质,采用抑锌浮铅,得到合格的铅精矿和锌粗精矿,锌粗精矿进行再磨再选的工艺流程。经过条件试验,确定最佳磨矿细度为-0.074mm占80%。闭路试验1粗1扫,4精优先浮铅,1粗2扫4精再浮选锌,最终可获得铅品位54.09%,回收率90.38%,锌品位9.1%的铅精矿,锌品位47.15%,回收率84.23%,铅品位1.35%的锌精矿。

铅锌矿;铅锌分离;优先浮选;再磨再选

我国的铅锌矿产资源丰富,铅锌矿作为重要的有色金属矿产资源在国民经济中具有重要作用,广泛用于电气、机械、军事、冶金、化工、轻工业和医药业等领域[1]。铅锌矿石一般都要经过选矿富集成精矿才能冶炼铅、锌金属产品。通过对该矿区矿样进行工艺矿物学研究,采用合理的工艺流程,可获得较高品位和回收率的铅精矿和锌精矿,达到铅锌分离的目的。

1 矿石性质

1.1 矿石的主要化学成分

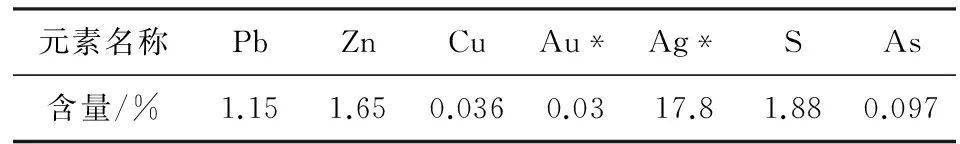

化学多元素分析结果见表1。

表1 原矿多元素分析结果

注:*Au、Ag的含量单位为 g/t。

表1表明原矿样中Pb品位为1.15%,Zn品位为1.65%,以上两种成分为主要回收对象。其中,银品位为17.8g/t具备回收利用价值,在铅锌浮选过程中应考虑银的综合回收利用。

1.2 原矿石矿物组成及含量

通过对矿石光和薄片的光学显微镜鉴定查明:矿石中锌、铅、硫和铜元素均以独立矿物存在,锌的独立矿物为闪锌矿,其含量为2.43%;铅的独立矿物为方铅矿,其含量1.28%;铜的独立矿物主要为黄铜矿,其含量为0.09%;硫的独立矿物为磁黄铁矿和黄铁矿,其含量分别为0.55%和0.13%。非金属矿物主要有碳酸盐矿物、石英、绿泥石、普通角闪石、硅线石和少量的蓝线石、榍石和锆石等。

1.3 主要矿物的嵌布特征

1)闪锌矿。闪锌矿是矿石中主要回收矿物之一,多以他形粒状及集合体产出,粒度以粗粒浸染为主,不均匀分布,常呈块状和团块状。部分闪锌矿中分布一些细粒、微粒的磁黄铁矿、黄铜矿,这些细小的包裹体粒度一般为几微米到十几微米,且与闪锌矿呈连晶共生关系,几乎无法从闪锌矿中解离出来。磁黄铁矿与闪锌矿呈连晶共生关系,相互嵌布,接触线较曲折。闪锌矿与方铅矿的嵌布关系十分紧密,二者呈连晶共生关系,常见闪锌矿中包裹他形粒状的方铅矿,包裹体粒度不均匀,在方铅矿中也见有细粒状的闪锌矿包裹体,在闪锌矿的边缘被与之相接的方铅矿交代呈锯齿状、港湾状。闪锌矿的边部常分布粒状的黄铁矿,并沿接触面交代黄铁矿。另外矿石局部的闪锌矿中分布有一些粒状针状的脉石矿物颗粒。

2)方铅矿。矿石中方铅矿以他形粒状、不规则状产出,粒度较细小。方铅矿与闪锌矿、磁黄铁矿、黄铜矿和毒砂等金属矿物均有十分密切的嵌布关系,首先方铅矿与闪锌矿共生产出,多以细粒状分布在闪锌矿中,有的与闪锌矿呈连晶共生关系,有的沿闪锌矿裂隙充填,且沿接触面对闪锌矿进行交代呈半岛状、港湾状,接触线一般较曲折,也有少量细粒的闪锌矿包裹在方铅矿中,方铅矿与闪锌矿呈相互包裹关系。其次少部分方铅矿分布在脉石中,在脉石中呈他形粒状浸染分布。方铅矿与磁黄铁矿和黄铜矿常呈连晶共生关系,一起以细小粒状包裹在闪锌矿中,有少量方铅矿被磁黄铁矿包裹,有的方铅矿中包裹细微粒的磁黄铁矿和黄铜矿。另外方铅矿中见有少量细粒的毒砂包裹体。

方铅矿在0.074mm以上粒级中的分布率为87.30%,可见方铅矿的浸染粒度以粗粒嵌布为主。闪锌矿在0.074mm以上粒级中的分布率为35.90%,在0.037mm以下粒级中分布率为12.30%,可见闪锌矿的浸染粒度以细粒嵌布为主,粗细不均匀。

2 选矿方案的确定

试验矿石为典型硫化铅锌矿石,由铅锌矿物的嵌布特征,在选矿过程中必须采取适合该矿石的磨矿细度,使铅锌矿物较充分的单体解离才能得到合格的选矿产品。优先浮选的优点是块石磨碎后,适当的加入抑制剂和活化剂,按有用矿物可浮性的难易程度,依次地进行一种矿物一种矿物的浮选[2]。因此,确定采用优先浮铅再浮锌的流程进行试验。

3 选矿试验

3.1 铅优先浮选条件试验研究

3.1.1 磨矿细度试验

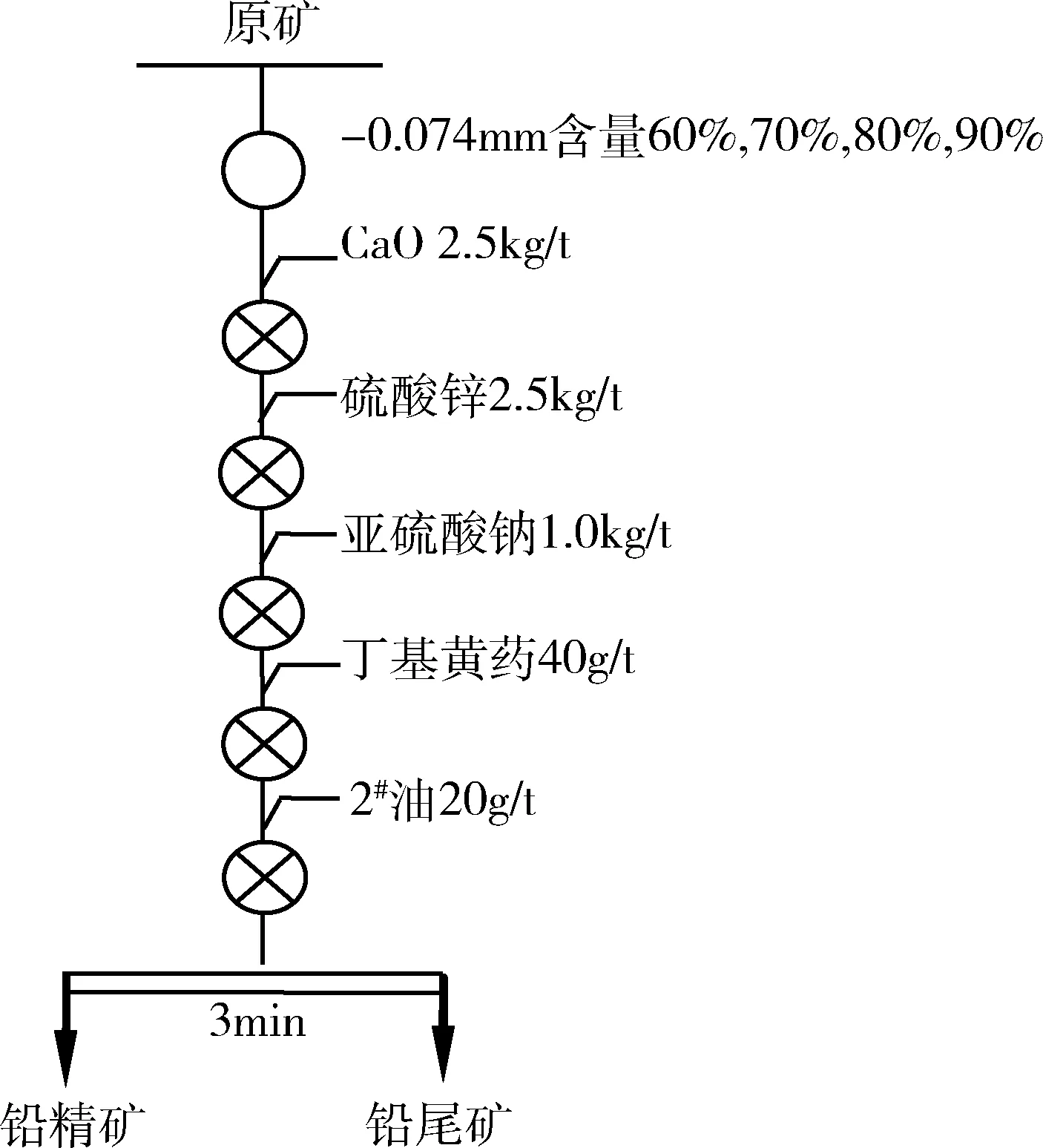

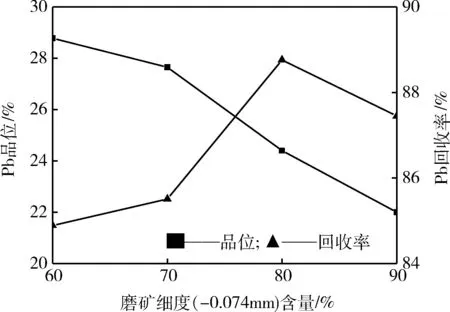

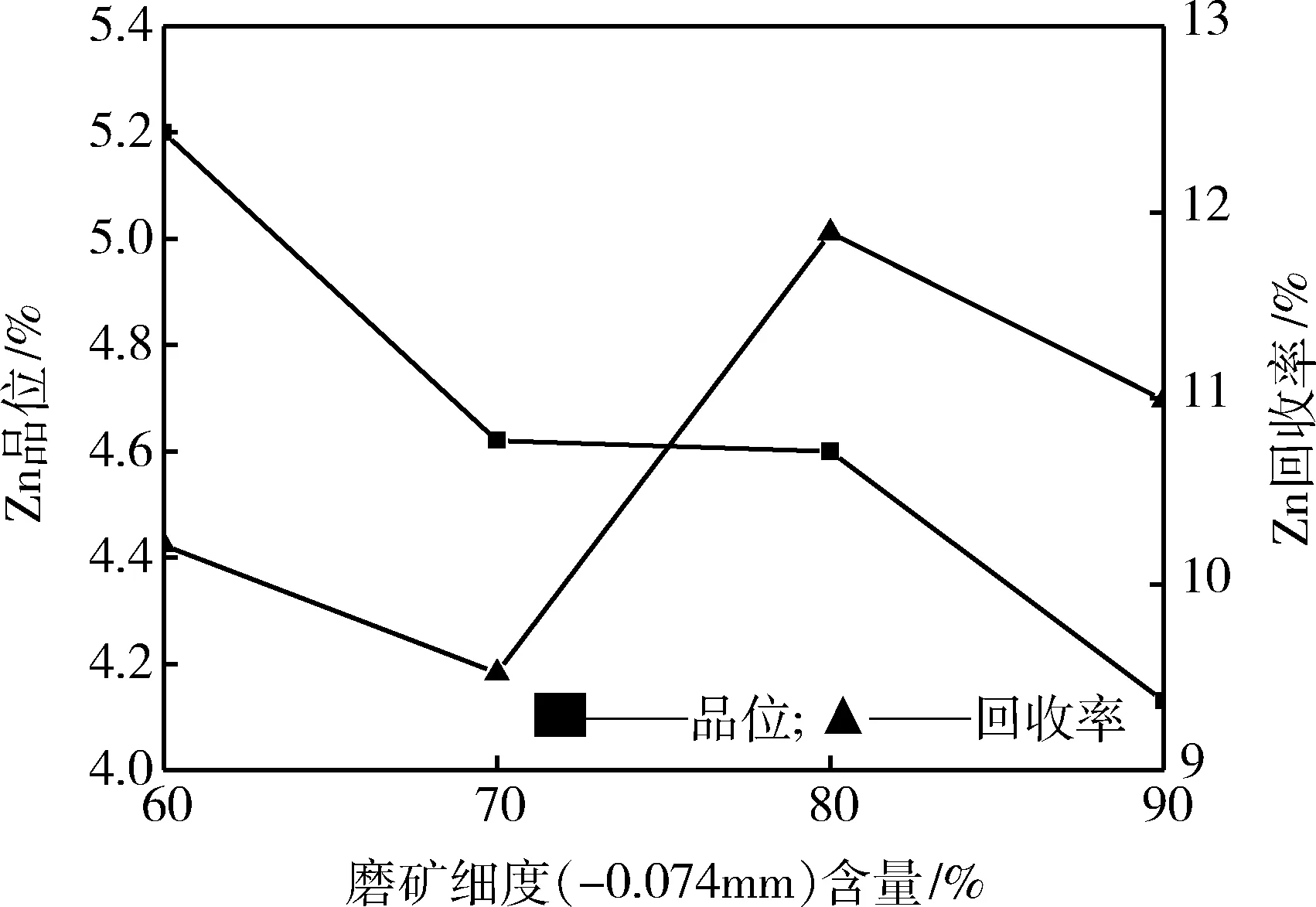

磨矿的最佳粒度,既能使有用矿物最大限度地解离,又使矿泥的干扰降到最低[3]。铅锌矿物充分单体解离是铅锌分离和提高铅锌品位的基本条件[4]。磨矿细度试验流程及条件见图1(磨矿细度为变量),试验结果见图2、图3。

图1 磨矿细度条件试验流程

图2 磨矿细度试验结果

图3 磨矿细度试验结果

由图2和图3可见,随着磨矿细度从-0.074mm占55%提高到90%,粗精矿铅回收率逐渐上升后维持在高位,铅、锌品位逐渐下降后维持在低位,铅精矿中银品位和银回收率均较高,故原矿中所伴生的银可与铅精矿一起回收,以提高铅精矿的附加值。综合考虑,试验选取磨矿细度为-0.074mm占80%。3.1.2 铅粗选锌抑制剂用量试验

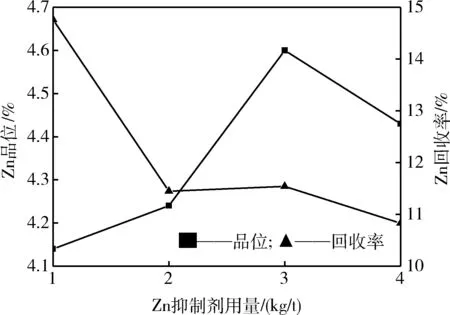

用单一的硫酸锌和亚硫酸钠抑制闪锌矿效果都不理想,所以浮选铅时采用硫酸锌和亚硫酸钠共同抑制闪锌矿的浮选。硫酸锌和亚硫酸钠用量试验结果见图4。

1.硫酸锌1.0kg/t亚硫酸钠0.5kg/t; 2.硫酸锌2.0kg/t 亚硫酸钠0.5kg/t;3.硫酸锌2.5kg/t亚硫酸钠1.0kg/t; 4.硫酸锌3.0kg/t亚硫酸钠1.5kg/t 图4 Zn抑制剂用量试验结果

从图4可见:随着硫酸锌和亚硫酸钠用量的增加,铅精矿中锌品位先上升后下降,锌回收率缓慢下降,铅回收率波动较小。综合考虑,确定硫酸锌2.0kg/t、亚硫酸钠500g/t混合使用。

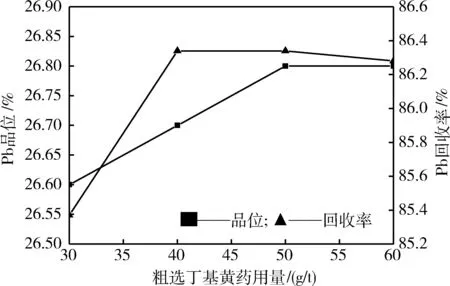

3.1.3 铅粗选捕收剂用量试验

要提高铅分选指标,铅捕收剂是关键[5]。本实验采用适应性较广,比较传统的丁基黄药作为铅捕收剂。铅捕收剂用量试验固定磨矿细度为-0.074mm占80%,硫酸锌2.0kg/t、亚硫酸钠500g/t混合使用。试验结果见图5。

图5 捕收剂用量试验结果

由图5可见:捕收剂用量由30g/t升至60g/t时铅粗精矿铅品位先上升后维持在高位,回收率先上升后缓慢下降。综合考虑,确定捕收剂用量为50g/t。

3.2 锌浮选条件试验研究

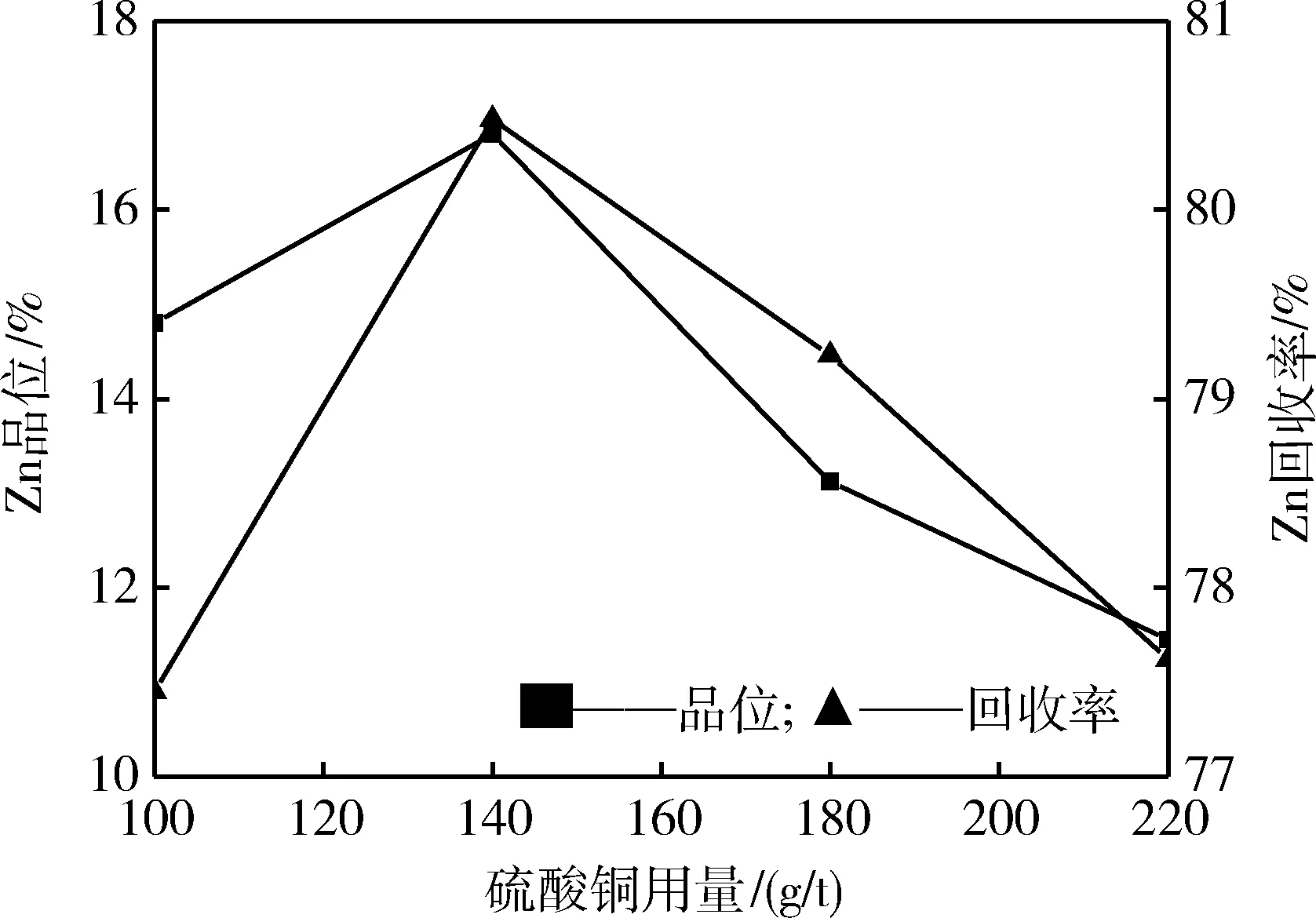

3.2.1 锌浮选活化剂用量试验

在浮选锌时,有效活化被抑制的锌是关键,本试验采用硫酸铜来活化闪锌矿。用硫酸铜来活化闪锌矿,矿浆pH值有很大影响,pH为6时,闪锌矿对Cu2+离子吸附能力最强;在强酸性或强碱性的矿浆中,吸附量有所下降;但在pH在11时,又出现一个吸附峰值[2]。试验在矿浆pH为10.5下进行,试验结果见图6。

图6 锌浮选活化剂用量试验结果

由图6可见,随着硫酸铜用量的增加,锌粗精矿锌品位和回收率先上升后下降,用量太少活化效果不理想,用量过多矿浆中Cu2+较多时,往往会给浮选分离带来很大困难。综合考虑,确定硫酸铜用量140g/t。

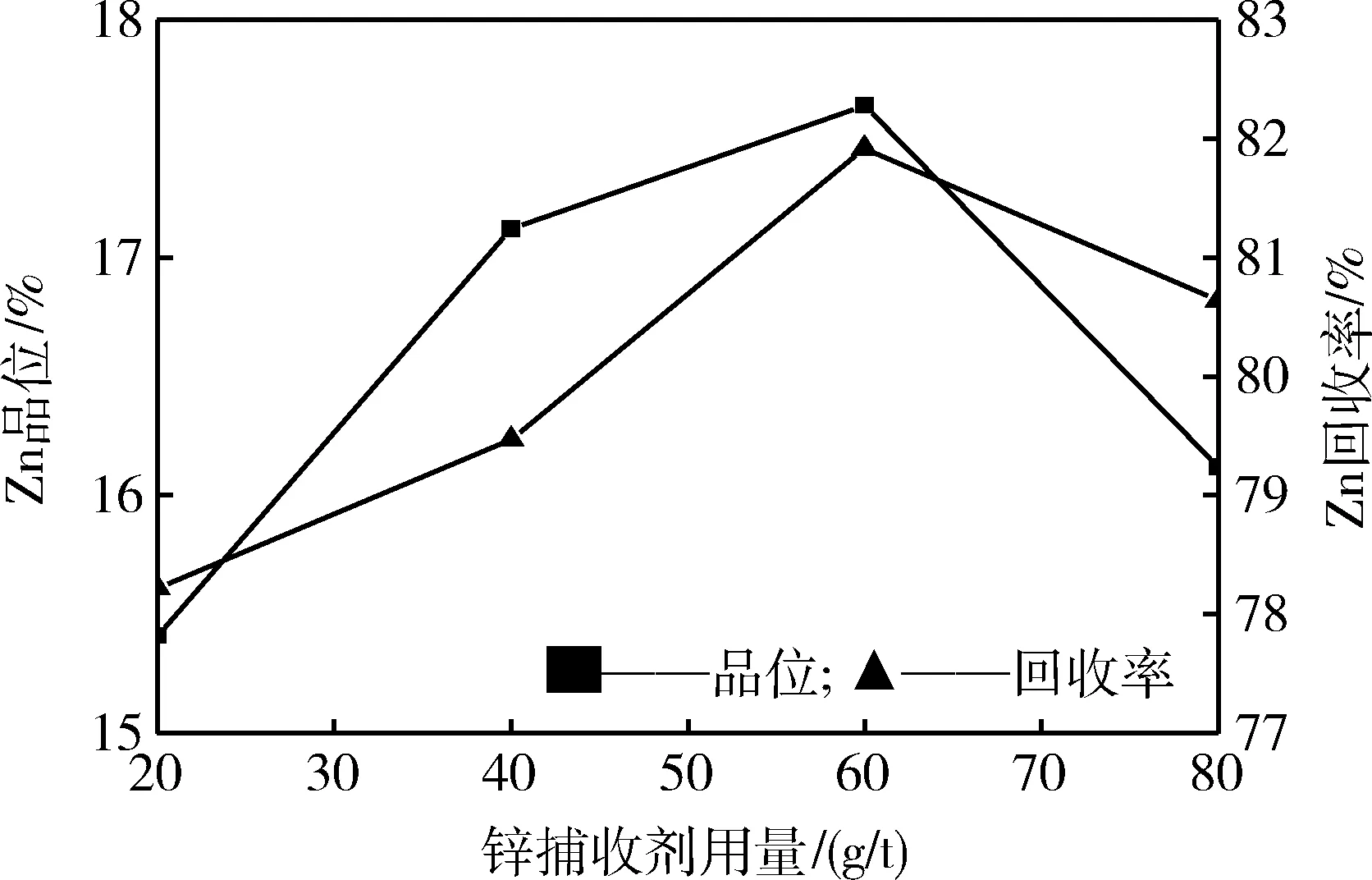

3.2.2 锌浮选丁基黄药用量试验

锌浮选丁基黄药用量试验固定硫酸铜用量140g/t。试验结果见图7。

由图7可见,随着丁基黄药用量的增加,锌粗精矿锌的品位和回收率先上升而后下降。综合考虑,确定锌捕收剂用量60g/t 。

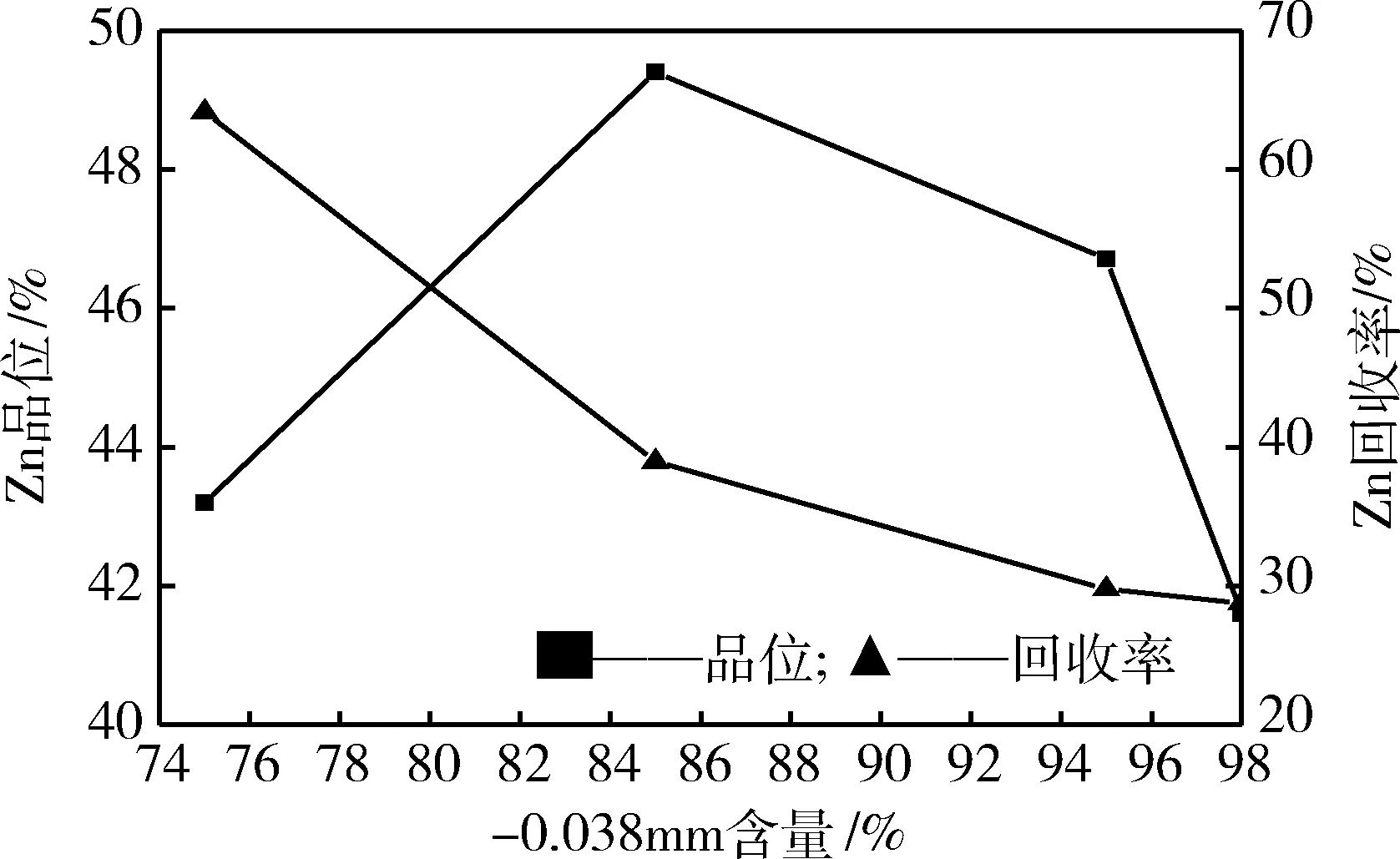

3.2.3 锌粗精矿再磨细度条件试验

在原矿磨矿细度-0.074mm占80%的条件下,锌粗选的锌粗精矿品位在20%以下,精选后锌精矿品位仅30%左右,由此可见,锌矿物还可能以连身体的形式存在。因此,必须进行再磨,使锌矿物单体解离出来。由于粗选尾矿产率在80%以上,所以采用锌粗精矿再磨而非铅尾矿再磨,这样减少了二段磨矿量。在进行锌粗精矿再磨再选试验研究之前,首先考察并分析了锌粗精矿的再磨细度曲线。磨矿粒度曲线见图8。

图7 锌浮选丁基黄药用量试验结果

图8 磨矿粒度曲线

图8所示试验结果表明随着磨矿时间的延长,锌粗选精矿的细度(筛下粒级的含量)逐渐提高,当磨矿时间延长至10min时,-0.038mm的含量达到99%,此时-0.020mm的含量达85%,继续延长磨矿时间-0.020mm含量呈线性增加。根据磨矿粒度曲线,制备了不同磨矿细度的再磨产品后续试验使用。针对不同磨矿细度产品进行再磨细度条件试验研究,以确定适宜的再磨细度,试验结果见图9。

图9 锌粗精矿再磨细度条件试验结果

图9试验结果表明随着再磨细度的增加,锌精

矿中锌回收率逐渐降低,这是由于随着磨矿细度的增加,磨矿产品中细粒级含量增加,而当颗粒粒度减小到一定程度后,细颗粒在浮选过程中与气泡碰撞并粘附在气泡上概率显著降低,故导致磨矿细度增加后锌精矿中锌回收率降低,尤其当磨矿细度提高到-0.038mm含量占99%、即-0.020mm含量占85%以后,锌精矿中锌回收率急剧下降。随着磨矿细度由-0.038mm含量占75%增加至-0.038mm占99%,锌精矿品位增加到最大值49.4%,而后随着磨矿细度的增加锌精矿品位下降,这是由于随着颗粒粒度减少,颗粒与气泡粘附的选择性降低,进而导致精矿品位下降。随着在-0.038mm含量的增加锌精矿中的锌品味迅速上升后缓慢下降,回收率下降后维持在低位。综合考虑,锌精矿再磨的磨矿细度定为-0.020mm含量占85%。

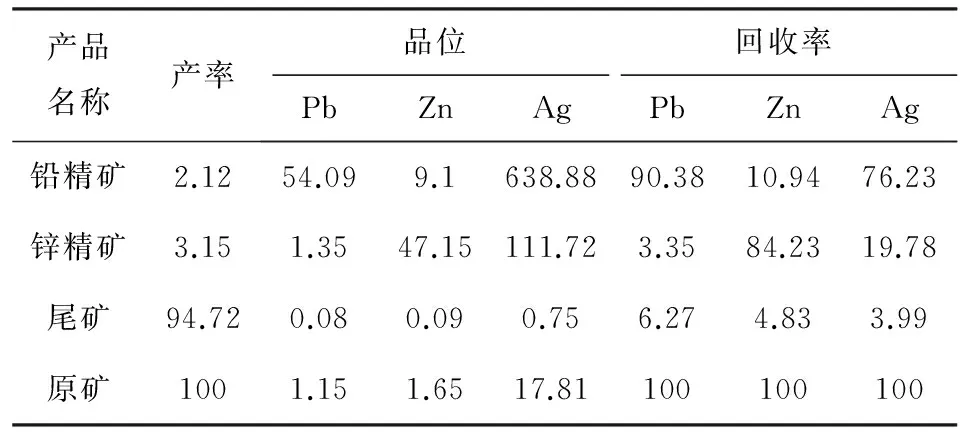

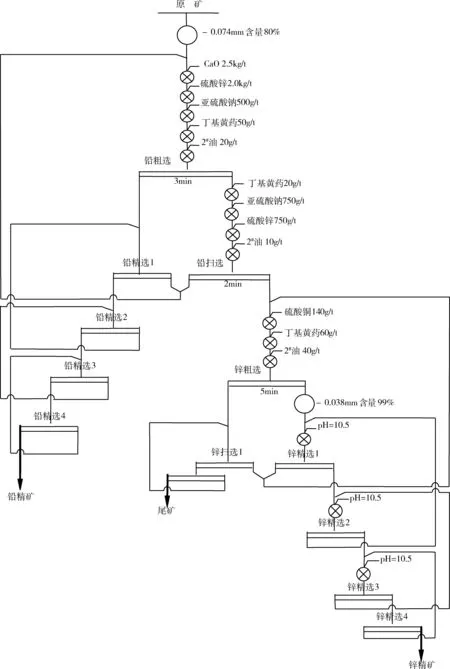

3.3 铅锌浮选闭路试验研究

根据单因素条件试验结果,进行了闭路试验。试验流程图见图10,试验结果见表2。

表2 闭路试验结果/%

*Ag单位g/t。

4 结语

1)内蒙某铅锌矿为硫化铅锌矿石主要金属矿物为黄铁矿,其次为黄铜矿、闪锌矿和方铅矿。主要脉石矿物为石英、长石,次之为绢云母和方解石。闪锌矿与方铅矿的嵌布关系十分紧密,二者呈连晶共生关系,常见闪锌矿中包裹他形粒状的方铅矿,包裹体粒度不均匀,在方铅矿中也见有细粒状的闪锌矿包裹体,在闪锌矿的边缘被与之相接的方铅矿交代呈锯齿状、港湾状,单体解离难度大,属于难选矿石。

2)采用优先浮选,锌粗精矿再磨再选的工艺流程处理该矿石。最终可获得铅品位为54.09%,铅回收率为90.38%和银品位638.88g/t、银回收率76.23%,含锌9.1%的铅精矿,锌品位为47.15%,锌回收率为84.23%和银品位111.72g/t、银回收率19.78%,含铅1.35%的锌精矿,铅锌获得了良好的分离。

图10 闭路试验流程

[1] 朱宾,陆智.广西某铅锌矿优先浮选实验研究[J].中国矿业,2013,22(3):80-82.

[2] 戴晶平,刘侦德.铅锌选矿技术[M].长沙:中南大学出版社,2010.

[3] 印万忠.黄金浮选工艺的最新进展[J].黄金学报,2001(3):187-190.

[4] 付和生,李剑铭.四川某铅锌矿选矿试验研究[J].有色金属:选矿部分,2008(5):14-16.

[5] 刘守信,余江鸿,周涛,等.甘肃小厂坝铅锌矿石选矿试验[J].金属矿山,2013(5):95-98.

Beneficiation tests on a lead-zinc mineral in Inner Mongolia

LI Yan-jun,ZHOU Zheng,WANG Shao-xing,LI Yun-heng

(College of Resources and Civil Engineering,Northeastern University,Shenyang 110004,China)

Galena,the main lead-containing mineral of lead-zinc mineral in Inner Mongolia,is closely disseminated associated with sphalerite,which is difficult to liberate,it belongs to the refractory lead-zinc ore.In accordance with the properties of the lead-zinc mineral,adopting the inhibiting of zinc lead flotation to obtain qualified lead concentrate and zinc rough concentrate and then regrind and reclean the zinc rough concentrate.Beneficiation tests were carried out to get the optimum conditions-whose grinding fineness of -0.074mm is 80%.The closed-circuit test adopted the preferential lead flotation process with one roughing-two scavengings-four cleanings,and zinc floatation with one roughing-two scavengings-four cleanings,getting the lead concentrate with the grade 54.09% ,recovery 90.38% and Zn content 9.1%,as well as zinc concentrate with the grade 47.15% ,the recovery rate 84.23% and Pb content of 1.35% respectively.

lead-zinc ore;the separation of lead and zinc;preferential flotation;regrinding and recleaning

2014-04-12

李艳军(1972-),男,内蒙古赤峰人,副教授,博士,主要研究方向为传统铁矿选矿、难选铁矿选矿。

TD952

A

1004-4051(2015)02-0126-05