家蚕前部丝腺准静态轴向拉伸力学特性

2015-06-13田桂中刘之岭周宏根宋江超

田桂中,刘之岭,周宏根,宋江超,朱 涛

(1.江苏科技大学 机械工程学院,江苏 镇江212003;2.中国农业科学院 蚕业研究所,江苏 镇江212018)

0 引 言

微流体系统是指微米尺度下实现流体(包括液体、气体、流态粉体及其混合物)输运、储存、混合、反应的装置,通常由输入/输出、微泵、微阀、储液池、反应/混合室和微通道等单元组成[1-2],微通道是系统核心元件,具有单元连接和流体输运、操作、处理等功能[3]。目前,微通道多以玻璃、高分子聚合物、硅及其氧化物为材料,采用腐蚀、压印、光刻和键合等工艺,其截面形状多呈三角形、矩形或半圆形,刚性表面粗糙不均,流动阻力较大,是影响微流体系统性能的重要因素[4]。

家蚕吐丝时,丝蛋白溶液(以下简称丝溶液)流过细长的前部丝腺,经吐丝口形成均匀、光滑的微细蚕丝[5],丝腺径向尺寸微小,轴向流程很长,具有良好的微流动特性,该特性受溶液性质、通道结构和内壁表面等因素影响。Holland 等[6]的研究得出了蜘蛛与家蚕丝腺内丝溶液的流变特性与熔融的高分子聚合物类似的结论;金媛等[7]研究了家蚕丝腺内不同部位丝溶液的流变性质,其黏度与弹性逐渐变小。但前部丝腺是一种柔软的生物有机组织,其力学特性与现有硬质固壁的人工微通道间存在显著差异,具有生物耦合特征[8],是研究仿生微通道制作工艺及其流动特性的切入点。

仿生微通道是指以自然界生物体微小通道(如家蚕丝腺、细小血管等)的关键尺寸、几何结构、机械性能和功能等特征为依据进行设计、加工与应用的人工微通道,在家蚕丝腺结构特征检测[9]和建模基础上,家蚕前部丝腺的力学特性测量是研究仿生微通道制作材料及其加工工艺的重要依据。本文提出了生物软组织复合体的整体轴向拉伸方法,进行了家蚕前部丝腺复合体的准静态轴向拉伸试验研究,构建了家蚕前部丝腺体的力学本构模型,通过数值模拟验证了该模型的有效性。

1 试验机理及过程

1.1 拉伸机理及方法

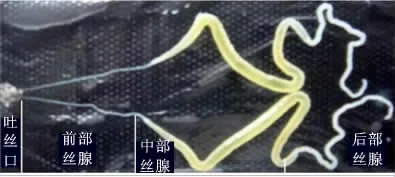

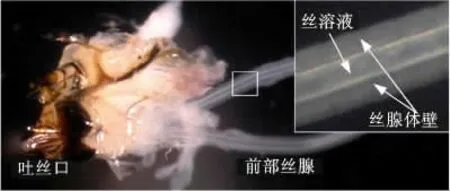

家蚕吐丝系统解剖结构如图1 所示,由吐丝口和对称分布的前、中、后三段丝腺组成。图2 为家蚕前部丝腺,直径约150 μm,总长达3.0×104μm,丝腺壁厚约50 μm。由于前部丝腺径向尺寸微小且组织脆弱易损,柔软的前部丝腺体与内部流动的高黏度丝溶液形成了难以剥离的生物软组织复合体(以下简称复合体),具有一定的抗拉强度和黏弹性。不同于一般的生物软组织[10],家蚕前部丝腺无法制得完整的单一丝腺体,而现有测量方法多是针对单一生物组织的,如肌肉、皮肤、血管等[11]。

图1 家蚕吐丝系统整体图Fig.1 General picture of silkworm spinning system

图2 家蚕前部丝腺Fig.2 Picture of silkworm’s anterior silk gland

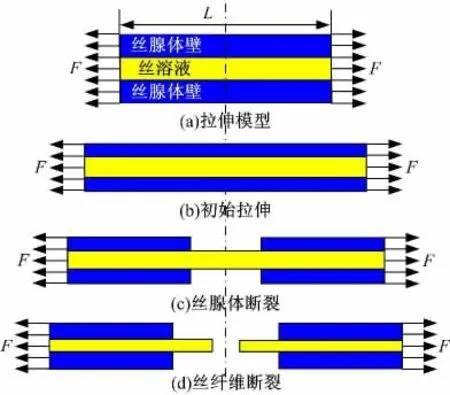

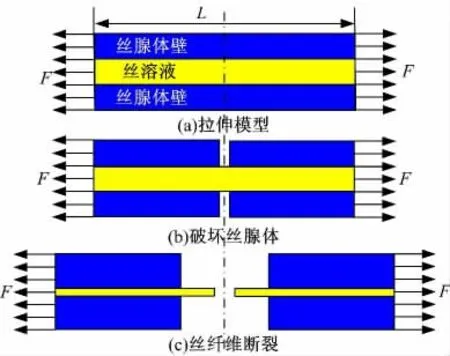

考虑生物软组织对应变率的不敏感性[12],为避免黏性对弹性力的影响,采用低应变率下的准静态轴向拉伸方法测量其力学性能。家蚕吐丝时,丝溶液自由流过圆截面的前部丝腺,呈简单的管道轴向流动状态,丝溶液与丝腺体是两种性质迥异的均匀材料,接触面间存在有机隔膜几丁质,二者以法向挤压作用为主。假设家蚕前部丝腺体和丝溶液均为各向同性,其复合体采用整体式准静态轴向拉伸方法进行力学特性测量,基本原理如图3 所示。

图3 为家蚕前部丝腺复合体的准静态轴向拉伸过程,分为两个阶段:一是复合双体拉伸阶段,从起始拉伸至外部丝腺体断裂,丝腺体和丝溶液纤维化过程(以下简称丝纤维)共同受力,如图3(c)所示;二是丝纤维单体二次拉伸阶段,从丝腺体断裂至试验结束(通常是丝纤维拉伸断裂点),只有丝纤维单体受力,如图3(d)所示。

基于家蚕前部丝腺复合体的准静态轴向拉伸试验方法,将复合体外围丝腺组织沿周向破坏后拉伸,消除丝腺体的影响,可测得单一丝纤维的准静态轴向拉伸力学性能,其试验过程如图4 所示。

图3 家蚕前部丝腺复合体的准静态轴向拉伸示意图Fig.3 Schematic diagram of quasi-static axial tension for silkworm’s anterior silk gland compound

图4 家蚕前部丝腺单一丝纤维的准静态轴向拉伸示意图Fig.4 Schematic diagram of quasi-static axial tension for single silk fibrosis in silkworm’s anterior silk gland

家蚕前部丝腺复合体准静态轴向拉伸过程中,在整周法向挤压作用下,丝腺体与丝纤维的轴向拉伸行为具有独立性,使复合双体拉伸阶段力学性能可看作二者的叠加。基于单一丝纤维的准静态轴向拉伸力学特性,可根据丝纤维单体二次拉伸阶段数据推导丝纤维单体的全程力学性能,进而求出丝腺体的力学性能。

1.2 试样及工具

1.2.1 试样制备

选取处于吐丝中期的五龄第11 d 成熟家蚕为试验对象。在超净台上剖取家蚕丝腺,用蒸馏水洗净附着的黏稠状体液,如图1 所示。选取前部丝腺中部为轴向拉伸试验试样,长10 mm。

1.2.2 工具

常州第一纺织仪器有限公司生产的YG004A型电子单纤维强力机、日本电子公司生产的扫描电子显微镜JSM-6480、溅射仪JFC-1600,以及分析软件ABAQUS、绘图软件origin 8.0 等工具。

1.3 过程

设置电子单纤维强力机拉伸速度为6 mm/min,拉伸速率为0.01 s-1;在家蚕正常吐丝的室温下,现场剖取试验试样,及时装夹,以减少体外环境的影响;装夹时,先固定上端夹头,保持20 s,利用自重预紧后固定下端夹头,保证试验重复性。记录被拉伸试样的位移和载荷,保存试样供观测。

2 结果分析及建模

2.1 试验结果

2.1.1 断口形貌

家蚕前部丝腺复合体准静态轴向拉伸断裂后,试样经固定、风干、喷金等处理后,在电子扫描显微镜下获得断口形貌,如图5 所示。

图5 家蚕前部丝腺复合体准静态轴向拉伸断口形貌Fig.5 Fracture section morphology of quasi-static axial tension for silkworm’s anterior silk gland compound

丝蛋白纤维断面平整且外表面光滑,而丝腺体断面存在明显的撕裂毛刺且断口略有收缩现象,表明复合体的丝纤维和丝腺体准静态轴向拉伸存在力学差异性和过程独立性,且二者断裂具有时序性。

2.1.2 试验数据

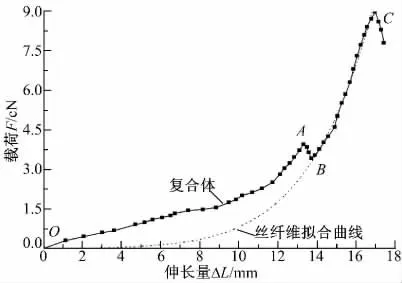

图6 为家蚕前部丝腺准静态轴向拉伸试验中测得的复合体和丝纤维的载荷-伸长量关系。复合体拉伸过程曲线的OA 段为复合双体拉伸阶段,在点A 和点B 处出现阶跃,表明外部丝腺体断裂,BC 段为丝纤维单体拉伸阶段,点C 处丝纤维单体拉伸断裂,极限载荷为8.96 cN;单一丝纤维拉伸过程曲线基本呈连续变化,在点D 附近出现小幅抖动,其原因是拉伸前外围丝腺体未完全破坏,点E 处丝纤维拉伸断裂,极限载荷为7.78 cN。

图6 复合体和丝纤维的载荷-伸长量关系Fig.6 Load-elongated value curve of compound and silk fibrosis

大变形是前部丝腺复合体和单一丝纤维准静态轴向拉伸的共同特点,但复合体丝纤维BC 段载荷曲线明显高于单一丝纤维DE 段的,其原因是复合体拉伸时整个试样均匀拉伸,而单一丝纤维拉伸时集中在外围丝腺被破坏的部位,参与拉伸的丝溶液少于复合体拉伸的。

2.2 丝纤维力学特性

2.2.1 丝纤维名义应力-延伸率关系

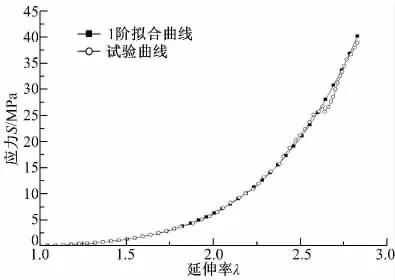

图7 为家蚕前部丝腺单一丝纤维准静态轴向拉伸的名义应力-延伸率关系,其中名义应力S 为载荷与初始横截面积的比值,即S=F/A0;延伸率λ 为被拉伸试样总长与原长之比,即λ =(L0+ΔL)/L0=1+ε,ε 为应变,真实应力σ=Sλ。

图7 单一丝纤维的名义应力-延伸率关系Fig.7 Nominal stress-elongation curve of single silk fibrosis

单一丝纤维名义应力随着延伸率增大而增大,且增大速率不断加快,表明丝纤维过程中丝溶液的分子结构不断变化,力学性能不断增强,具有超弹性特征,是建立家蚕前部丝腺单一丝纤维准静态轴向拉伸力学本构模型的依据。单一丝纤维断裂极限名义应力为38.89 MPa,延伸率为282.7%。

2.2.2 丝纤维本构模型

采用Ogden 模型构建丝纤维准静态轴向拉伸力学本构模型,其应变能函数方程为:

式中:N 为多项式阶数;μi和αi为材料常数;λ1、λ2、λ3分别为材料在3 个方向的延伸率,对于各向同性不可压缩材料,λ1=λ2=λ3=1,且单轴拉伸时,λ1=λ,λ2=λ3=λ-1/2。

利用ABAQUS 软件拟合单一丝纤维准静态轴向拉伸过程的名义应力-延伸率关系,得1 阶Ogden 方程,系数μ1=0.482,α1=6.372,其拟合曲线如图7 所示,相关系数达98.81%。

2.3 丝腺体力学特性

2.3.1 丝腺体名义应力-延伸率关系

基于单一丝纤维准静态轴向拉伸的力学本构模型,以家蚕前部丝腺复合体准静态轴向拉伸过程中丝纤维单体二次拉伸试验数据为依据,可拟合获得复合体拉伸过程中丝纤维单体的全程力学性能,如图8 所示。

图8 复合体拉伸过程中丝纤维载荷-伸长量关系Fig.8 Load-elongated value curve of silk fibrosis in the tensile process of compound

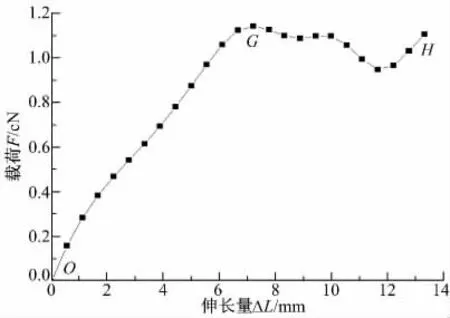

基于家蚕前部丝腺复合体准静态轴向拉伸特性,复合双体拉伸力学性能与相应丝纤维单体的差值即为家蚕前部丝腺体的载荷-伸长量关系,如图9 所示。家蚕前部丝腺体准静态轴向拉伸过程分为两阶段:OG 段为近似线性变化的大变形拉伸过程,极限载荷为1.14 cN;GH 段为大幅振荡的丝腺体断裂过程,可能是由丝腺体复合结构引起的,断裂载荷为1.11 cN。

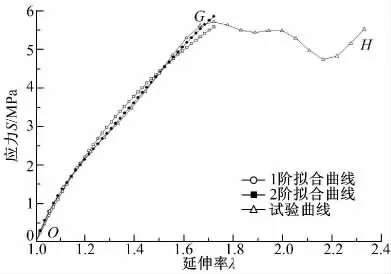

图10 为家蚕前部丝腺复合体准静态轴向拉伸过程中丝腺体的名义应力-延伸率关系。丝腺体从点G 开始破坏,断裂极限应力为5.70 MPa,极限延伸率为172%,振荡至点H 时,断裂应力为5.52 MPa,延伸率为233%。

图9 丝腺体的载荷-伸长量关系Fig.9 Load-elongated value curve of silk gland

图10 丝腺体的名义应力-延伸率关系Fig.10 Nominal stress-elongation curve of silk gland

2.3.2 丝腺体本构模型

利用ABAQUS 软件,拟合家蚕前部丝腺体准静态轴向拉伸过程中近似线性变化的大变形阶段名义应力-延伸率关系,得2 阶Ogden 本构方程,其系数如表1 所示。该模型拟合曲线如图10 所示,拟合相关系数达99.73%。

表1 丝腺体本构模型2 阶Ogden 方程参数表Table 1 Coefficient table of two Ogden formula for silk gland mechanical constitutive model

3 结 论

(1)针对家蚕前部丝腺结构、力学和物性等特征,提出了用于生物软组织复合体轴向力学性能测试的准静态拉伸试验方法,复合体拉伸过程具有独立性、叠加性和时序性,进而测量家蚕前部丝腺类微小生物软组织的力学性能。

(2)测试了吐丝中期家蚕前部丝腺体、丝纤维的准静态轴向拉伸力学性能,其拉伸断裂极限延伸率分别达172%和282.7%,拉伸断裂极限应力为5.70 MPa 和38.84 MPa。吐丝中期家蚕前部丝腺内丝蛋白溶液纤维化过程的力学性能明显优于前部丝腺体的,与目前广泛研究的固壁管道内流体流动现象存在显著差异。

(3)基于Ogden 超弹性模型,构建了家蚕前部丝腺体和丝纤维的准静态轴向拉伸力学本构方程,经ABAQUS 软件拟合,与试验结果的相关系数达99.73%和98.81%。家蚕丝腺体、丝纤维的力学性能和本构方程可用于仿生微通道制作材料和加工工艺的研究。

[1]侯丽雅,王振琪,章维一,等.金属微粉体脉冲输送的微特性实验[J].光学精密工程,2011,19(5):1030-1038.Hou Li-ya,Wang Zhen-qi,Zhang Wei-yi,et al.Experiments of micro characteristics of pulse-transfer for micro metallic powders[J].Optics and Precision Engineering,2011,19(5):1030-1038.

[2]Marsso S L,Giuri E,Canabese G,et al.A multilevel Lab on chip platform for DNA analysis[J].Biomed Microdebices,2011(13):19-29.

[3]Lorenzini M,Morini G L,Salvigni S.Laminar,transitional and turbulent friction factors for gas flows in smooth and rough microtubes[J].International Journal of Thermal Sciences,2010,49(2):248-255.

[4]张高朋,田桂中,曹伟龙.微流体系统中微通道制作工艺的研究进展[J].微纳电子技术,2013,50(8):512-517,527.Zhang Gao-peng,Tian Gui-zhong,Cao Wei-long.Research progress of the micro-channel fabricating process in the microfluidic system[J].Micronanoelectronic Technology,2013,50(8):512-517,527.

[5]Asakura T,Yao J M,Yang M Y,et al.Structure of the spinning apparatus of a wild silkworm Samia Cynthia ricini and molecular dynamics calculation on the structural change of the silk fibroin[J].Polymer,2007,48:2046-2070.

[6]Holland C,Terry A E,Porter D,et al.Comparing the rheology of native spider and silkworm spinning dope[J].Nature Materials,2006,5(11):870-875.

[7]金媛,张耀鹏,杭怡春,等.蚕体内不同丝腺部位丝蛋白溶液结构与性质的研究[J].高分子通报,2012(5):76-81.Jin Yuan,Zhang Yao-peng,Hang Yi-chun,et al.Studies of the structures and properties of silk fibroin solution in different divisions of silk gland of silkworm[J].Polymer Bulletin,2012(5):76-81.

[8]任露泉,梁云虹.生物耦合生成机制[J].吉林大学学报:工学版,2011,41(5):1348-1357.Ren Lu-quan,Liang Yun-hong.Generation mechanism of biological coupling[J].Jouranl of Jilin University(Engineering and Technology Edition),2011,41(5):1348-1357.

[9]田桂中,刘之岭,宋江超,等.基于图像处理的家蚕吐丝管轮廓检测方法研究[J].计算机工程与设计,2012,33(8):3117-3120,3129.Tian Gui-zhong,Liu Zhi-ling,Song Jiang-chao,et al.Research of detection method of silkworm spinning tube contour based on digital image processing technology[J].Computer Engineering and Design,2012,33(8):3117-3120,3129.

[10]《中国组织工程研究与临床康复》杂志社学术部.软组织构建研究中的组织生物力学变化[J].中国组织工程研究与临床康复,2010,14(50):9407-9408.

[11]黄燕平,郑永平.离体软组织弹性的常用测试方法和应用[J].中国医疗设备,2011,26(6):1-9,27.Huang Yan-ping,Zheng Yong-ping.Measurement of soft tissue elasticity in vitro-common methods and applica-tions[J].China Medical Devices,2011,26(6):1-9,27.

[12]Fung Y C.Biomechanics:Mechanical Properties of Living Tissues[M].New York:Springer,1993.