基于Moldflow分析的汽车前保险杠注塑模浇注系统优化设计

2015-06-12朱晓克

□ 朱晓克 □ 徐 彬

1.抚顺矿务局职工工学院 辽宁抚顺 113000

2.兰州职业技术学院 兰州 730070

随着汽车工业的发展和工程塑料在汽车工业中的大量应用,汽车保险杠作为一种重要的安全装置也走向了革新的道路。如今轿车前后保险杠除了应保持原有发生碰撞时吸收缓和外界冲击力的保护功能外,还要追求与车体外观造型的和谐与统一,追求本身的轻量化。笔者针对某品牌汽车前保险杠注塑模具浇注系统,以Moldflow软件作为分析平台,通过对比几种浇注方案的填充和保压分析结果,对其浇注系统进行优化设计。

1 塑件分析

某汽车前保险杠模型如图1所示,塑件外形尺寸为 1 753.4 mm×617.6 mm×511.6 mm,壁厚 2.3~3.2 mm,塑件形状结构复杂,有灯孔、卡槽、凸台和内肋等。塑件外表面要求光洁,不得有缩孔、气泡,对熔接痕强度及翘曲变形有较高要求。本塑件采用的材料为高抗冲击改性聚丙烯SP850CL。

2 浇注系统设计

2.1 数值模拟模型前的处理

采用UG软件建立塑件模型并进行简化和优化处理,转换成IGES格式后导入Moldflow软件,基于前保险杠零件的结构特点,采用Fusion网格进行划分,综合考虑计算精度和时间,得到有限元分析模型并进行网格修改,结果如图2所示。塑件网格数据见表1,其匹配率高于90%,可进行下一步分析。

2.2 浇注系统设计

▲图1 产品尺寸及厚度

▲图2 塑件网格划分

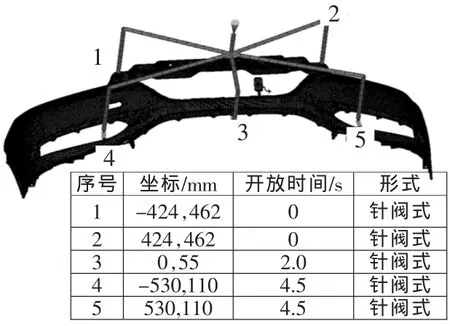

结合前保险杠塑件的结构特点,该模具采用热流道浇注系统,针阀式顺序浇口。根据计算及设计经验提出以下几种浇注系统设计方案:方案Ⅰ(见图3)采用1、2热流道点浇口加3点冷流道侧浇口。方案Ⅱ(见图4)采用A、B点热流道点浇口和C点冷流道侧浇口。方案Ⅲ(见图 5)采用 1、2 点热流道点浇口,3、4、5 点冷流道侧浇口。方案Ⅳ(见图6)采用A、B点热流道点浇口,C点扇形浇口,D、E、F、G点冷流道侧浇口。各方案流道及浇口尺寸见表2~表5。

2.3 成型工艺参数设定

塑件材料为SP850CL,注射成型工艺参数设定:①模具温度40℃;②熔体温度220℃;③充填时间5 s;④V/P切换点98%;⑤保压压力50 MPa;⑥保压时间8 s。

3 填充保压模拟分析

3.1 充填时间分析

▲图3 方案Ⅰ浇口位置

▲图4 方案Ⅱ浇口位置

▲图5 方案Ⅲ浇口位置

▲图6 方案Ⅳ浇口位置

▲图7 方案Ⅰ充填时间

▲图8 方案Ⅱ充填时间

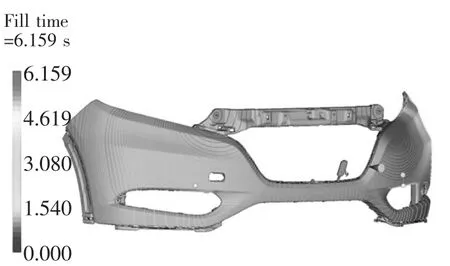

充填时间分布可显示熔体流动的前沿平衡性。熔体流动前沿的速度相等,即当制件平衡充模时,制件的各个远端在同一时刻充满。 根据分析可得:方案Ⅰ填充时间为6.017 s(见图7);方案Ⅱ填充时间为6.769 s(见图8);方案Ⅲ填充时间为6.159 s(见图9);方案Ⅳ填充时间为6.113 s(见图10)。由图7~图10可见,4种方案下塑件主体部分填充时间的登高线分布都比较均匀,说明4种方案均满足熔体填充要求。

▲图9 方案Ⅲ充填时间

▲图1 0 方案Ⅳ充填时间

表1 模型网格数据统计

表2 方案Ⅰ流道及浇口设计

3.2 最大注射压力

最大注射压力见表6,对于该塑件,方案Ⅳ的最大注射压力最小,其次是方案Ⅱ和Ⅲ,方案Ⅰ的最大注射压力最大。方案Ⅳ所需的注射压力最小原因是浇口位置的设置使塑料熔体流长缩短,减小了压力损耗。

表3 方案Ⅱ流道及浇口设计

表4 方案Ⅲ流道及浇口设计

表5 方案Ⅳ流道及浇口设计

表6 最大注射压力

▲图1 1 方案Ⅰ熔接痕分布

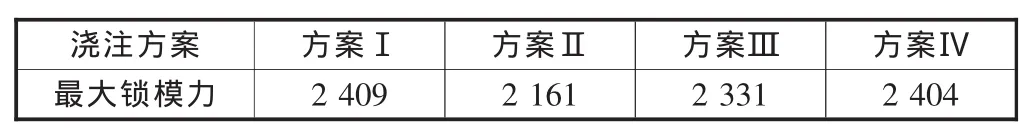

3.3 锁模力

锁模力的最大值加上安全系数不能超过该套模具生产用注塑机锁模力的极限值,最大锁模力见表7。对于该塑件,方案Ⅱ的最大锁模力最小,方案Ⅰ和Ⅳ最大,方案Ⅲ居中。

表7 锁模力/t

3.4 熔接痕分布

▲图1 2 方案Ⅱ熔接痕分布

熔接痕首先形成的地方是两股材料交汇处截面的中心,因此,如果流动前沿的温度高,交汇夹角大,熔接线强度就比较好。根据分析结果,方案Ⅰ有5条熔接痕(见图11),主要分布在制件外观面,最小夹角35°。方案Ⅱ的熔接痕位置处于填充末端(见图12),远离浇口位置,保压不充分,熔接痕比较明显,且强度存在一定问题。方案Ⅲ也有5条熔接痕(见图13),主要分布在制件外观面,最小夹角30°。方案Ⅳ在保险杠灯孔两侧局部存在熔接痕(见图 14),熔接痕处流动前沿温度较高,质量较好,不容易发生断裂。

3.5 气穴分布

▲图1 3 方案Ⅲ熔接痕分布

▲图1 4 方案Ⅳ熔接痕分布

▲图1 5 方案Ⅰ气穴分布

▲图1 6 方案Ⅱ气穴分布

当熔体从各个方向流向同一个节点,空气无法排除的时候就会形成气穴。方案Ⅰ9处有困气风险 (见图15), 其 中 B、D 2处对外观有影响,B处风险较高。方案Ⅱ产品外观面不存在气穴 (见图16),困气主要分布在加强筋、充填末端等。方案Ⅲ10处有困气风险 (见图17), 其 中 C、E两处对外观有影响,E处风险较高。方案Ⅳ产品外观面不存在气穴 (见图18),困气主要分布在加强筋、充填末端等。

▲图1 7 方案Ⅲ气穴分布

▲图1 8 方案Ⅳ气穴分布

4 浇注系统设计方案确定

综合以上分析,虽然方案Ⅳ在充填时间、锁模力等方面表现不是最优秀的,但是方案Ⅳ的熔接痕和气穴分布明显少于其它方案。因此,方案Ⅳ是该汽车保险杠的最佳浇注系统设计方案。

5 结束语

通过运用Moldflow技术,对汽车塑件注塑成型过程进行模拟分析,预测了在不同浇注系统下的成型缺陷,确定了最佳浇注系统设计方案,从而为模具开发和产品生产提供了理论支持。

[1] 余玲.汽车前保险杠注塑模浇注系统优化设计[J].汽车技术,2011(4):53-56.

[2] Lee B,Kim B.Automated Selection of Gate Location Based on Desired Quality of Injection-molded Part [J].Separation Science and Technology,1996,35(2):253-269.

[3] 朱芬芳,赵金广.基于Moldflow汽车线槽注射模浇口优化设计[J].模具工业,2011,37(11)26-29.