一种聚丙烯酰胺造粒机的设计

2015-06-12郑国宗

□ 郑国宗

东营职业学院 山东东营 257091

聚丙烯酰胺有“百业助剂”之称,在胜利油田区域,有不少企业生产聚丙烯酰胺。从反应釜出来的聚丙烯酰胺胶状高分子聚合物,含水率高,具有较强的黏弹性,生产厂家在生产中需要后处理,进行干燥除去其中水分。但是,对大体积的胶块直接干燥非常困难,能耗高,效率低。生产中须将大体积胶块分割破碎成为小颗粒,提高物料的表面积比,以提高其干燥效率。生产中如果生成的颗粒粒度越小,则物料表面积比越大,越容易进行干燥处理。聚丙烯酰胺后处理的重点在于造粒,造粒的顺利与否,直接影响到后续的干燥粉碎过程,而聚丙烯酰胺的造粒,需要专用的造粒机设备。传统的造粒设备,均采用挤出方式造粒,投入的附加设备多,成本高,在造粒中容易产生堵塞停转的情况,在造粒中对胶体的不断挤压,也容易破坏胶体分子结构。笔者分析已有的造粒机设计结构的不足,设计了一种全新结构的造粒机,达到结构紧凑、稳定性高、调速范围广、造粒效率高的要求,并满足中小型企业的生产需要。

1 整体结构

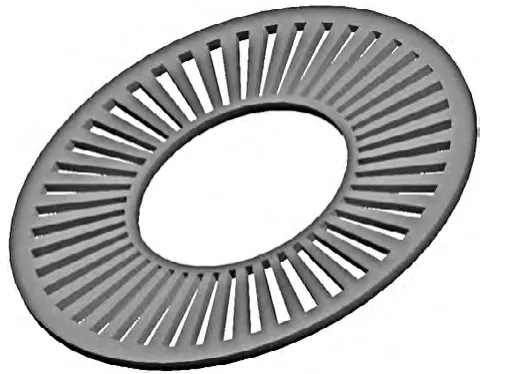

本文设计的新型造粒机整体结构如图1所示。机器采用垂直安装,最上部为进料斗,连接聚丙烯酰胺反应釜或者其它的物料输送装备。变频电机主轴上安装有多个旋风刀片(图2),与旋风刀片相隔一定距离在机壳上用定位套筒安装筛盘(图3)。每组刀片与筛盘之间构成造粒腔,最底部为出料腔,内装有甩料锥。

2 分散剂注入系统设计

在聚丙烯酰胺造粒中,分散剂是为了保证胶体颗粒保持分散而不再黏结,分散剂的用量一般为母料质量的5%。造粒机运行时,需要向造粒腔中不间断地注入分散剂。

分散剂的注入采用了专用的注射流道,并安装专用的高压泵,高压泵选用小排量高压柱塞泵。分散剂注入口设置在机壳外壁上,在机壳外周壁安装铜质管道,与造粒腔内壁开口连通,分散剂注入管及安装方式如图4所示,分散剂管进口连接软管与分散剂注射泵输出端用多通管连接,每路分散剂注入管分别有控制流量的阀门。

3 工作原理

造粒机工作时,变频电机主轴带动旋风切刀高速旋转,聚丙烯酰胺胶体从反应釜进入进料斗,首先与安装在机壳内的最上部切刀接触,发生第一级破碎,一定粒度大小的颗粒在切刀产生的输送力作用下透过筛盘,进入第二级造粒腔,高速旋转的切刀对颗粒进行第二级破碎,产生粒度更小的颗粒进入第三级造粒腔,如此循环,最终的颗粒进入出料腔,由甩料锥产生的离心力送进干燥通道。

▲图1 造粒机整体结构

▲图2 旋风刀片

▲图3 筛盘

▲图4 分散剂注入管安装

造粒过程中,分散剂不断的注入,避免颗粒的重新胶着。造粒机采用变频控制,使颗粒的粒度能够在不改变刀具的情况下在一定范围内可调。

4 结论

本文突破了传统的螺杆挤出造粒方式,设计了一种全新结构的聚丙烯酰胺造粒机,结构紧凑,稳定性高,调速范围广,造粒范围宽。新型聚丙烯酰胺造粒机通过多级切割,保证了胶体颗粒的粒度可以达到足够小;利用切刀向前送粒,极大地减弱了胶体受挤压的影响,保护了胶体的大分子结构;设备采用变频电机,省去了减速器,实现无级调速,使颗粒的粒度能够在不改变刀具的情况下一定范围内可调。设备使用在造粒中,得到的胶体颗粒大小均匀,粒度小,效率高。

[1] 赵普春.胶体聚合物造粒用分散剂研究[J].西南石油学院学报,2004(1).

[2] 施俊侠,黄崇林,钟经山.新型切粒刀的研制确定[J].机械设计与制造,2001(6).

[3] 尹廷文,任晓明.变频调速在造粒机上的应用 [J].中国甜菜糖业,1999(2):41-42.

[4] 钟书明.高速钢铸造旋切刀具的热处理 [J].工具技术,1995,29(10):2-4.