探究台阶孔的数控加工

2015-06-12赵章民徐红彦

□ 赵章民 □ 徐红彦

中航飞机股份有限公司长沙起落架分公司 陕西汉中 723200

1 问题描述

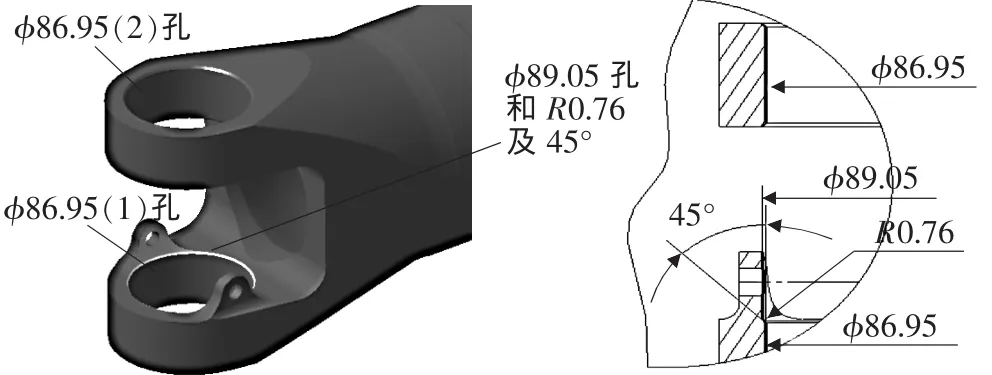

55-2121002-00下侧撑杆是A340/A330飞机上的一项关键重要件,零件材料为300M,总长近1.5 m,热处理后零件硬度为53~55 HRC,在立式加工中心上对φ89.05、R0.76及45°倒角的加工是难点,如图1所示,而且在对φ89.05孔的加工过程中存在断续切削,零件表面粗糙度要求较高,为Ra1.6 μm。

2 解决思路分析

2.1 零件的结构分析

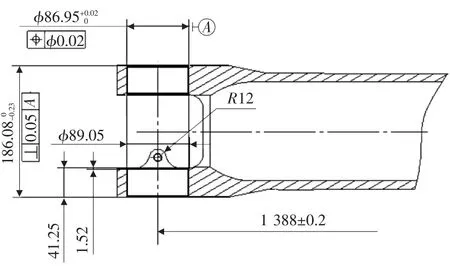

图2为零件的整体结构,两孔中心距为1 388 mm。通过局部视图1可看出:下方φ86.95孔与φ89.05孔的连接是靠45°倒角和R0.76圆滑过渡。耳片两侧的φ86.95孔小于需要加工的φ89.05孔,给刀具和进刀方式的选择带来了难度。

2.2 设备的选择

根据零件的结构分析,最理想的加工方案是从φ86.95(1)号孔进刀,采用带平旋盘的卧式加工中心加工,但由于本单位加工设备受限,只能在2轴半立式加工设备上想办法解决。

▲图1 局部视图及局部放大图

▲图2 零件结构图

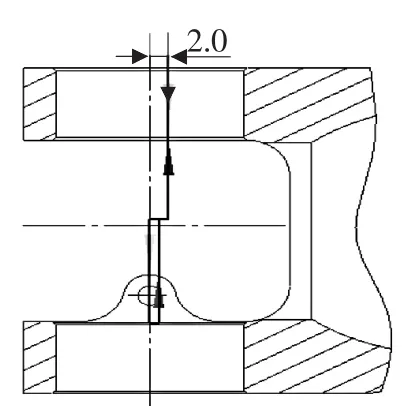

▲图3 刀具系列

▲图4 进退刀轨迹

2.3 加工方案分析

由于设备受限,只能采用刀具从φ86.95(2)号孔进刀方式,用精镗刀一次加工到位,确保图2所示位置度φ0.02 mm的要求。φ89.05孔采用先粗铣再精镗,而两孔之间的过渡45°倒角和R0.76,要利用刀具的成型刀片来保证。由于后加工的φ89.05孔大于进刀φ86.95(2)号孔,为防止在镗刀进、退刀时对 φ86.95(2)号孔壁的拉伤,必须巧用M19功能使镗刀刀尖在规定的位置、方向定向停止。

2.4 刀具的选择

φ89.05孔的加工,先采用φ63R0.8方肩铣刀切除孔余量,再用刀片R0.8精镗刀加工孔,保证Ra1.6 μm的表面粗糙度,最后用45°且尖角为R0.8的成型倒角刀加工到位,所用刀具系列如图3所示。

3 解决途径

3.1 确定镗φ89.05孔的镗削轨迹

根据零件的结构特征,分析了台阶孔的加工方案并确定了刀具,对于φ89.05最终孔加工,采用镗刀镗削保证,镗削刀具轨迹如图4所示。进刀时刀尖偏离孔φ86.95的中心2 mm,将镗刀运动到内档中心处,然后将刀具移动到φ89.05孔中心处,进行φ89.05孔的镗削和根部R0.76的加工,加工完毕将镗刀抬起移至内档处,再偏移中心2 mm进行退刀。φ89.05镗孔程序为:

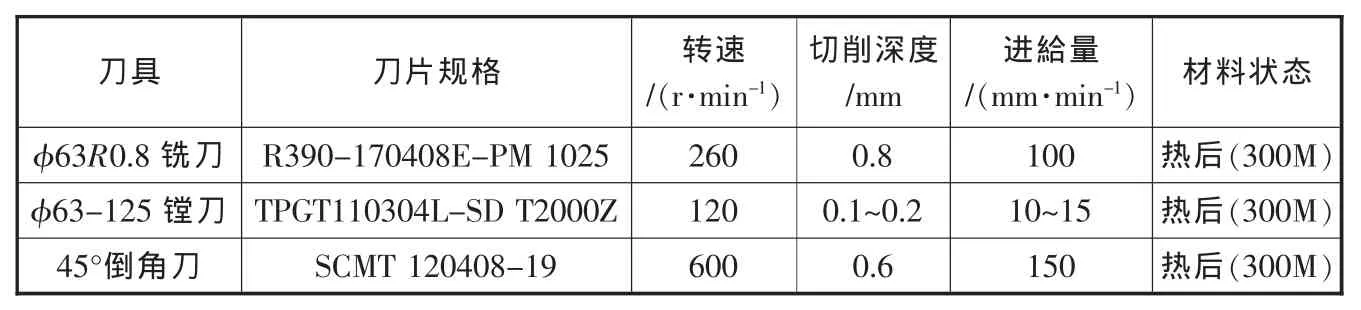

表1 刀具及切削参数

%

(Z021039A--TK-ф89.05)

G40G69G80

G90

M19//主轴定角度

G00G90G54X0.0Y2.0//Y轴偏置2 mm(防止刀尖划伤孔壁)Z200.0

Z5.0//加工平面抬5 mm

M03S120

G76X0.0Y0.0Z-52.4 R3.Q0.1F50//镗削加工M05//主轴停转

M19//主轴定角度

G01X0.Y2.0//Y轴偏置2 mm(防止刀尖划伤孔壁)

G01Z150.0//Z轴抬高

G00G28G91Z0.0//Z轴回零G90

G80

M05

M02

%

笔者利用了M19(主轴定角度)指令,在此需要注意的是,对于不同的机床,由于机床参数的不同,主轴定角度后偏置的坐标轴是不一样的(有的是X轴,有的是Y轴),运行该程序前一定要对机床的偏置方向弄清楚。同时要注意镗头刀杆的外径尺寸,入口孔的半径尺寸减去镗头刀杆的半径尺寸,差值为镗刀能偏置的最大值。

3.2 加工参数的确定

最初零件在加工过程中由于断续切削,导致加工中振刀现象频繁出现,严重影响零件的表面粗糙度,满足不了图纸的要求。后通过现场的多次试切削和参数的实验调整,最终确定了合理的铣刀、镗刀的切削加工参数,解决了振刀问题,保证了零件的表面质量。切削加工参数见表1。

4 总结

在数控设备受限的前提下,结合零件的加工特征,探索工艺方案以及工艺实验,选择合适的加工刀具,将刀具和FANUC数控系统的M19功能结合应用,确定合理的加工参数,解决了台阶孔的加工问题,最大限度地提高产品加工效率,降低加工成本。