精密硬车削代替磨削加工的试验研究

2015-11-24陈有光丁红汉

□ 刘 亮 □ 陈有光 □ 丁红汉 □ 赵 成

1.上海市轴承技术研究所 上海 201801

2.上海工程技术大学 机械工程学院 上海 201620

精密硬车削代替磨削加工的试验研究

□ 刘 亮1□ 陈有光1□ 丁红汉2□ 赵 成1

1.上海市轴承技术研究所 上海 201801

2.上海工程技术大学 机械工程学院 上海 201620

简要介绍了精密硬车削在轴承行业的应用,以7016AC/TAP4轴承套圈为试验对象,从试样的加工精度指标和表面完整性分析精密硬车削的特点,证明了在轴承零件加工中精密硬车削工艺代替磨削加工的可行性。

精密硬车 尺寸精度 表面完整性 残余应力 遗传关系

硬车削是指使用多晶立方氮化硼(PCBN)或立方氮化硼(CBN)刀具、陶瓷刀具或涂层硬质合金刀具等在车床或车削加工中心上对淬硬钢(55~66 HRC)进行切削加工,可以代替磨削的硬态切削加工方式。与磨削相比,硬车削具有良好的加工柔性、经济性和环保性。

我国是轴承制造大国,但轴承制造的技术水平和质量并不高。国产轴承在尺寸精度方面(如圆度和粗糙度)与国外轴承有可比性,但轴承的寿命和可靠性不稳定,且加工离散性较大。近年来,为提高轴承的耐疲劳寿命和使用寿命,国内轴承行业开展了大量的试验研究,其中,硬车削工艺作为一种探索研究,在国内轴承行业中的应用研究明显增加。钟万胜[1]采用正交试验法对切削速度、进给量和切削深度三个参数进行分析,得出了以硬车削加工代替磨削加工的可行性。谢华永[2]分析了精密硬车削终加工在选定参数下加工工件的各项精度指标,证明了精密硬车削在轴承零件加工中应用的可能性。肖露[3]从表面粗糙度、白层、残余应力、侧向塑性流动等方面对精密硬态切削已加工表面完整性的影响因素进行了分析。

由于受到机床精度的限制,硬车削加工工艺在国内轴承行业中的应用主要为粗硬车削 (代替粗磨),基本没有精密硬车削工艺的应用。本文抛弃传统的四道磨削加工(磨平面→磨外圆→磨孔→磨沟道),用一道精密硬车削代替,针对7016AC/TAP4内圈试样以生产P4级轴承为指标,从试样的加工精度指标和表面完整性分析精密硬车削的特点,验证“以车代磨”的可行性。

1 工艺参数设置和试验

1.1 样件选择

试验选择已经过热处理的7016AC/TAP4内圈,试样的硬度为60~64 HRC,基准面(磁性卡盘吸附面)平面度为0.2~1.0 μm。

1.2 试验条件

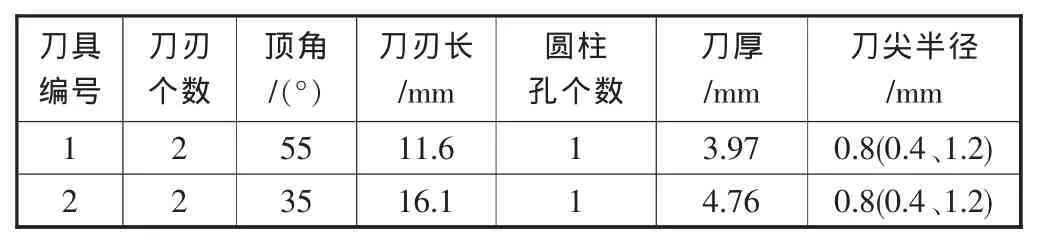

硬车削选用荷兰汗布雷格公司生产的机床,刀具选用进口的CBN刀具,其相关参数见表1。

表1 CBN刀具相关参数

1.3 工艺参数的设置

由于7016AC/TAP4试样是淬火轴承钢薄壁零件,采用磁性卡盘装夹,以避免三爪卡盘带来的装夹变形,实验过程中端面、孔径和沟道采用不同的切削参数。

2 试验结果分析

2.1 尺寸精度分析

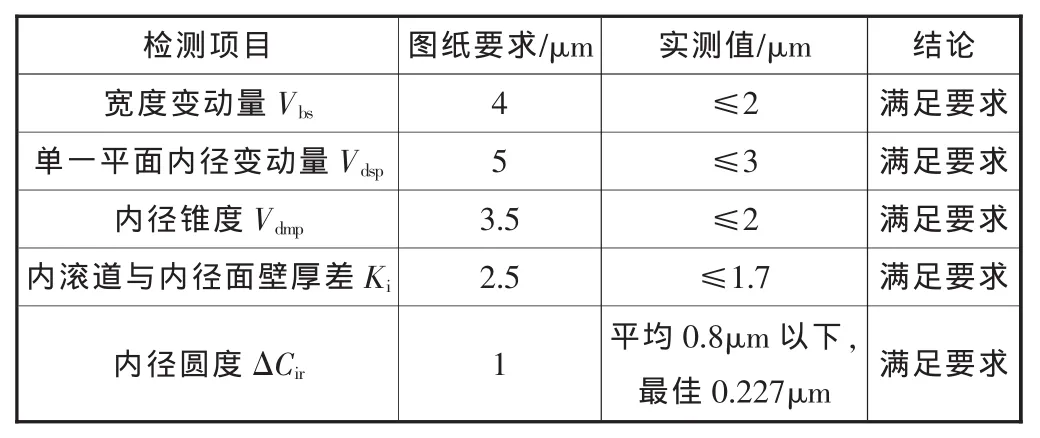

对工艺试验后的样件进行检验,主要精度检测指标见表2。

表2 精密硬车削后尺寸精度

从检测结果可知,精密硬车削加工的尺寸精度达到了磨削加工的尺寸精度要求,且一定程度上优于磨削加工精度,满足轴承P4级的加工要求。从加工精度方面考虑,精密硬车削完全能代替磨削加工工艺。

2.2 表面完整性检测及分析

表面完整性是对工件表面质量的综合评价,包括工件的表面粗糙度、硬度、硬化层深度、热损伤和残余应力等指标[4]。表面粗糙度的优劣直接影响轴承的装配精度和润滑;烧伤会导致轴承表面组织发生严重的损坏,加速轴承在工作过程中的疲劳和磨损,降低轴承的耐腐蚀性能,影响轴承的使用寿命;残余应力不仅影响零件的加工精度,而且影响其疲劳性能。因此,良好的表面完整性能改善轴承的抗疲劳寿命和使用寿命。

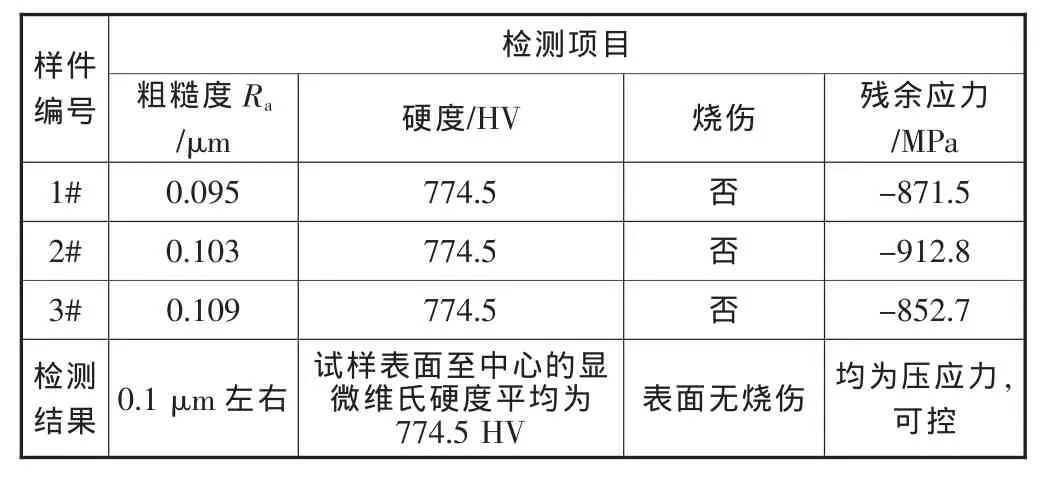

对硬车削后的样件进行表面完整性检测,检测结果见表3,表中1#、2#、3#为其中的3件示例样件。

表3 套圈表面完整性检测结果

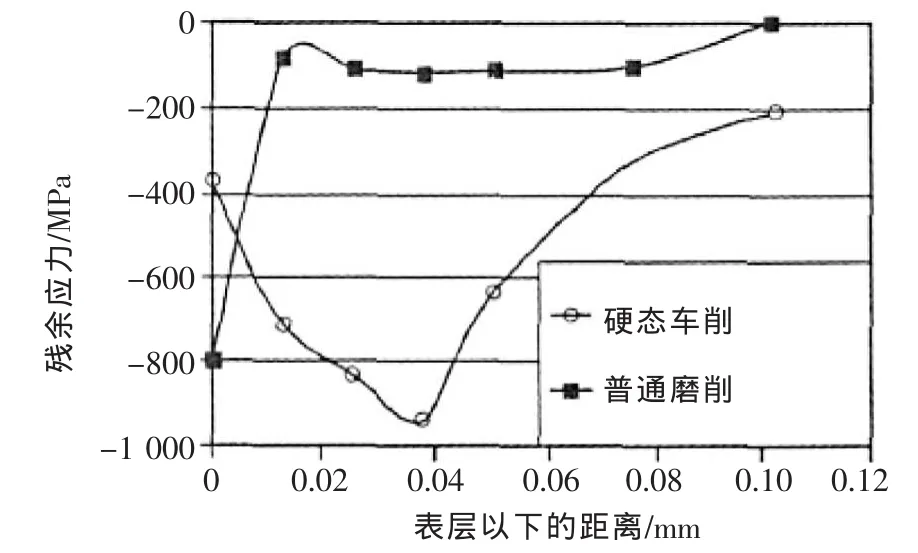

提高工件表面残余压应力有利于提高工件的耐疲劳性能和使用寿命,而残余拉应力则降低了其耐疲劳性能并缩短使用寿命[5,6]。图1表示磨削加工和硬车削加工后表面残余应力的变化情况[7,8],磨削后工件的最大压应力主要集中在工件表面,其残余压应力深度较浅,在磨削过程中,砂轮与工件接触面的冷热交替和热循环使压应力与拉应力交替变化,导致离散性较大。而硬车削克服了磨削加工的这些缺点,其残余压应力值较大,深度较深,可控性好。

根据对轴承套圈的表面完整性测试分析可知,用超精密硬车削工艺加工的试样表面粗糙度Ra为0.1 μm左右,精密硬车削工艺的工件表面显微硬度几乎无变化,在工件深度方面对硬度无影响,切削表面无烧伤,残余应力为压应力,可控。

2.3 样圈基准面平面度对沟道圆度的影响

▲图1 硬车削与磨削的表面残余应力对比图

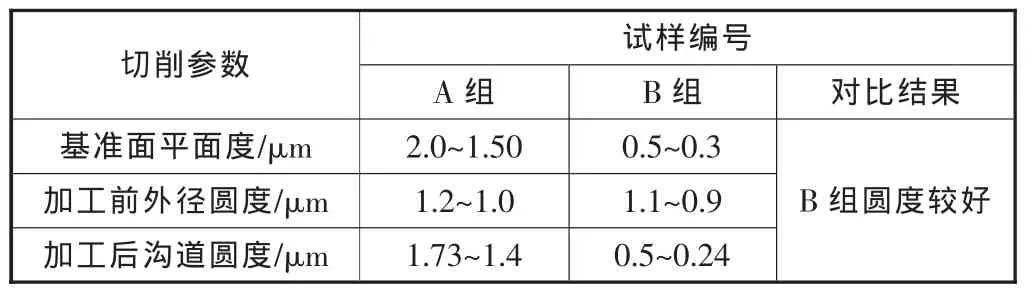

选取平面度不同的两组试样,采用相同的切削参数加工,样圈的基准面平面度和加工后沟道圆度测量结果见表4。

表4 试样加工前后基准面平面度和沟道圆度检测结果

由表4可知,基准面的平面度对精密硬车削加工试样沟道圆度有直接影响,试样平面度越小,精密硬车削加工后试样沟道圆度越小。这是由于基准面平面度越大的试样,其基准面与吸盘的接触面积较小,在加工过程中易发生微振动。另外,当试样的基准面平面度较大时,可能会出现沟道轴线与卡盘吸附面的夹角为锐角的情况,在此状态下加工沟道时,刀尖与沟道的接触面是椭圆,故精密硬车削加工后试样沟道的圆度较差。

3 结论

采用精密硬车削加工轴承套圈,突破了传统的采用多道磨削加工的方法,精密硬车削的工艺试验表明如下。

(1)采用精密硬车削工艺,通过合理选择切削用量,试样的加工精度能达到磨加工精度要求,且具有良好的表面完整性,证明以车代磨的可行性。

(2)前道工序的加工质量对后续工序的加工质量有直接影响,即加工过程的遗传关系,在加工过程中应重视每道工序的加工质量。

(3)一道精密硬车削代替传统的四道磨削加工的工艺改进,一方面减少了轴承套圈的加工工序,具有更高的加工效率和更低的能量消耗,降低了生产成本,简化了生产系统;另一方面装夹次数的减少,提高了套圈尺寸一致性,大大提高了经济效益。

[1] 钟万胜,乔东旭.硬车削在滚动轴承套圈加工中的应用[J].轴承,2010(12):10-12.

[2] 谢华永,董汉杰,张玉玲.精密硬车终加工工艺试验[J].轴承,2014(7):22-24.

[3] 肖露,文东辉.硬态切削已加工表面完整性分析[J].三峡大学学报,2009,31(5):57-59.

[4] 岳彩旭,刘献礼.硬态切削与磨削工艺的表面完整性[J].工具技术,2008(42):13-18.

[5] 李振,张相琴.轴承钢硬切削表面残余应力对滚动接触界面疲劳寿命的影响[J].上海交通大学学报,2011,45(1):50-53.

[6]Domenico Umbrello.Influence of Material Microstructure Changes on Surface Integrity in Hard Machining of AISI

52100 Steel[J].The International Journal of Advanced Manufacturing Technology,2011,54(9-12):887-898.

[7]Smith S,Melkote S N,Lara-Curzio E,et al Effect of Surface Integrity of Hard Turned AISI 52100 Steel on Fatigue Performance [J].Materials Science and Engineering:A 2007,459(1-2):337-346.

[8]Poulachon G,Albert A,Schluraff M,et al.An Experimental Investigation of Work Material Microstructure Effects on White Layer Formation in PCBN Hard Turning[J]. International Journal of Machine Tools& Manufacture,2005,45:211-218.

(编辑 丁 罡)

TH161;TG51

B

1000-4998(2015)08-0054-03

2015年1月