600MW四角切圆燃煤锅炉折焰角垮灰原因分析及应对措施

2015-06-11许大伟

许大伟

摘 要:某电厂600MW锅炉运行中经常发生折焰角垮灰严重,严重影响锅炉安全运行,针对这一情况,通过锅炉吹灰系统优化运行,加强吹灰,垮灰现象得到了一定改善,但是带来了受热面吹损加剧的问题。通过对锅炉垮灰深入进行原因分析,并采取措施,有效解决了折焰角积灰及炉膛垮灰问题。该问题的解决,对于其他燃煤锅炉解决类似问题具有一定的指导作用。

关键词:折焰角;垮灰;受热面;吹损;声波吹灰器

1 某电厂600MW亚临界四角切圆燃煤锅炉简介

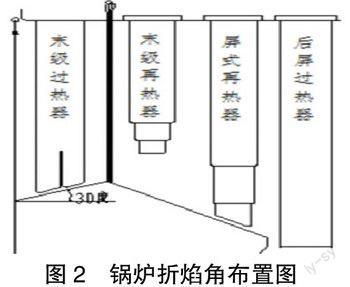

某电厂600MW锅炉为亚临界压力中间一次再热控制循环炉,单炉膛∏型露天布置,四角切向燃烧,全钢架悬吊结构,固态排渣。炉膛宽19558mm,深16940.5mm,炉顶标高73200mm,炉膛上部布置了分隔屏、后屏及屏式再热器,前墙及两侧墙前部均设有墙式辐射再热器。水平烟道深度为8548mm,由水冷壁延伸部分和后烟井延伸部分组成,内部布置有屏式再热器、末级再热器和末级过热器。屏式再热器位于炉膛折焰角上方,级再热器位于折烟角水平烟道内。

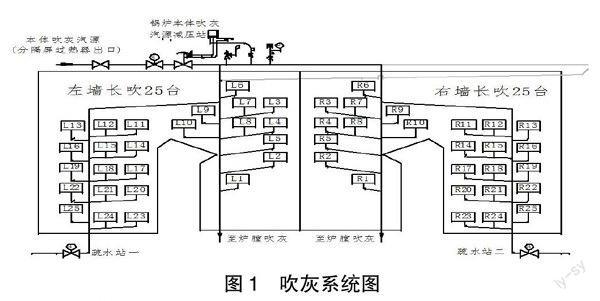

锅炉设置蒸汽吹灰器,整个吹灰系统分锅炉本体受热面吹灰和预热器吹灰两部分。锅炉本体部分有80只炉膛吹灰器布置,50只长伸缩式吹灰器布置在炉膛上部和对流烟道区域。本体部分吹灰蒸汽由分隔屏出口集箱接出,蒸汽溫度为441℃,压力为18.22MPa(表),经过减压阀后进入各吹灰器。

图1 吹灰系统图

2 存在问题

自机组2010年投产以来,锅炉前水平烟道积灰严重,运行中常出现垮灰,尤其是低负荷时段,垮灰严重,影响到锅炉燃烧稳定。曾发生过因锅炉水平烟道大量垮灰造成锅炉灭火事故。通过运行过程观察,发现3号、6号长吹灰器吹灰时对炉膛负压影响很大,往往在吹灰过程中炉膛火焰工业电视黑屏达半分钟以上,伴随炉膛负压、煤火检、汽包水位大幅波动。

为此,对水平烟道蒸汽吹灰器进行了优化调整,将由原来隔天进行一次的3号至8号吹灰器调整为3号、6号吹灰器每天吹灰四次,4号、5号、7号、8号长吹吹灰时间不变。调整后起到良好效果,锅炉正常运行中几乎未在发生过垮灰现象。经过吹灰器调整运行三个月后,机组进行计划检修时发现3号、6号吹灰器附近锅炉屏式再热器管减薄严重,部分未加装防磨瓦的管子壁厚由设计4mm减薄至1.6~2.8mm,磨损超标,减薄至允许极限值。一旦屏式再热器管排磨损严重,而锅炉发生爆管,将会造成机组停运。经过分析原因为蒸汽吹损,考虑到机组的安全,紧急对吹灰器吹灰频率进行了调整,改为每天两次,在更改后又发生了锅炉垮灰现象,影响锅炉燃烧稳定。

为了确保锅炉安全稳定运行,降低吹灰器附近受热面管材吹损,急需解决水平烟道大量积灰跨灰造成炉膛负压波动熄火事故及因屏式再热器管排磨损严重而可能造成的锅炉“四管”爆漏停机事故。

3 垮灰对锅炉安全、经济运行的影响

3.1 影响锅炉稳定运行。锅炉低负荷运行时段,烟气温度低,流速低,极易在折焰角处产生积灰,随着时间的增长,当积灰至一定程度时,就会产生垮灰,造成炉膛负压大幅波动(最大波动达-700Pa), 甚至会造成煤火嘴脱火,引起燃烧恶化,造成汽包水位异常,对锅炉稳定运行造成极大影响。

3.2 影响锅炉安全运行。由于折焰角处积灰,导致部分过热器受热面被大量积灰覆盖。一方面影响过热器换热效果,降低了主蒸汽温度,另一方面导致过热器部分受热面管材受热不均,造成热应力不均,长期运行,发生蠕变,最终导致受热面爆管。

4 折焰角积灰原因分析

4.1 折焰角角度偏低导致积灰。根据锅炉设计原则,折焰角设计斜坡角度应大于飞灰堆积自然流动角,从而可以使折焰角处的积灰及时流向炉膛,避免造成此处积灰越来越多,最后导致垮灰。该锅炉根据设计煤种将折焰角角度设计为30度,由于实际燃用煤种严重偏离设计煤种,使设计的折焰角角度已不能达到积灰自然流动的功能,从而造成积灰越来越多。

4.2 过热器与折焰角水冷壁之间距离偏小,影响飞灰流动性。锅炉设计时,位于折焰角上方的高温过热器和低温过热器底部与折焰角水冷壁之间距离偏小,不利于此处的飞灰流通。机组检修时发现该处积灰最高达3米,已覆盖部分过热器换热管。折焰角后半部分的积灰过高,加剧了垮灰对炉膛燃烧的影响。

4.3 锅炉低负荷运行时段,烟气流速低,带灰能力差。受调峰影响,机组夜间60%以下低负荷运行,与额定工况相比,烟气量大幅减少,流速降低,烟气携带飞灰的能力下降,导致折焰角处容易产生积灰。

5 应对措施

由于进行吹灰优化后,仍然不能很好解决折焰角积灰带来的影响,同时结合以上原因分析,该电厂对锅炉吹灰系统进行了改造。保留现有蒸汽吹灰系统,加装了一套声波吹灰系统。

声波吹灰器是利用声波原理对管子积灰进行处理,减少管子的吹损程度,降低水冷壁折焰角区域的积灰。保证锅炉的安全运行,防止屏式再热器爆管造成非停。同时减少积灰垮塌造成锅炉压力的波动。声波吹灰器的原理是气流在特定的几何空腔内振荡,激发空腔内气体的共振而发出高强声波。积灰在声波的作用下,尤其是在极高的加速度的外力策动下,从热交换器受热面上剥离下来。

与传统蒸汽吹灰器相比,声波吹灰器具有以下优点:

5.1 清灰效果好。声波吹灰器可靠性高,能够及时清除折焰角的积灰。由于声波的反射和绕射作用,声能量传播范围大,且能覆盖折焰角各个角落,包括受热面管屏之间的狭小空间,从而可以全面地清除折焰角及周边烟道中的积灰。同时声波吹灰避免锅炉管排吹损造成爆管,从而导致严重经济损失。同时减轻停炉检修屏式再热器更换管子的工作量,节约人力及物资。

5.2 节省了高品质蒸汽,有利于提高锅炉运行经济性。与蒸汽吹灰汽相比,不需要使用锅炉高温高压的过热蒸汽,仅需要压缩空气和少量的电能损耗,能耗低。且由于吹入的是压缩空气而不是蒸汽,减少了蒸汽冷却后对空预器及尾部烟道的影响。

5.3 声波吹灰器没有机械运动机构,也没有易磨、易损部件,维护极为简单,甚至是免于维护。

5.4 耐用性能好:高效能免维护大功率声波吹灰器在高温环境下的腐蚀和磨损是通过从结构设计方面降低气流速度并使其高效地发出高强声波来降低的;其次是解决了高温环境下的耐蚀和耐损的材质及其工艺,采用在0Cr25Ni20基础上的掺杂改性材料。

该厂声波吹灰系统改造所需的设备少,施工简单,费用低,所用设备为声波吹灰器6套,省声波程序控制器1套,电磁阀6套,过滤器6套,手动阀门6套,金属软管6根,压力表6块,电源电缆线及DCS控制線若干。改造工期十天,整个改造费用39万元。改造后,声波清灰系统为全自动系统,正常运行中保持在全自动状态,每1小时清灰一次,每天每台工作24次;依次从1#到6#开启吹灰器进行清灰,1#吹灰器吹4分钟,停止0.5分钟,下一只开始运行。

6 实施效果

改造运行1个月后停炉检查运行情况,发现水平烟道折焰角改造前积灰堆积区域的积灰显著减少,以往积灰堆积有3米左右,改造后积灰基本消除,并且改造后未发生锅炉吹灰造成垮灰熄火现象。同时有效避免了蒸汽吹灰吹损管排发生爆管的危险。60万千瓦机组锅炉每爆管一次停炉冷却需要3天,加上换管时间,每抢修一次最少要7天,严重影响发电量,并产生人工和材料费用。

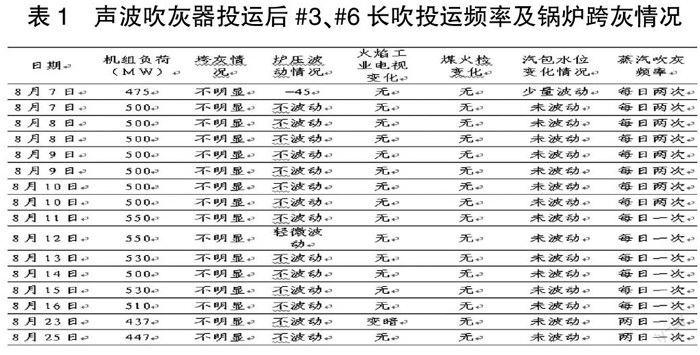

表1 声波吹灰器投运后#3、#6长吹投运频率及锅炉跨灰情况

由于蒸汽吹灰次数的减少,不仅减轻了锅炉受热面的吹损,降低爆管的概率。同时由于3号、6号蒸汽吹灰器由原来每日12只/天减少为4只/天,即每天减少8只,按每只吹灰器吹扫时间793秒,吹灰蒸汽流量200kg/min计算,每日减少蒸汽消耗量21146kg,每年按运行320天计算,共可减少蒸汽消耗量6766.93吨,锅炉每产生一吨新蒸汽消耗标煤量为0.051吨,使用声波吹灰器后每年可节约标煤345.1吨,折合人民币27.6万元,投资一年半后可收回成本,并可大大减少因蒸汽磨损造成的损失,确保锅炉安全运行。

7 结束语

通过对锅炉吹灰系统进行优化运行,没有彻底解决垮灰的问题,并且造成了部分受热面吹损,通过对折焰角积灰进行进一步的原因分析,发现了问题所在。通过加装声波吹灰器系统,从根本上效解决了折焰角垮灰的问题,避免了因积灰对受热面造成的影响,且消除了因长期投用蒸汽吹灰而造成的受热面吹损问题,提高了锅炉安全稳定运行水平。

参考文献:

[1]章德龙.锅炉设备及其系统(600MW火力发电机组培训教材)[M].中国电力出版社,2007.

[2]容銮恩.电站锅炉原理[M].中国电力出版社,1997.

[3]某电厂600MW亚临界锅炉产品说明书.