客车侧翻试验上部结构强度分析及改进措施*

2015-06-11覃祯员

覃祯员

(重庆车辆检测研究院国家客车质量监督检验中心,重庆 401122)

0 引言

相对于客车其它碰撞事故形式,客车侧翻是一种最易造成乘员严重伤亡的事故类型,加强侧翻过程中的车内剩余生存空间和减少乘员损伤尤为必要[1]。我国GB 7258-2012标准中明确要求客车的上部结构强度应具有足够的强度和刚度,该标准适用于专用校车、公路客车、旅游客车和未设置乘客站立区的公告汽车等,试验依据GB/T 17578中的试验方法进行检测,用于考核客车/校车上部结构的强度,评价其侧翻结构安全性[2-3]。并将于2015年7月1日开始强制实施GB 17578-2013中的加载侧翻试验,对客车上部结构强度提出了更严格的要求。

笔者对近200款客车空载倾翻试验结果进行分析,提出了客车侧翻试验中上部结构强度常见的共性问题及一般问题,并通过有限元仿真模拟,揭示侧翻过程中客车侧面立柱变形特性,并针对其共性问题提出了有效性的结构改进措施。对企业如何提高客车上部结构强度以便能符合更加严格的GB17578加载侧翻试验具有参考借鉴。

1 客车侧翻试验方法及评价

我国GB/T 17578-1998参照ECER 66制定客车侧翻试验标准,对客车上部结构强度的要求主要体现在以下两点[4-5]:①生存空间外的车身任何部分的位移都不允许侵入生存空间;②生存空间内的任何部分都不能突出至变形的车身结构外。

上述规定适用于客车上的所有结构零件、部件、板件以及所有凸出的刚性零件如行李架、通风装置等;但不适用车内的隔板、隔墙以及酒吧、厨房或洗手间等固定设施。

GB 17578[6]与 ECE R66/02 考核上述两点要求可通过四种方法之一来考核:整车侧翻试验,车身断侧翻试验、摆锤冲击试验、侧翻仿真模拟计算。但目前公告检测中只认可整车侧翻试验方法。

GB/T 17578试验方法等效于ECE R66中的整车侧翻试验方法,目前新发布的GB 17578等效于ECE R66/02,其生存空间的定义差异如图1所示。GB/T 17578与GB 17578整车试验方法的差异主要体现在前者的试验质量为整备质量,且悬架系统无需锁死,而后者试验质量为车辆总有效质量,并且悬架系统需锁死。新旧标准的评价指标相同。

在试验检测过程中,主要在侧翻侧生存空间的前中后位置的侧立柱傍边安装模拟生存空间的变形规测量装置,试验后通过变形规泡沫上钢针的余量来评价侧面结构是否侵入乘员生存空间,如图2所示。此外可通过在车辆外侧前后各放置一个高速摄像机,记录侧翻过程中整个车辆结构的变形情况,作为结果分析和判定的辅助依据。

图1 生存空间示意图

图2 试验检测中生存空间模板

2 侧翻试验中上部结构强度常见问题分析

通过对客车检测中心已进行的近200个按照GB/T17578进行的整车侧翻试验结果进行统计分析,结果表明几乎所有车型上部结构强度均存在着结构强度分布不合理、前弱后强的问题,即在侧翻过程中前部侧面结构变形大而后部侧面结构变形小是客车上部结构强度的一个共性问题。85%的车辆均能够满足标准上部结构强度评价的两点要求,10%车辆因前部侧面结构(前门之后的1、2立柱)侵入到生存空间而未满足要求,另外5%车辆虽然未出现侧面结构侵入乘员生存空间,但出现了车内零部件断裂失效问题,这些上部结构强度有问题的车辆在经过整改后均能满足法规要求。试验中结构强度常见问题可归纳为以下几点:

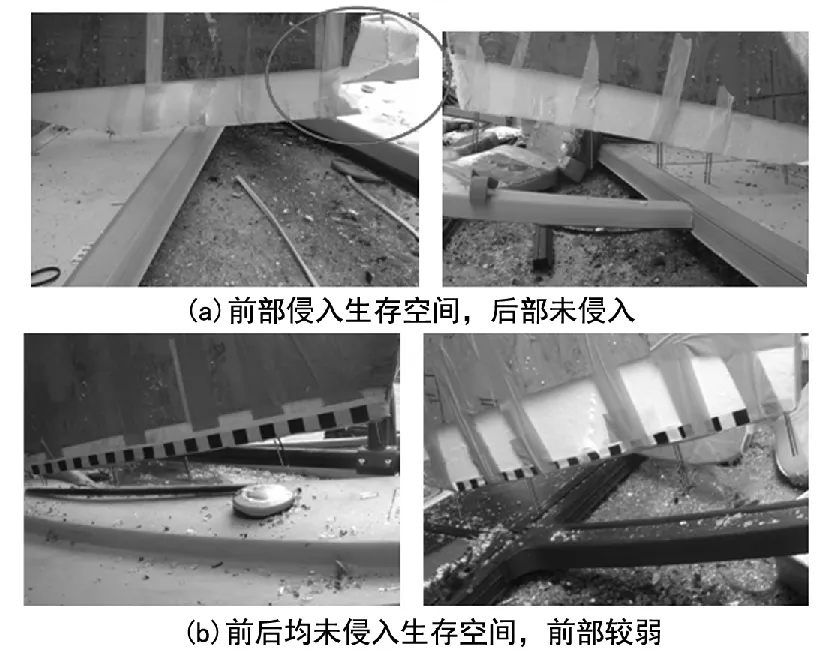

(1)几乎所有车型均存在前后部侧面结构强度设计不合理,即前部弱后部强,这是一个共性问题。这主要是由于车辆前部开有车门,并且前围结构的横向强度及刚度比后围结构要差,如图3所示。

(2)发生非侧翻侧可滑动玻璃窗整体脱落,直接侵入乘员生存空间,对乘员造成伤害风险。这主要是由于窗框通常是通过粘胶粘接在立柱上,粘接强度不够。

(3)座椅与车辆固定件的固定方式及强度设计不合理,在试验中出现因座椅固定件或链接件失效导致座椅脱落,对车内乘员造成伤害风险。其失效原因主要在于固定件板厚较薄、材料强度不够、连接螺栓等级强度较小等,这种失效情况较多地出现在加载侧翻试验中。

(4)对于前置发动机的平头车辆,车内的发动机罩通常采用挂钩锁扣法,在试验中因冲击力的作用出现发动机盖锁扣脱钩,对侧面座位上的乘员构成伤害风险。

(5)非侧翻侧行李架支架出现断裂脱离现象,主要是行李架支架材料易脆,强度不够。

(6)乘员生存空间附近有刚性结构件,例如硬窗帘杆等,这种凸出结构件在倾翻试验中直接侵入生存空间。

上述几种失效形式中,(2)~(6)容易通过零部件整改而达到满足要求,例如窗帘硬凸挂钩改成布条系法,活动玻璃窗窗框可通过攻丝固定在骨架上等,而(1)则需通过对车身上部结构强度进行合理分析,提出合理改进措施,才能达到提高上部结构强度的目的。由于试验为整车倾翻试验,在考核上部结构强度时,试验改进的投资及周转费用将是巨大的,增加了企业的成本。而达到加强客车上部结构强度,同时降低试验成本,其最有效的方法是采用有限元法进行客车侧翻分析及改进设计[7-8]。

图3 车辆前后部侧面立柱侵入对比图

3 侧翻上部结构强度及改进设计分析

3.1 侧翻有限元模型

依据侧翻试验要求,客车应从水平位置缓慢翻转到不稳定角,在这个翻转过程中车辆不应出现摆动和受翻转速度的影响。在侧翻仿真模拟过程中,可以模拟车辆及翻转平台从水平位置翻转到不稳定角后车辆靠自身重力自由翻转撞击到刚性地面,但为了节省仿真计算时间,笔者将客车翻转过程中与地面接触时刻作为初始仿真时刻,并赋予车辆绕着旋转平台转轴作旋转,其初始翻转角速度ω计算方式如下:

式中:m为车辆整备质量,mm;IXX为转动惯量,kg mm2;ΔH为车辆从不稳定角翻转到接触地面过程中其质心高度的变化量,mm;r为车辆在不稳定角位置其质心到翻转平台旋转轴的旋转半径,mm。

通过刚性单元模拟生存空间,生存空间与车身地板骨架刚性连接,生存空间与车辆结构件、地面之间无需定义接触,目的是为了观察侧翻过程中侧面结构请入情况。笔者建立了某12 m客车侧翻有限元仿真模型,如图4所示。

图4 侧翻仿真模型

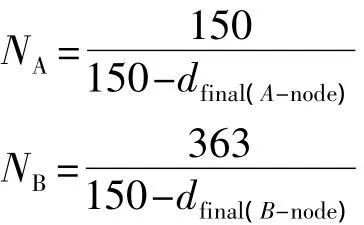

定义了两个安全系数,用于量化评价客车上部结构强度,如图5所示。dfinal为点A、B在侧翻过程中与侧面结构的最小距离,安全系统N<1,则表明侧面结构发生侵入。

图5 生存空间与立柱的相对位置

3.2 结构强度分析

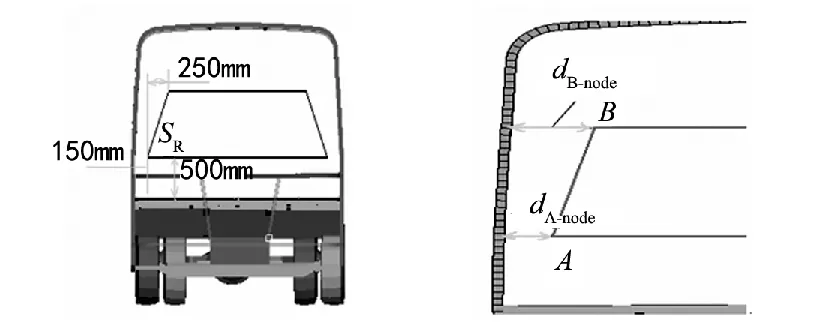

对仿真模型进行模拟计算,模拟结束时间为300 ms。侧翻过程某时刻车身变形图、侧面结构最大侵入生存空间的前后部截面图分别如图6、7所示。

从仿真结果可看出,客车在侧翻撞地之后,车身侧围与车顶连接处首先接触地面,产生极大的冲击力,导致此处结构应力超过材料的屈服极限而发生塑性变形,吸收了部分的冲击动能;随着碰撞过程的继续,侧窗立柱发生弯曲消耗大部分碰撞能量,进而侵入生存空间;地板以下的车身结构变形基本不变形,地板之上的侧面结构经历了变形回弹的过程,最大变形时刻发生在150 ms,之后侧面结构进入回弹过程,其侧面P1~P10立柱与生存空间A、B点的最小距离如表1所列。

图6 侧翻过程变形图

图7 前后部最大侵入对比图

表1 最大变形时各立柱与生存空间的最小距离 /mm

从表1中可看出整个侧面立柱变形特性为越靠车辆前部的侧立柱,其变形量越大。车辆只有前车门之后的第1、第2根侧立柱侵入了乘员生存空间,生存空间前部最小余量为-36 mm,后部最小余量为60 mm,前部 A、B 点的安全系数分别为0.91、0.84,后部安全系数分别为1.69、1.36,后部安全系数比前部高50%以上。可见车辆上部结构强度分布呈现前部弱后部强的特点,与侧翻试验中客车上部结构强度暴露出的共性问题相吻合。

3.3 改进措施

由客车车身结构特性所决定,很难在客车侧面及顶部设置缓冲吸能空间,所以一般只能够通过加强客车骨架的框架结构强度和刚度,来提高抗侧翻的安全性。但是同时也要考虑到目前车身设计和制造的轻量化趋势,不能盲目通过增加质量来改进设计,要通过合理的改进方案达到提高上部结构强度的目的,常用的改进措施有以下几种:

(1)加大侧面立柱的横截面、厚度。

(2)尽量采用贯通式立柱结构,提高所有立柱的整体强度和刚度。

(3)使用屈服强度更高的材料。通常车身结构为骨架型材焊接成型,常用型材材料一般为Q235或Q345,更高屈服强度的型材必导致车辆制造成本的增加。

针对客车上部结构强度存在前部弱后部强的共性问题,即前部变形大、后部变形小的特点,基于结构改进对原车辆结构及尺寸尽量变动小的原则,提出加强前部侧面结构强度的三种结构改进方案。

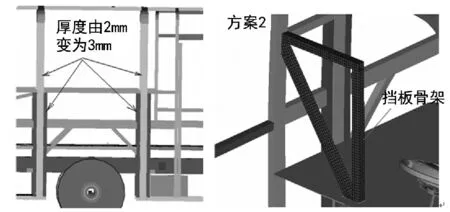

方案1:增加生存空间前部侧面立柱型材厚度达到加强前部强度的目的。前车门之后的第2、第3根立柱型材厚度由2 mm改为3 mm。

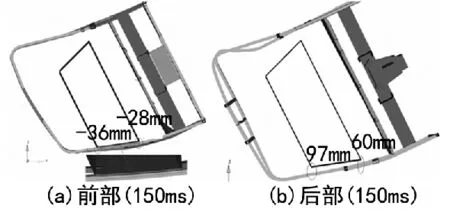

方案2:合理设计前排座椅挡板骨架,使其能够起到支撑加强前侧面立柱的作用。如图8所示。

方案3:在前车门之后的第1、第2根立柱内穿入截面较小的型材,在第1根立柱40×40×2.0内穿入30×30×3.0型材,在第 2 根立柱 80×40×2.0 内穿入60×30×3.0 型材。

图8 第1、2立柱加强示意图

3.4 改进后强度分析

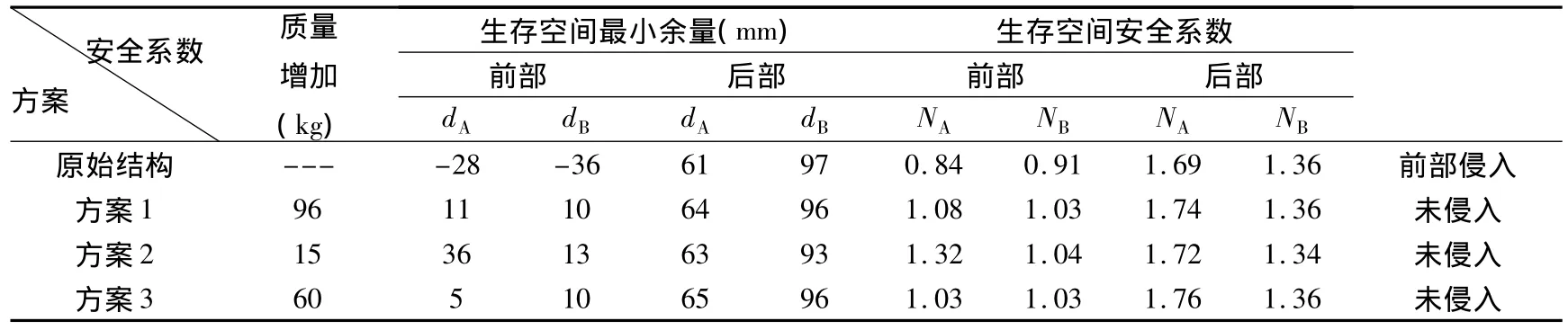

将三种方案进行仿真模拟分析,在侧翻过程中生存空间前后部与侧面结构变形的最小距离及安全系数如表2所列。

从生存空间前后部侵入情况来看,通过上述三种改进方案加强车辆前部立柱强度后,该车辆上部结构强度得到了明显的改善,侧面结构均未侵入乘员的生存空间,其改进后的安全系数均大于1,均能够满足标准要求。分析结果证明了改进方案是合理有效的,同时也证明了对于前弱后强的车辆,通过加强其前部侧立柱强度,尤其是合理设计前档板骨架使其起到加强支撑侧立柱的作用,可以有效提高车辆的上部结构强度。

表2 改进后生存空间前后部最小余量及安全系数

从改进效果、燃油经济性及改进工艺上来看,最理想的改进方案是方案2,该方案不仅适用于新车型设计中,也适用于对现有车型和公路上运行车辆的改进,通过合理设计前挡板骨架结构,使其对前侧立柱起到加强支撑作用,就能有效地提高整车的上部结构强度。

4 结语

通过对大量侧翻试验结果的统计分析,提出了客车侧翻试验中上部结构强度常见共性问题及一般问题,并通过有限元仿真模拟,揭示了在侧翻过程中越靠近车辆前部的侧面立柱,其变形量越大的特性;并针对客车上部结构强度存在的前弱后强的共性问题,提出了重点加强前门之后的1、2立柱强度可有效提高整车的上部结构强度的改进方案,对企业如何提高客车新产品及现有车型的上部结构强度提供了参考借鉴。

[1] Chung,T.E.Rollover Analysis and Measurement of Large-sized Bus.Trans.KSAE,1997(5):148-154.

[2] 王 欣,覃祯员.客车公告申报中被动安全项目现状及发展[C].2012年中国客车学术年会论文集[A],2012.

[3] GB 7258-2012,机动车运行安全技术条件[S].

[4] GB/T 17578-1998,客车上部结构强度的规定[S].

[5] ECE R66 Uniform Technical Prescriptions Concerning The Approval Of Large Passenger Vehicles With Regard To The Strength Of Their Superstructure[S].

[6] GB 17578-2013,客车上部结构强度要求及试验方法[S].

[7] Kim H D,Song J H,Oh C Y.Development of a Finite Element Model for Crashworthiness Analysis of a Small- sized Bus[J].Trans.KSAE,2002(10):153-161.

[8] S-J Park.W-S Yoo.Rollover Analysis for the Body Section Structure of a Large Bus Using Beam and Mon-linear Spring Elements[J].IMechE ,2008(222):955-962.