某型号飞机前轮轮毂的结构优化*

2015-06-11刘文胜肖彦荣马运柱

刘文胜,肖彦荣,马运柱,杨 肃

(中南大学粉末冶金国家重点实验室,湖南长沙 410083)

0 引言

机轮是飞机起落架的主要组成部件,作为飞机与地面接触的受力部件,除了要承受飞机的重量和飞机起飞着陆时的冲击载荷外,还承受地面滑行及地面操纵时的各种载荷和轮胎的充气压力作用。这些来自地面三个方向的载荷通过轮胎传递到轮毂。

对于前轮而言,不会受到刹车力矩的作用,所以只需考虑径向载荷、径侧向联合载荷和轮胎充气压力的作用。为了在保证结构强度的前提下尽量减轻机轮重量,结构强度计算需要尽量接近实际状况。由于机轮是一个非壳非板的复杂组合旋转结构,而且载荷是由各向异性的轮胎传递的,用经典理论计算出其应力分布式几乎不可能,而运用有限元可以得到较为准确的应力分布,为轮毂的强度校核与结构优化提供可靠依据。通常有限元分析时,将力加载在轮缘上沿圆周一条圆弧上的90或者180个节点上。这样加载的节点数过少,而且加载的圆弧没有固定部位,根据圣维南原理,这样的荷载分布,在远离加载点的地方比较精确,但在靠近轮缘的部位精确性就得不到保证。为了提高靠近胎圈座部位应力分布的准确性,在加载时沿轮缘圆周方向施加压强载荷。笔者在加载时沿轮缘圆周方向施加压强载荷,有利于提高靠近轮缘部位轮毂应力值的准确性。将载荷工况分为屈服工况和极限工况,分别计算不同工况的应力和安全系数。

1 轮毂的工况及载荷分布

1.1 轮毂参数

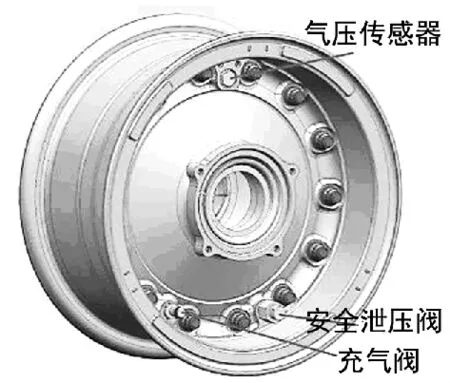

笔者分析的轮毂为对开式双腹板轮毂,轮毂整体上为轴对称结构,但在外半轮毂上有三个开孔,分别是气压传感器、充气阀和安全泄压阀,如图1所示。

图1 轮毂模型及尺寸

在进行有限元分析时,轮毂上一些不影响结构强度的凸台、孔和倒角可以简化去掉,螺栓和螺母的模型也可以进行一些简化。该机轮对应的轮胎的型号为30×8.8R15/16PR。其他参数如表1所列。

表1 轮胎轮毂参数 /m

1.2 工况分析

轮毂的受力状况可以分为充气压力载荷、爆胎压力载荷、最大静止载荷、最大径向载荷和径侧向联合载荷。对于本文分析的轮毂,危险的载荷状况有爆胎压力载荷、最大径向载荷、径侧向载荷一和径侧向载荷二。

根据该型号飞机的技术参数得到飞机前轮各个工况的受力情况,包括少数极限情况下的极限工况和通常工作情况下的屈服工况,在极限载荷状况下,最大应力不能超过强度极限,在屈服载荷状况下,最大应力不能超过屈服极限。根据TSO-135a规定,爆胎压力为机轮轮胎额定充气压力的4倍,轮胎标准压力P0为1.2755 MPa,则爆胎压力 Pbust=5.102 MPa,载荷工况见表2。

表2 载荷工况 /N

1.3 受力简化

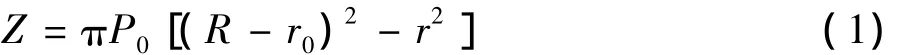

(1)轮胎在充气载荷有胀大的趋势,轮缘受到轮胎向外的挤压力,充气载荷对于轮毂可认为是对称均匀分布的载荷[1]。将充气压力转换到轮毂上,轮毂受到的等效载荷由式(1)得到:

在标准充气压力P0作用下Z=148 870 N。

(2)将径向Pr作用在轮胎上的力分解为等效的径向载荷Rr和附加的侧向载荷Zr,Rr为径向载荷的一半,Rr=Pr/2。轮毂受到的附加侧向载荷Zr的由式(2)得到:

式中:b为轮胎压痕椭圆短半轴长度,由《航空轮胎设计原理》查得H是工作充气压力1下由轮缘边缘起轮胎断面高,H1=(D-d-2h)/2;K4是轮胎与地面接触椭圆平面短半轴修正系数。本文所分析的机轮C/d=0.47。

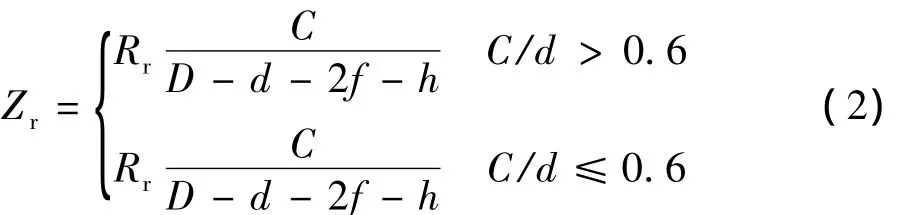

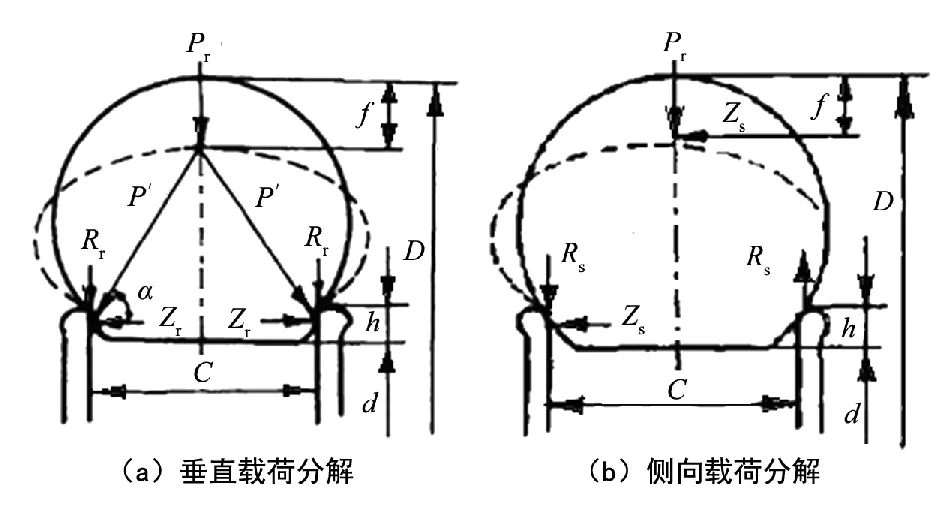

(3)飞机侧偏着陆或飞机地面转弯时,轮胎会发生侧偏变形。侧向力Zs通过轮胎的侧偏变形传递到轮缘上,而且附加一对由Rs组成的力矩,以等效作用在轮胎上的侧向载荷。在这种载荷作用下,轮毂腹板和开孔处的应力会比较大。将轮胎上的侧向力等效施加在轮缘上产生的附加力矩Rs为:

图2 载荷分布

(4)对开式轮毂都会受到连接螺栓对轮毂的压紧力FN,其数值为60 000 N。

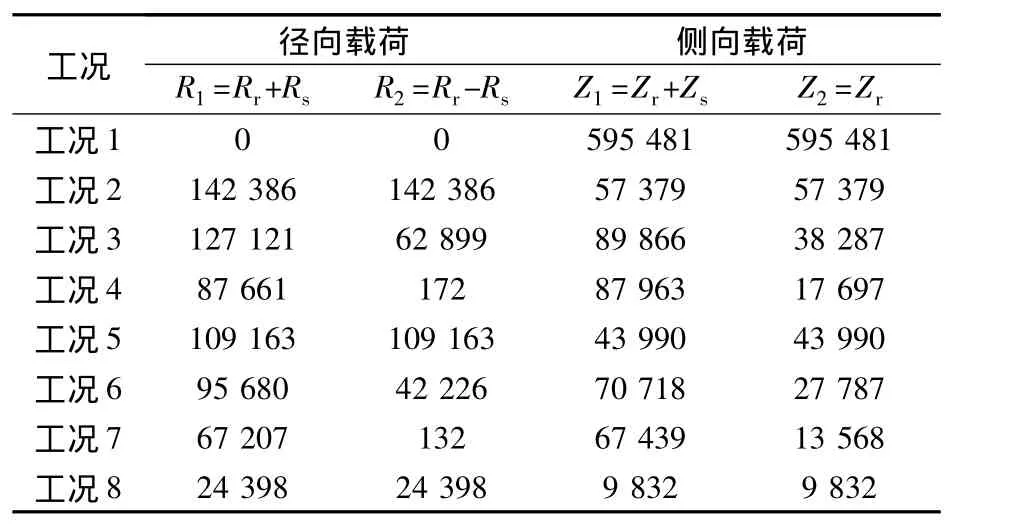

1.4 各个工况径侧向载荷

经过计算可以得到8种工况的径向载荷和侧向载荷如表3所列。

表3 各个工况径侧向载荷 /N

1.5 载荷分布

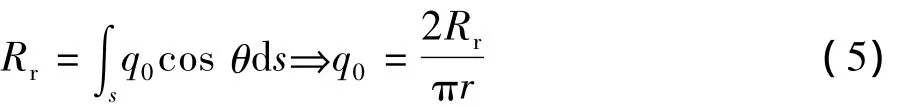

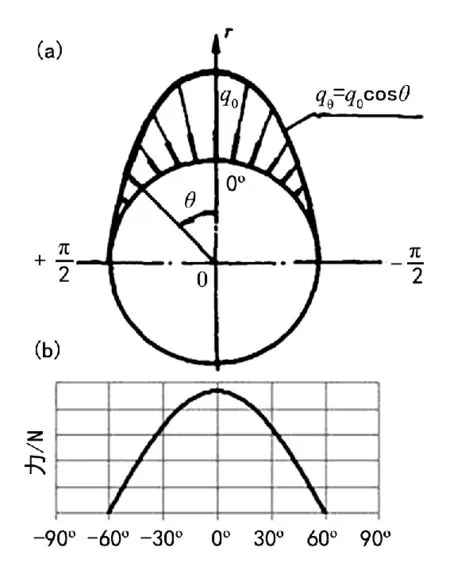

设径向载荷Rr按余弦分布在-π/2~π/2上,即:

因为qθ在半圆周上的积分等于Rr,所以:

根据公式(5)得到q0,然后代入公式(4)可得到径向载荷在圆周上的分布[2]。

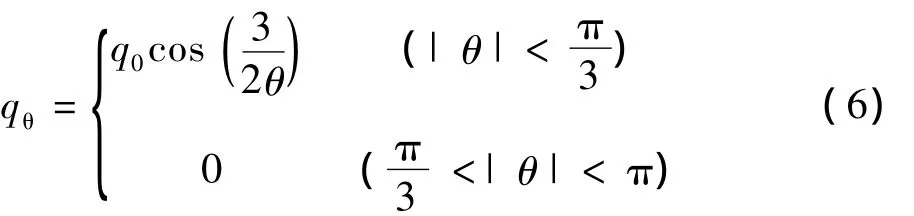

因为侧向载荷分布角度较径向载荷小一些,设Zs以余弦规律分布在-π/3到π/3上,即:

根据q0在圆周上的积分等于Zs,所以:

根据式(7)得到q0,然后将其代入式(6)可得到径向载荷在圆周上的分布,如图3为径向力和侧向力分布图。

图3 径向力和侧向力分布

2 有限元计算

2.1 材料参数

该型号轮毂的材料是2014-T6铝合金,连接螺栓和垫片材料是4 340合金钢,材料的参数如表4。

表4 机轮材料参数

2.2 分析前处理

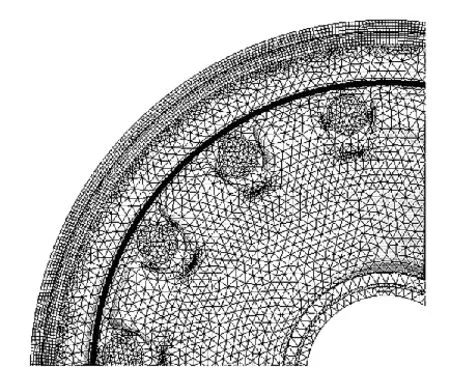

对简化后的模型进行网格划分时,在轮缘处运用Sweep方法划分为20节点六面体单元,单元尺寸取为2 mm;轮毂其他区域划为10节点四面体单元,三个开孔处单元尺寸取为0.8 mm。得到网格如图4。螺栓与螺母接触面设置为绑定接触,其他接触面均设置为标准接触。

边界约束及载荷施加参照图5。因为轮毂与轴承无相对移动,所以边界约束在位置1约束轴向位移为0 mm,位置2设置固定约束。充气压力以均匀分布的压强施加在位置4。充气压力传递到轮毂上的侧向载荷分布于轮缘靠近其根部区域,将Z以压强载荷施加在位置5靠近轮缘根部的区域。将径向载荷以余弦规律变化的压强加载在位置6。侧向载荷加载部位与充气压力传递到轮毂的载荷加载方式相同,加载在位置5,分布在120°范围。螺栓预紧力为沿螺栓轴线的压紧力。

图4 网格划分

图5 边界约束和载荷的施加示意图

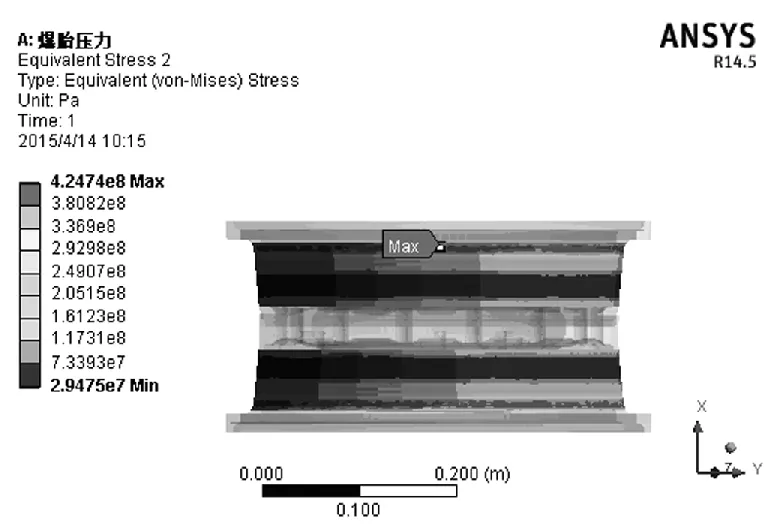

2.3 分析结果

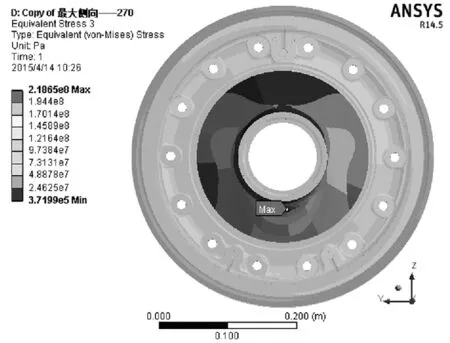

由于外半轮毂上有三个开孔,而且在气压传感器与两个阀门处有加强凸台,为了分析在不同角度加载时的应力分布,每种工况以分别以 90°、180°、244°和270°为加载点,如图6~10所示。

图6 各加载角度对应位置

图7 工况1胎圈座最大应力

图8 工况4腹板最大应力

图9 工况1开孔最大应力

图10 工况2螺栓最大应力

由结果可知:对于每种工况的四个加载角度中,胎圈座最大应力都出现在180°和270°加载时。在90°和244°加载时较较小,是因为安装气压传感器、充气阀和泄压阀的三个凸台导致轮毂边缘受弯的力臂减小。腹板在各角度加载时应力差别不大。开孔的应力在90°和244°加载时最大,说明在接地点处于开孔处时开孔的应力最大。螺栓在各角度加载时变化不大。表5为8种工况分别在不同角度加载时胎圈座、腹板、开孔和螺栓的最大应力。

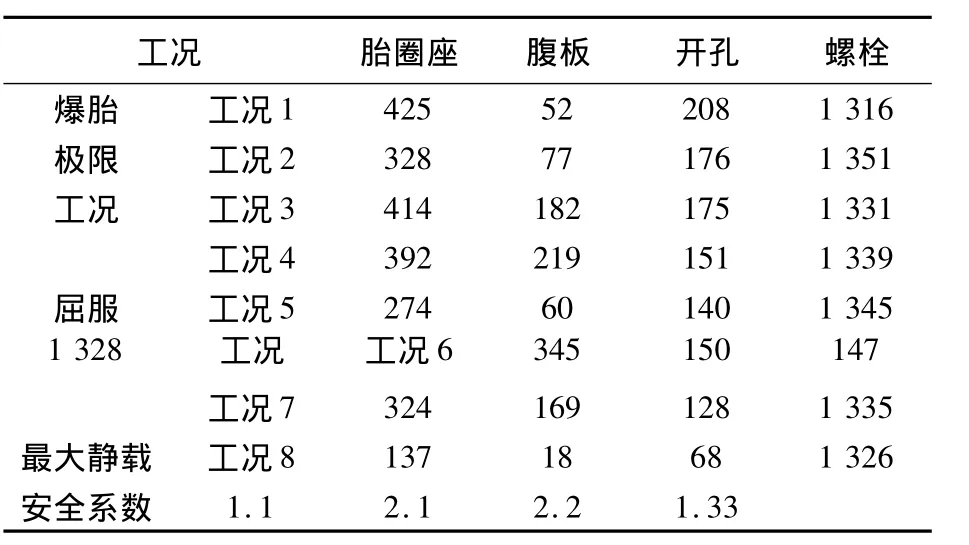

表5 各种工况在四个角度加载的应力

2.4 结果分析

强度设计是机械设计的基础,在常规的强度设计中,零件的载荷和尺寸参数是确定的,用安全系数作为判别零件是否满足强度要求的判据。材料的极限应力为材料丧失工作能力时候的应力。2014-T6铝合金为脆性材料,极限应力为强度极限。表6为综合8种工况各个角度加载各部位的最大应力。

轮毂在极限工况下的最大应力都小于强度极限,屈服工况下的最大应力都小于屈服极限。

对于极限工况和屈服工况,工况3和工况6是危险工况,轮毂和开孔处应力都大于其他两个工况。工况4和7时腹板应力大于其他两种工况。

在爆胎压力时胎圈座和开孔的应力最大。轮毂在各个载荷工况下强度足够,所有部位安全系数都大于1,但胎圈座的安全系数过小,需要进行改进。

表6 八种工况各部位的最大应力 /MPa

3 结构优化

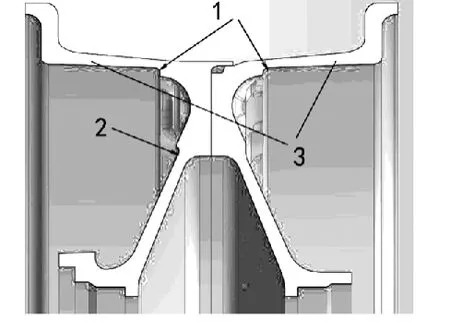

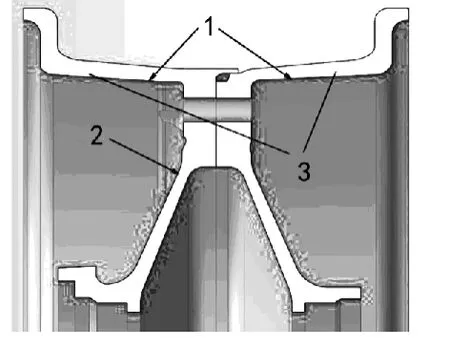

结构优化根据静强度刚度要求,对轮毂进行优化,以提高其结构性能。位置1处的厚度过小,而且位置1和2的小倒角会导致应力集中,位置3处的安全系数较小,可以增大其厚度来增加其强度[4]如图11、12 所示。

图11 修改前的轮毂

图12 修改后的轮毂

改进后轮毂各个工况的最大应力及安全系数如表7所列。胎圈座、腹板和开孔处的安全系数均有所提高。

表7 改进后的各工况应力及安全系数

4 结论

(1)爆胎压力为最危险工况,胎圈座和开孔的应力达到最大。

(2)侧向力最大的径侧向联合载荷下腹板的应力最大。

(3)轮毂在极限工况的最大应力出现在工况3,在屈服工况的最大应力出现在工况6,此时径侧向力的合力最大。

优化后的轮毂各处应力减小,安全系数增大。对开式轮毂的有限元强度分析,对于机轮轮毂设计、强度校核及结构设计优化有一定的实际参考价值。

[1] 飞机设计手册总编委会.飞机设计手册[M].第14分册.北京:航空工业出版社,2002.

[2] 航空机轮设计指南编.HB/Z 126-1988.航空机轮设计指南[S].